Спосіб одержання спіненого графіту

Номер патенту: 21283

Опубліковано: 04.11.1997

Автори: Попов Анатолій Федорович, Ярошенко Олександр Павлович, Шапранов Володимир Володимирович

Формула / Реферат

Способ получения вспененного графита, включающий смешивание графита со вспучивающим агентом и нагревание полученной смеси, отличающийся тем, что в качестве вспучивающего агента используют перхлорат магния в количестве 25-90 мас.% от смеси с графитом и вспенивание графита осуществляют в течение 2-4 мин при 520-900°С.

Текст

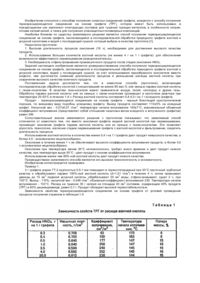

Изобретение относится к технологии химической обработки графита, в частности к способу получения вспененного (терморасщепленного) графита. Последний используют для получения гибкого листового материала и изделий из него, смазочных материалов, приработочных составов, фторированного графита, в качестве электропроводной и огнезащитной добавки для полимерных материалов. Известны способы получения вспененного графита (ВГ), включающие суспензирование графита в избытке интеркалирующего раствора (раствора неорганического окислителя, например HNO3, К2Сr2O7, СrО3, КМnО4, (NH4 )2S2O8, KCIO3, Н2О2, в концентрированной минеральной кислоте, например, HNO3, H2SO4, HCIO4, Н3РО4), или в избытке дымящей азотной кислоты, или в ее смеси с N2O5 с последующим отделением образующихся в результате такой обработки соединений интеркалирования графита (СИГ) от отработанного интеркалирующего раствора. Полученные СИГ подвергают конверсии в ВГ путем их нагревания при температурах более 700°С, обычно при 1200°С, либо предварительно переводят их в остаточные СИГ обработкой водой или водными растворами различных веществ, сушат и затем подвергают термообработке с целью получения ВГ [1-4]. Отличительной особенностью указанной группы способов получения вспененного графита является предварительная конверсия исходного графита в СИГ, которые служат полупродуктом в производстве ВГ. Технология получения ВГ по указанной выше схеме характеризуется многостадийностью, использованием больших количеств минеральных кислот и окислителей, образованием больших количеств кислотных сточных вод, требующих обезвреживания и утилизации. Известен также способ получения В Г [5,6], включающий обработку графита избытком 70 мас.% HCIO4 при комнатной температуре и нагревание полученной смеси при температуре выше 100°С [5] или 240°С [6]. Преимуществом указанного способа по сравнению с группой способов [1-4] является, упрощение технологической схемы получения ВГ за счет совмещения стадий синтеза СИГ и их конверсии в ВГ одну стадию. Технологическая схема состоит из двух операций: смешения графита с водным раствором хлорной кислоты и нагревания полученной смеси. Получаемый по указанному способу ВГ пригоден для получения из него гибкого листового графита и других материалов с использованием различных технологий обработки давлением. Однако наряду с очевидными преимуществами указанный способ обладает рядом существенных недостатков. Подлежащая термообработке смесь графита с хлорной. кислотой обладает ограниченным временем жизни вследствие дезактивации хлорной кислоты (вспучивающего агента) в ее реакциях с зольными примесями графита. Последнее обуславливает снижение коэффициента вспучивания смеси по мере увеличения интервала времени между смешением компонентов и термообработкой. полученной смеси. Подлежащая термообработке смесь неудобна в работе и небезопасна для обслуживающего персонала. Кроме того, эта смесь может быть использована только для получения вспененного графита и не может быть введена в состав композиционных материалов, эксплуатация которых ориентирована на их способность вспучиваться в момент применения. Наиболее близким решением к заявляемому по технической сущности и достигаемому результату является способ получения вспененного графита, включающий обработку порошка графита нитратом цинка или магния в количестве 20-80 мас.% от смеси с графитом и последующее вспенивание смеси при 400-800°С в течение 0,2-15 мин [7]. Недостатком известного способа является низкий коэффициент вспучивания смеси - невозможность достижения значений коэффициента вспучивания более 90 см3/г графита. В то же время для получения гибкого листового графита и изделий из него с требуемым уровнем эксплуатационных свойств нижний предел указанного параметра составляет 100 см3/г. Технический эффект изобретения - повышение коэффициента вспучивания графитсодержащей смеси при одновременном сохранении высокой технологичности способа. Этот эффект достигается за счет того, что в известном способе получения вспененного графита, включающем обработку порошка графита нитратом цинка или магния в количестве 20-80 мас.% от смеси с графитом и вспенивание полученной смеси при 400-800°С в течение 0,2-15 мин, вместо нитрата цинка или магния в качестве вспучивающего агента используют перхлорат магния в количестве 25-90 мас.% от смеси с графитом и вспенивание полученной смеси осуществляют при 520-900°С в течение 2-4 мин. Реализация заявляемого способа позволяет получать графитсодержащую смесь с коэффициентом вспучивания при нагревании до 400см3/г графита в смеси, что в 4,4 раза превышает эту характеристику для продукта, получаемого по способу-прототипу, и соответствует требованиям производства гибкого листового графита. Причем замена вспучивающего агента (нитрата цинка или магния) на другой вспучивающий агент (перхлорат магния) не снижает высоких показателей технологичности процесса, поскольку технологические стадии получения вспененного графита совпадают с таковыми по способу-прототипу, а весь технологический процесс получения ВГ занимает от 10 до 20 мин. Полученный продукт (ВГ) имеет насыпную плотность 0,003-0,01 г/см3, его червеобразные частицы содержат на своей поверхности лишь следы оксида магния - твердого продукта разложения вспучивающего агента (перхлората магния). Продукт хорошо прессуется без связующего в компактный гибкий графитовый материал. Достигнутый эффект, по нашему мнению, Обусловлен следующим. При смешивании порошков графита и вспучивающего агента получается однородная бинарная смесь, компоненты которой при комнатной температуре в химические реакции между собой не вступают. Указанная бинарная смесь имеет неограниченный срок хранения и не изменяет в течение этого периода способности к термоинициированному вспучиванию. При нагревании смеси по мере увеличения ее температуры происходит плавление вспучивающего агента (перхлората магния), при этом поверхность каждой частицы покрывается слоем образующегося расплава. В указанном расплаве в результате термоинициируемого разложения перхлората магния происходит образование активных частиц (по всей видимости НСІО4 и/или СІ 2О7 [8], вступающих в химические реакции с графитом. Указанные активные частицы выступают в роли окислителя матрицы графита и поставщика частиц-интеркалантов. В результате взаимодействия активных частиц с графитом происходит образование СИГ как интермедиата процесса конверсии графита в ВГ. Образование СИГ в количестве, необходимом для осуществления процесса вспучивания, происходит очевидно вследствие того, что температура системы в период плавления вспучивающего агента остается постоянной, а этого времени оказывается достаточно для перевода графита в СИГ. Процессы плавления вспучивающего агента, его распада с образованием активных частиц и образования СИГ протекают в одном и том же временном интервале, то есть в одном и том же температурном диапазоне. По завершении указанных процессов происходит дальнейшее увеличение температуры смеси за счет подводимого к ней извне тепла, вызывающее разложение СИГ с образованием ВГ. Визуально процесс выглядит следующим образом. В течение около 2 мин после введения смеси графита со вспучивающим агентом в нагревательную печь наблюдается плавление вспучивающего агента и образование однородной расплавленной пузырящейся массы. По завершении этого этапа происходит резкое взрывоподобное вспучивание графита, сопровождающееся выделением окислов хлора и белого дыма аэрозоля мельчайших частиц оксида магния (твердого продукта термического разложения перхлората магния). В конечном продукте обнаруживаются лишь следы оксида магния. Выделение окислов хлора регистрируется и на первом (индукционном) этапе процесса вспенивания. Опытным путем установлены диапазоны состава смеси, температуры и длительности ее вспенивания. Заявляемый диапазон содержания перхлората магния в его смеси с графитом составляет 25-90 мас.%. При содержании перхлората магния в смеси менее 25 мас.% (нижний заявляемый предел) смесь имеет коэффициент вспучивания не более 90см3/г, что не обеспечивает достижения технического эффекта изобретения. Повышение содержания перхлората магния в смеси более 90 мас.% (верхний заявляемый предел) экономически нецелесообразно и не приводит к увеличению коэффициента вспучивания смеси. Предпочтительным диапазоном содержания перхлората магния в его смеси с графитом является 40-65 мас.%. Смеси с содержанием перхлората магния в указанном предпочтительном диапазоне имеют коэффициент вспучивания 250-400 см3/г и обеспечивают получение ВГ с насыпной плотностью 0,003-0,004 г/см3. Заявляемый диапазон температуры вспенивания смеси графита с перхлоратам магния составляет 520900°С. При температуре вспенивания смеси ниже 520°С (нижний заявляемый предел) коэффициент вспучивания составляет не более 90см3/г, что не обеспечивает достижение технического эффекта изобретения. Увеличение температуры вспенивания более 900°С (верхний заявляемый предел) нецелесообразно, так как к увеличению коэффициента вспучивания смеси не ведет, Предпочтительным диапазоном температуры осуществления процесса является 550-650°С. Осуществление процесса вспенивания в указанном предпочтительном диапазоне температуры позволяет достичь значений коэффициента вспучивания смеси 250-400 см3/г графита и получить ВГ с насыпной плотностью 0,003-0,004 г/см3. Заявляемый диапазон длительности осуществления вспенивания смеси составляет 2-4 мин. При длительности процесса вспенивания смеси графита со вспучивающим агентом менее 2 мин (нижний заявляемый предел) технический эффект изобретения не достигается, поскольку коэффициент вспучивания смеси при этом не превышает 90 см3/г графита. Гарантированное достижение максимального коэффициента вспучивания происходит при длительности вспучивания смеси графита со вспучивающим агентом 4 мин. Дальнейшее увеличение длительности вспенивания нецелесообразно, так как к увеличению коэффициента вспучивания смеси не ведет. При осуществлении способа использовали природный чешуйчатый графит Завальевского месторождения марки ГТ-1 (ГОСТ 4596-75) крупностью 0,20-0,25 мкм, зольностью 5,3 мас.%, влажностью не более 1 мас.%; магний хлорнокислый безводный ангидрон (ТУ 6-09-3880-75) - перхлорат магния. Усреднение компонентов (графита и перхлората магния) осуществляли встряхиванием их смеси в закрытом стеклянном сосуде. Вспенивание образцов осуществляли с использованием лабораторной муфельной печи (тип СНОЛ 1,6. 2,5.1/9-ИЗ). Начало вспенивания - момент введения образца в печь. Коэффициент вспучивания (К v, см3/г графита) смеси графита с перхлоратом магния определяли по следующей методике. Навеску образца массой 0,2-0,6 г помещали в кювету из нержавстали, предварительно установленную в муфельную печь, разогретую до требуемой температуры. Полученный из образца в результате теплового воздействия вспененный графит через определенное время извлекали из печи, переносили в мерный цилиндр и не уплотняя графитовую пену замеряли занимаемый ею объем v. Значение коэффициента вспучивания рассчитывали из соотношения К v = V/m, где m - масса графита в испытуемом образце. Для каждого образца значение коэффициента вспучивания определяли как среднее арифметическое не менее трех параллельных измерений. Средняя ошибка измерения ±5% отн. Специальными опытами показано, что использование вместо безводного перхлората магния его кристаллогидратов с различным содержанием кристаллогидратной воды к заметному изменению значений коэффициента вспучивания и параметров осуществления процесса вспучивания не ведет. Указанные параметры и значения коэффициента вспучивания в заметной степени также не изменяются при импрегнировании графита водными растворами перхлората магния и последующей сушке смеси до постоянного веса при температуре до 100°С. Изобретение иллюстрируется примерами. Пример 1. К 3,75 г природного чешуйчатого графита марки ГТ-1 добавляют 1,25 г перхлората магния. Полученную смесь усредняют и вспенивают в течение 3 мин при 600°С. Коэффициент вспучивания смеси составляет 100см3/г графита. Пример 2. Процесс ведут как в примере 1, но варьируя состав смеси. Данные приведены а табл.1. Пример 3. К 2,5 г природного чешуйчатого графита марки ГТ-1 добавляют 2,5 г перхлората магния. Полученную смесь усредняют и вспенивают в течение 3 мин варьируя температуру вспенивания. Данные приведены в табл.2. Пример 4. К 2,5 г природного чешуйчатого графита марки ГТ-1 добавляют 2,5 г перхлората магния. Полученную смесь усредняют и вспенивают при 600°С варьируя длительность вспенивания. Данные приведены в табл.3. Для достижения технического эффекта изобретения - повышения коэффициента вспучивания смеси графита со вспучивающим агентом при одновременном сохранении высокой технологичности способа получения вспененного графита - необходимо использовать в качестве вспучивающего агента перхлорат магния. При этом содержание перхлората магния в его смеси с графитом должно составлять не менее 25 мас.%, а вспенивание необходимо осуществлять не менее 2 мин при температуре не менее 520°С. Уменьшение указанных параметров смеси и процесса ее вспенивания, которые являются их нижними предельными значениями, к достижению технического эффекта не ведет, так как при этом происходит снижение значений коэффициента вспучивания смеси до уровня прототипа. Положительный эффект от использования заявляемого технического решения состоит в получении вспененного графита с насыпной плотностью 0,003-0,01 г/см3, удовлетворяющего требованиям производства гибкого листового графита. Предлагаемый способ обладает высокой технологичностью и может быть реализован в промышленных условиях.

ДивитисяДодаткова інформація

Автори англійськоюShapranov Volodymyr Volodymyrovych, Yaroshenko Oleksandr Pavlovych, Popov Anatolii Fedorovych

Автори російськоюШапранов Владимир Владимирович, Ярошенко Александр Павлович, Попов Анатолий Федорович

МПК / Мітки

МПК: C01B 31/04

Мітки: графіту, спіненого, одержання, спосіб

Код посилання

<a href="https://ua.patents.su/4-21283-sposib-oderzhannya-spinenogo-grafitu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання спіненого графіту</a>

Попередній патент: Спосіб боротьби з колорадським жуком

Наступний патент: Повітророзподілювач відсадних машин

Випадковий патент: Ківш скрепера