Спосіб виготовлення фланцевої засувки

Номер патенту: 44020

Опубліковано: 10.09.2009

Автори: Бородін Анатолій Іванович, Полєщук Михайло Анатолійович, Майданнік Володимир Якович, Шевцов Олексій Вікторович

Формула / Реферат

Спосіб виготовлення фланцевої засувки, що складається з корпусу та патрубків з фланцями на кінцях, методом електрошлакового лиття з приплавленням в кристалізаторі, згідно з яким завчасно виготовлені патрубки закріплюють в отворах кристалізатора і приєднання їх до корпусу засувки здійснюють в процесі виплавлення корпусу, який відрізняється тим, що патрубки закріплюють в отворах кристалізатора під кутом вниз відносно горизонталі, при цьому величину кута визначають згідно з залежністю

a = arc tg1/2(d1/d2)k.Dt,

де:

a - величина кута нахилу кожного патрубка по відношенню до горизонталі;

d1 - діаметр корпусу засувки;

d2 - діаметр патрубків;

Dt - різниця значень температури між верхньою і нижньою зоною патрубка в момент закінчення процесу приплавлення;

k - коефіцієнт термічного розширення матеріалу засувки в діапазоні температур Dt.

Текст

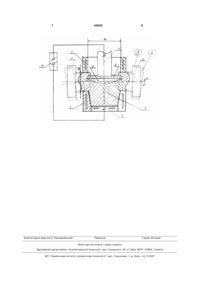

Спосіб виготовлення фланцевої засувки, що складається з корпусу та патрубків з фланцями на кінцях, методом електрошлакового лиття з приплавленням в кристалізаторі, згідно з яким завчасно виготовлені патрубки закріплюють в отворах кристалізатора і приєднання їх до корпусу засувки 3 кально. Така схема виплавки забезпечує формування фланців на кінцях патрубків. Витратний електрод подають в плавильний простір кристалізатору з боку майбутнього верхнього фланця, а нижній фланець формується безпосередньо на піддоні. Суттєвим недоліком цієї технології є те, що процес затвердіння відливки супроводжується усадкою металу поздовж її вертикальної осі, внаслідок чого відбувається затиснення заготовкою кристалізатора, що призводить до швидкого зношування останнього. З урахуванням того, що такі кристалізатори часто виходять з ладу, виготовлення його складових частин е уже дорогим. За прототип корисної моделі прийнятий спосіб виготовлення засувки фонтанної арматури, що складається з корпусу та патрубків з фланцями на кінцях, методом електрошлакового лиття з приплавленням в кристалізаторі, згідно якого завчасно виготовлені патрубки закріплюють в отворах кристалізатору і приєднання їх до корпусу засувки здійснюють в процесі виплавляння корпусу [«Специальная электрометаллургия», часть 1. Доклады Международного симпозиума по специальной электрометаллургии. Изд. «Наукова думка», Киев, 1972,0.173-174]. Стисло суть цього методу можна охарактеризувати як сукупність операцій, які передбачають формування корпусу засувки методом електрошлакового плавлення витратного електроду, виготовленого з тієї ж сталі, що і корпус виробу, і сплавлення його з патрубками, яке відбувається в процесі виплавлення корпусу. В подальшому в патрубках одержаного напівфабрикату висвердлюють отвори потрібного діаметру і таким чином одержують готову деталь. Згідно цього процесу патрубки позиціонують у співвісно розташованих отворах кристалізатора так, що вісі кожного патрубка є паралельними горизонтальній поверхні (або, що те ж саме - перпендикулярні вісі кристалізатора). Саме така орієнтація патрубків відносно осі кристалізатору є причиною виникнення основного недоліку цього процесу - низької якості одержуваної заготовки, яка є наслідком особливості поступової кристалізації рідкого металу в процесі електрошлакового лиття. У зв'язку із повільним переміщенням фронту кристалізації металу вздовж поверхні приплавлюваних патрубків температурна деформація, яка має місце на лінії сплавлення, призводить до помітного розвертання осей патрубків у вертикальній площині, при цьому холодні кінці приплавлюваних патрубків, що знаходяться поза межами корпусу кристалізатора, піднімаються догори. Заготовка, виготовлена у такий спосіб, потребує складної механічної обробки, а у разі суттєвого відхилення осей патрубків вона стає просто непридатною для подальшого використання. Виникнення температурної деформації можна обґрунтувати уявною картиною процесу формування заготовки. Так, по мірі розплавлення витратного електроду відбувається просування ванни розплавленого металу в кристалізаторі у напрямку патрубків і поступове підплавлення їх торців, починаючи з нижньої зони кожного патрубка, зафік 44020 4 сованого в отворі кристалізатору. Відповідно, поступово кристалізується рідкий метал, починаючи з нижньої зони кожного патрубка. Очевидно, що початок кристалізації металу у верхній зоні патрубків відбувається в період, коли метал біля нижньої зони вже встиг закристалізуватися і частково охолонути, і так би мовити, "жорстко зафіксувати" приплавлену нижню зону патрубка в той час, коли його підплавлена верхня зона має більш високу температуру і незакристалізована. Це і стає причиною описаного вище розвертання вісей патрубків. В основу запропонованої корисної моделі поставлена задача підвищення ефективності способу виготовлення фланцевої засувки шляхом вибору оптимальних умов закріплення патрубків в кристалізаторі, зокрема, під визначеним кутом відносно горизонталі, в результаті чого розвертання поздовжніх осей патрубків, яке є наслідком температурної деформації на лінії сплавлення, відбувається у вертикальній площині в напрямку знизу догори, вирівнюючи при цьому патрубки паралельно горизонтальній поверхні. Поставлена задача вирішується за рахунок того, що в способі виготовлення фланцевої засувки, що складається з корпусу та патрубків з фланцями на кінцях, методом електрошлакового лиття з приплавленням в кристалізаторі, згідно якого завчасно виготовлені патрубки закріплюють в отворах кристалізатору і приєднання їх до корпусу засувки здійснюють в процесі виплавляння корпусу, згідно до запропонованої корисної моделі, патрубки закріплюють в отворах кристалізатору під кутом вниз відносно горизонталі, при цьому величину кута визначають згідно залежності a=arc tg1/2(d1/d2)kDt, де a - величина кута нахилу продольно'!' осі кожного патрубка відносно горизонталі; d1 - діаметр корпусу засувки; d2 - діаметр приплавлюваних патрубків; Dt - різниця значень температури між верхньою і нижньою зоною патрубка в момент закінчення процесу приплавлення; k - коефіцієнт термічного розширення матеріалу засувки в діапазоні температур Dt. Технічний результат, що досягається в процесі здійснення запропонованого способу, обумовлений ознаками, які відрізняють його від ознак подібних технологій виготовлення засувок, описаних згідно відомого рівня техніки, зокрема, у джерелі інформації, прийнятому за прототип. Закріплення патрубків в отворах кристалізатора під кутом, а не паралельно горизонтальній площині, як це має місце у відомій технології, надає змогу одержувати електрошлакову заготовку, форма зовнішньої поверхні якої максимально наближена до форми готового корпусу засувки і потребує лише чистової механічної обробки. Динаміка процесу кристалізації металу при запропонованій технології супроводжується практично такими ж явищами температурних деформацій, що і у відомому процесі. Але, на відміну від останнього, в описаному способі при кристалізації металу на лінії сплавлення ці деформації обумовлюють спрямування зовнішніх кінців патрубків зни 5 зу до верху, і по закінченні процесу патрубки, раніше позиційовані під кутом донизу, випрямляються. Для кожного конкретного типорозміру корпусу фланцевої засувки потрібно встановлювати патрубки під відповідним кутом. Величина його залежить від діаметрів корпусу засувки та патрубків, що приплавляються, а також і від різниці значень температур між верхньою і нижньою зоною патрубка в момент закінчення процесу приплавлення та величини коефіцієнта термічного розширення матеріалу засувки в цьому діапазоні температур. Різниця температур, в свою чергу, залежить від швидкості переміщення металевої ванни вздовж осі патрубка. Суть запропонованої технології можна пояснити за допомогою наведеного креслення, на якому зображено: поз. 1 - кристалізатор; поз. 2 - патрубок з фланцем; поз. 3 - піддон з токопідводом; поз. 4 -витратний електрод; поз. 5 - джерело електроструму; поз. 6 - розплавлений шлак; поз. 7 - корпус засувки, що виплавляється; поз. 8 - ванна розплавленого металу; А - положення патрубка з фланцем до початку електрошлакового процесу; Б - положення патрубка з фланцем після кристалізації; d1 - діаметр корпусу засувки; d2 - діаметр патрубків; a - величина кута нахилу поздовжньої осі патрубка до горизонталі. Спосіб здійснюють наступним чином. В отворах кристалізатора 1, який складається з двох частин, площина з'єднання яких проходить через повздовжню вісь засувки, закріплюють патрубки 2. Патрубки закріплюють в позиції А під кутом a, величину якого завчасно визначають в залежності від конкретних розмірів заготовки корпусу. Знизу кристалізатор закрито піддоном 3 з токопідводом. Піддон 3 та витратний електрод 4 44020 6 підключають до джерела електроструму 5 і починають електрошлаковий процес. Для цього в кристалізатор заливають розплавлений шлак 6. При проходженні електричного струму через шлак виділяється тепло, яке розплавлює електрод. Розплавлений метал проходить крізь шлак, очищується в ньому від шкідливих домішок і поступово кристалізується, утворюючи заготовку корпусу засувки 7. В ході всього процесу під шлаком на поверхні заготовки зберігається ванна розплавленого металу 8, яка разом з заготовкою просувається вгору, поступово наближуючись до торців патрубків 2, і підплавлює їх, починаючи з нижньої зони. Так в процесі виплавки корпусу засувки 7 відбувається з'єднання його з патрубками 2. Під дією теплової деформації під час плавки патрубки займають горизонтальне положення Б. По закінченню процесу кристалізатор розбирають та виймають відлиту заготовку. Приклад Методом електрошлакового лиття з приплавленням патрубків виготовляли із сталі 40Х корпус фланцевої засувки (Ду 50) з проходним каналом діаметром 50мм. Діаметр корпусу засувки d1 становить 285мм, діаметр патрубків d2 -120мм. Різниця значень температур між верхньою і нижньою зоною патрубка в момент закінчення процесу приплавлення (Dt ) становила 800°С (1450°-650°). Коефіцієнт термічного розширення матеріалу засувки для цього діапазону температур становить k=18´10-6 °С-1. Величину Dt визначають завчасно, виходячи зі значень математичної моделі процесів електрошлакового лиття з приплавленням, які розроблені і визначені для найбільш типових випадків виготовлення засувок фонтанної арматури. Електрошлакове плавлення здійснювали на режимі: напруга - 50В, струм - 3500А. Розрахунок по наведеній вище формулі показує, що для виготовлення заготовки корпусу засувки Ду50 перед плавленням потрібно нахиляти патрубки вниз під кутом a, величина якого становить1°. 7 Комп’ютерна верстка А. Крижанівський 44020 8 Підписне Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of producing flange valve

Автори англійськоюPolieschuk Mykhailo Anatoliiovych, Maidannik Volodymyr Yakovych, Shevtsov Oleksii Viktorovych, Borodin Anatolii Ivanovych

Назва патенту російськоюСпособ изготовления фланцевой задвижки

Автори російськоюПолещук Михаил Анатольевич, Майданник Владимир Яковлевич, Шевцов Алексей Викторович, Бородин Анатолий Иванович

МПК / Мітки

МПК: B23K 25/00, B21J 13/00

Мітки: виготовлення, спосіб, фланцевої, засувки

Код посилання

<a href="https://ua.patents.su/4-44020-sposib-vigotovlennya-flancevo-zasuvki.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення фланцевої засувки</a>

Попередній патент: Спосіб виробництва шампанського колекційного напівсухого “кримське”

Наступний патент: Спосіб виготовлення фасонних заготовок методом електрошлакового лиття з приплавленням

Випадковий патент: Спосіб моделювання променевої катаракти