Спосіб виготовлення складнопрофільних неосесиметричних виробів з композиційних матеріалів методом безперервного намотування

Номер патенту: 47150

Опубліковано: 25.01.2010

Автори: Поліщук Руслан Васильович, Могильний Геннадій Анатолійович, Кірєєв Ігор Юлійович

Формула / Реферат

1. Спосіб виготовлення виробів зі складним профілем з композиційних матеріалів методом безперервного намотування, що полягає в багатоциклічному намотуванні матеріалу на оправку, що обертається по комбінованій траєкторії, який відрізняється тим, що оправка має наскрізний проріз, відкритий на кінцевій частині, а матеріал укладають від кореневої частини оправки до кінцевої по комбінованій траєкторії, де в кожному циклі намотування до спіральних, прямолінійних переходів по кореневому торцю й двох окружних ділянках додають розміщення матеріалу по траєкторіях, що проходять від кореневого перетину по одній стороні оправки крізь проріз на протилежну сторону оправки таким чином, що матеріал, покладений у кожному циклі по цих траєкторіях, розташовується на поверхні оправки, утворюючи розвинені полиці, а в прорізах - стінку поздовжнього силового елемента (псевдолонжерона).

2. Спосіб за п. 1, який відрізняється тим, що намотування виконують таким чином, що матеріал, покладений у кожному циклі, який утворює окружні ділянки, укладається паралельно попередньому в сторону кінцевого перетину в межах від укладання матеріалу внахльост до укладання у стик.

3. Спосіб за п. 1 і п. 2, який відрізняється тим, що намотування виконують таким чином, що матеріал, покладений у кожному циклі, який утворює полиці поздовжнього силового елемента (псевдолонжерона), укладається паралельно попередньому від укладання матеріалу внахльост до укладання у стик зі зсувом границі укладання від центра оправки до вхідної й вихідної кромки профілю.

4. Спосіб за пп. 1-3, який відрізняється тим, що початкова точка укладання матеріалу, який утворює полиці поздовжнього силового елемента (псевдолонжерона), має можливість повертатися до центра оправки.

5. Спосіб за пп. 1-4, який відрізняється тим, що кількість прорізів в оправці й відповідно кількість поздовжніх силових елементів (псевдолонжеронів) складає один і більше одного.

Текст

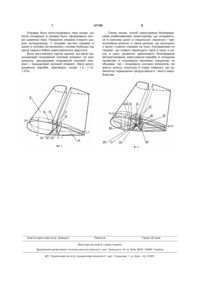

1. Спосіб виготовлення виробів зі складним профілем з композиційних матеріалів методом безперервного намотування, що полягає в багатоциклічному намотуванні матеріалу на оправку, що обертається по комбінованій траєкторії, який відрізняється тим, що оправка має наскрізний проріз, відкритий на кінцевій частині, а матеріал укладають від кореневої частини оправки до кінцевої по комбінованій траєкторії, де в кожному циклі намотування до спіральних, прямолінійних переходів по кореневому торцю й двох окружних ділянках додають розміщення матеріалу по траєкторіях, що проходять від кореневого перетину по одній стороні оправки крізь проріз на протилежну сторону оправки таким чином, що матеріал, покладений у кожному циклі по цих траєкторіях, розташовується U 1 ВИРОБІВ (13) ДЕРЖАВНИЙ ДЕПАРТАМЕНТ ІНТЕЛЕКТУАЛЬНОЇ ВЛАСНОСТІ ОПИС 47150 МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ 3 Г.А. Молодцова. –М.: Машиностроение, 1975, с.2729, рис.3б, 4. 3. Там же, с.27-30). Головні недоліки способу - наявність дорогого оснащення складної форми із зубчасто-східчастою поверхнею на передній і задній кромках, призначеного для усунення сповзання стрічки на кромках, неможливість планомірної зміни товщини стінки в потрібному напрямку. Відомий спосіб виготовлення виробів зі складним профілем, що ґрунтується на безперервній багатоциклічній намотці композиційного матеріалу на оправку, яка обертається, що є найближчим технічним рішенням, прийнятим за прототип. При виготовленні виробів цим способом укладання армуючого матеріалу роблять починаючи від кінцевого торця оправки до кореневого й назад, комбінованою траєкторією, що складається в кожному циклі із чотирьох спіральних ділянок, двох прямолінійних переходів по кореневому торцю й двох окружних ділянок, що плавно переходять одна в одну, причому початкову точку укладання матеріалу в кожному наступному циклі зміщають відносно аналогічної точки попереднього циклу в напрямку кореневого торця. Цей спосіб не вимагає дорогого оснащення, забезпечує необхідну зміну товщини виробу по довжині, але фактично є способом виготовлення обшивки, що приводить при виготовленні виробу, внаслідок відсутності елементів, які забезпечують поздовжню міцність і жорсткість, до нераціонального використання армуючого матеріалу й збільшенню ваги конструкції. В основу корисної моделі поставлене завдання створення технології безперервного автоматизованого намотування виробів цілісної структури з товщиною, що планомірно змінюється й має поздовжні силові елементи, наприклад, неосесиметричного аеродинамічного силового елемента, зі значним економічним ефектом за рахунок скорочення матеріалоємності без зниження несучої здатності виробу, і підвищення продуктивності і якості виробництва. Поставлене завдання вирішується тим, що у відомому способі виготовлення зі складним профілем виробів з композиційних матеріалів, яке включає безперервне багатоциклічне намотування композиційного матеріалу на оправку, що обертається, і має від однієї до декількох паралельні осі обертання наскрізних прорізів відкритих на кінцевому перетині, укладання матеріалу виробляється по комбінованій траєкторії, що складається в кожному циклі з окружних, спіральних і прямолінійних ділянок, де в кожний цикл намотування додані операції, що забезпечують розміщення армуючого матеріалу по траєкторіях, які проходять від кореневого перетину по одній стороні оправки крізь проріз на протилежну сторону оправки, при цьому матеріал, укладений у кожному циклі по цих траєкторіях розташовується таким чином, що на поверхні оправки утворює розвинені полки, а в прорізах, стінку поздовжнього силового елемента (псевдолонжерона), причому матеріал окружної ділянки укладається паралельно матеріалу окружної ділянки попереднього циклу зі зсувом від кореневого перетину до кінцевого, а матеріал, що утворює 47150 4 розвинену полицю лонжерона, укладається паралельно матеріалу, покладеному в попередньому циклі, й зміщається в кожному циклі від осі прорізу в напрямку до задньої й передньої крайок, при цьому, якщо буде потреба, може змінюється як кут між траєкторією укладання матеріалу й площиною кореневого перетину, так і початок укладання матеріалу полки поздовжнього силового елемента, створюючи наступний шар розвиненої полиці. На Фіг. 1 представлена технологічна схема укладання матеріалу на оправку в першому циклі намотування аеродинамічного профілю; на Фіг. 2 представлена технологічна схема укладання матеріалу на оправку в першому й у другому циклі намотування. Спосіб реалізується таким чином. Підготовлену за звичайною технологією оправку встановлюють у шпиндель верстата з ЧПУ й за програмою, що забезпечує укладання армуючого матеріалу по геодезичній траєкторії, виконують цикл, що складається з: 1. Спіральної траєкторії, що проходить по поверхні А від точки 1 до точки 2, яка лежить на задній кромці. 2. Окружної траєкторії, що проходить по поверхні В від точки 2 до точки 3, яка лежить на передній кромці. 3. Спіральної траєкторії, що проходить по поверхні А від точки 3 до точки 4, яка лежить на кромці кореневого перетину з боку поверхні А. 4. Прямолінійної ділянки від точки 4 до точки 5, що лежить на кромці кореневого перетину зі сторони поверхні В. 5. Спіральної траєкторії, що проходить по поверхні В від точки 5 до точки 6, яка лежить на передній кромці. 6. Окружної траєкторії, що проходить по поверхні А від точки 6 до точки 7, яка лежить на задній кромці. 7. Спіральної траєкторії, що проходить по поверхні В від точки 7 до точки 8, яка лежить на кромці кореневого перетину з боку поверхні В. 8. Прямолінійної ділянки від точки 8 до точки 9, що лежить на кромці кореневого перетину з боку поверхні А. 9. Спіральної ділянки, що проходить по поверхні А від точки 9 до точки 10, яка лежить на поверхні А, положення якої визначається перетинанням бічної поверхні стрічки армуючого матеріалу (з боку кінцевого перетину) ділянки 6-7 і прорізу виконаного в оправці (дана спіральна ділянка є частиною полиці псевдолонжерона, розташованої на поверхні А). 10. Прямолінійної ділянки від точки 10, що лежить на поверхні А, до точки 11, що лежить на поверхні В, положення якої визначається перетинанням бічної поверхні стрічки армуючого матеріалу (з боку кінцевого перетину) ділянки 2-3 і прорізу, виконаного в оправці. 11. Спіральної ділянки, що проходить по поверхні В від точки 11 до точки 12, яка лежить на кромці кореневого перетину з боку поверхні В (дана спіральна ділянка є частиною полиці псевдолонжерона розташованої на поверхні В). 5 12. Прямолінійної ділянки від точки 12 до точки 13, що лежить на кромці кореневого перетину з боку поверхні А. 13. Спіральної ділянки, що проходить по поверхні А від точки 13 до точки 14, яка лежить на поверхні А, положення якої визначається перетинанням бічної поверхні стрічки армуючого матеріалу (з боку кінцевого перетину) ділянки 6-7 і прорізу, виконаного в оправці (дана спіральна ділянка є частиною полиці псевдо лонжерона, розташованої на поверхні А, при необхідності координати точок 10 і 14 можуть збігатися). 14. Прямолінійної ділянки від точки 14, що лежить на поверхні В до точки 15, що лежить на поверхні А, положення якої визначається перетинанням бічної поверхні стрічки армуючого матеріалу (з боку кінцевого перетину) ділянки 2-3 і прорізу виконаного в оправці, (при необхідності координати точок 11 і 15 можуть збігатися). 15. Спіральної ділянки, що проходить по поверхні А від точки 15 до точки 16, яка лежить на кромці кореневого перетину з боку поверхні А (дана спіральна ділянка є частиною полиці псевдо лонжерона, розташованої на поверхні А). 16. У точці 16 закінчується перший цикл намотування й прямолінійна ділянка, що проходить по кінцевому торці до точки 17 забезпечує продовження намотування, причому точка відліку наступного циклу вибирається таким чином, щоб окружні ділянки зайняли необхідне положення, від незначного зсуву до кінцевого перетину, до зсуву на ширину стрічки. Потім, у наступному циклі, від точки 17 до точки 24 матеріал укладається паралельно й або в стик, або внахлест із матеріалом, покладеним у попередньому циклі й після цього укладаються ділянки від точки 28 до точки 33, утворюючи елементи псевдолонжерона, при цьому ділянки, що проходять від торця кінцевого перетину до перетинання бічної поверхні стрічки армуючого матеріалу (з боку кінцевого перетину) із прорізом в оправці укладаються паралельно (ділянка від точки 9 до точки 10 паралельна ділянці від точки 25 до точки 26, ділянка від точки 11 до точки 12 паралельна ділянці від точки 27 до точки 28, ділянка від точки 15 до точки 16 паралельна ділянці від точки 30 до точки 31, ділянка від точки 13 до точки 14 паралельна ділянці від точки 32 до точки 33) і з кожним наступним циклом укладання зміщаються від центра до вхідної й вихідної кромок профілю поки не з’явиться необхідність змінити кут нахилу траєкторії укладання матеріалу й перемістити точку початку укладання до осі прорізу тим самим, організувавши наступний шар полиць псевдолонжерона. Також слід зазначити, що з кожним наступним циклом намотування матеріал, покладений по пральних траєкторіях, закриває як окружні ділянки траєкторії, так і траєкторії, що утворюють поздовжній силовий елемент (псевдолонжерон). При цьому, так як матеріал, що утворює псевдолонжерон як опорна поверхня в прорізі використовує бічну поверхню стрічки армуючого матеріалу (з боку кінцевого перетину), покладеної по окружній траєкторії то можливе укладання цього матері 47150 6 алу не в кожному циклі намотування, а через один, два й т.д. залежно від необхідності. Укладання матеріалу зі зменшенням нахлесту окружних ділянок від кореневого перетину до кінцевого, а також збільшення кроку укладання елементів псевдолонжерона (чергування циклів з укладанням елементів псевдолонжерона й без них) дозволяє одержати виріб цілісної структури із товщиною, що планомірно змінюється, як обшивки, так і поздовжнього силового елемента, а той факт, що укладання здійснюється по оптимальній (геодезичної) траєкторії виключає сповзання матеріалу при навантаженнях і забезпечує більш повне використання вихідної міцності армуючого матеріалу. Для перевірки ефективності викладеного способу була виготовлена партія зразків аеродинамічного профілю (АП), у яких були реалізовані наступні параметри намотування: - тип використовуваного волокна - склонитка ВМПС 6-7; - кількість ниток у стрічці - 40шт.; ширина стрічки – 4,8мм; - товщина стрічки - 0,3мм; - лінійна щільність волокна - 59 ГСКС; - тип зв’язувальної речовини - ЭДТ-10; - температура сполучного в просочувальній ванні 60°С; діаметр віджимної фільєри - 1,2мм; - діаметр отвору раскладника - 8мм; - температурно-часовий режим полімеризації штатний. Намотування робили на трьохкоординатному намотувальному верстаті токарського типу із застосуванням двохрівневого обчислювального комплексу, що складається зі стійки ЧПУ Н 33-1М і обчислювального комплексу IBM PC. Для підготовки керуючої програми намотування виробу використовували наступну методику: 1. Аналіз геометричних даних і розробка математичної моделі поверхні виробу. 2. Розрахунок оптимальної (по геодезії) траєкторії укладання витка початкового циклу. 3. Вибір схеми намотування. 4. Визначення кількості циклів з укладанням елементів, псев до лонжеронів і їхнє розташування в керуючій програмі. 5. Розрахунок траєкторії переміщення робочих органів намотувального верстата. 6. Підготовка керуючих програм намотування всіх циклів у форматі даних ЧПУ. Для реалізації способу використовувалася алюмінієва оправка багаторазового застосування, що складається з трьох секцій: Основи, яку виконано у формі кореневого перетину із закріпленим на ньому валом для передачі крутного моменту від патрона верстата до оправки, двох штифтів для точного розміщення робочих поверхонь і отворів для закріплення останніх, а зовнішня кромка кореневої частини оснащена штирями для запобігання сповзання витків у момент укладання. двох робочих поверхонь, що за формою являють собою передню й задню частини аеродинамічного профілю. 7 47150 Оправку було сконструйовано таки чином, що після складання в оправці було сформовано проріз шириною 5мм. Поверхню оправки покрито шаром антиадгезиву. У кінцевій частині оправки в одній із половин встановлено сталеву бобишку під центр задньої бабки намотувального верстата. Було виготовлено партію зразків, що мали одношаровий поздовжній силовий елемент на всю довжину, двошаровий поздовжній силовий елемент і тришаровий силовий елемент. Вага досліджуваних виробів, відповідно склав 1,2; 1,12; 1,07кг. Комп’ютерна верстка Д. Шеверун 8 Таким чином, спосіб намотування безперервними комбінованими траєкторіями, що складаються в кожному циклі зі спіральних, окружних і прямолінійних ділянок, а також ділянок, що проходять з однієї сторони оправки на іншу, покладеними по геодезії, що плавно переходять одна в одну із циклу в цикл, дозволяє здійснювати безперервне автоматизоване намотування виробів зі складним профілем із планомірно мінливою товщиною, як обшивки, так і поздовжніх силових елементів, які мають цілісну структуру й гладкі поверхні, що забезпечує підвищення продуктивності і якості виробництва. Підписне Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of manufacturing geometrically-complex nonaxisymmetric articles from composite material by method of continuous winding

Автори англійськоюKirieiev Ihor Yuliiovych, Mohylnyi Hennadii Anatoliiovych, Polischuk Ruslan Vasyliovych

Назва патенту російськоюСпособ изготовления сложнопрофильных неосесимметричных изделий из композиционных материалов методом непрерывного наматывания

Автори російськоюКиреев Игорь Юлиевич, Могильный Геннадий Анатольевич, Полищук Руслан Васильевич

МПК / Мітки

МПК: B64F 5/00, B64C 3/00, B32B 33/00

Мітки: методом, спосіб, намотування, неосесиметричних, матеріалів, композиційних, безперервного, виробів, виготовлення, складнопрофільних

Код посилання

<a href="https://ua.patents.su/4-47150-sposib-vigotovlennya-skladnoprofilnikh-neosesimetrichnikh-virobiv-z-kompozicijjnikh-materialiv-metodom-bezperervnogo-namotuvannya.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення складнопрофільних неосесиметричних виробів з композиційних матеріалів методом безперервного намотування</a>

Попередній патент: Турбокомпресор для двигуна внутрішнього згоряння мобільної машини

Наступний патент: Спосіб одержання перманганату калію та мінеральних добрив