Спосіб виготовлення виробів із композиційних матеріалів

Номер патенту: 32310

Опубліковано: 15.12.2000

Автори: Коструб Володимир Олексійович, Фрегер Гарі Юхимович, Харченко Євген Іванович

Текст

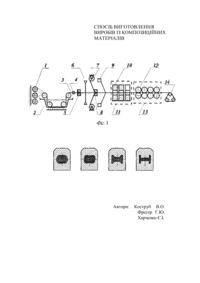

і/ MflK*B29D 3/02,23/00 СПОСІБ ВИГОТОВЛЕННЯ ВИРОБІВ ІЗ КОМПОЗИЦІЙНИХ МАТЕРІАЛІВ Винахід відноситься до армованих пластиків, а саме: до способів виготовлення довгомірних композитних стержневих виробів зі складною схемою армування. Відомий спосіб безперервного виготовлення довгомірних композитних стержневих виробів - пултрузія - формуванням просічених термореактивним зв'язуючим джгутів волокнистого армуючого матеріалу під час проходження крізь філь'єру, що нагріта до відповідної температури будь яким відомим способом ( див. патент США №3684622 по класу В29С 19/00 опублікований 15.08.72р.) Основним недоліком цього способа є те, що під час протягування матеріалу крізь філь'єру виникають значні зусилля, що потребує підвищення потужності протягаючого пристрою, а при достатньо великих розмірах поперечного перерізу виробу, що формується, веде до того, що зусилля протягування та міцність арматури на розрив досягають приблизно однакових значень, що може привести до розриву армуючого матеріалу, і, таким чином, процес формування робиться практично неможливим. Крім того, односпрямований характер армування готового виробу зумовлює його невелику трансверсальну міцність та міцність під час стиснення. Реалізація більш складних схем армування під час процесу пултрузії є досить складною, що пов'язано, в першу чергу з тим, що під час проходження крізь філь'єру напівотверджений матеріал має змогу до порушення своєї структури. Також відомий спосіб виготовлення виробів з композиційних матеріалів, який дозволяє зменшити деформаційність структури матеріалу під час процесу пултрузії та знизити зусилля протягування за допомогою застосування спеціальних антиадгезійних плівок та зв'язуючих з коротким часом полімеризації, що дозволяє скоротити довжину філь'єри, та, відповідно, знизити зусилля протягування (див. патент ФРН №2951399 по класу B29D 3/02 опублікований 02.01.81р.) Найбільш близьким щодо своєї суті та досягнутого ефекту, що обирається за прототип, є спосіб виготовлення виробів з композиційних матеріалів, де пучок суміші волокон основної арматури та термопластичної матриці, просувається на дві пари формуючих роликів, між кожною з котрих знаходяться нагріваючі елементи, а верхні та нижні ролики суміжних пар огинає нескінченна формуюча стрічка, що має вигляд гусеничних трактів. Під час знаходження джгута поміж формуючими стрічками, він розігрівається та одночасно опресовується (див. патент Великобританії № 2065264 по класу B29D 23/00, опублікований 24.06.81р.) Основним недоліком цього способу виготовлення з композиційних матеріалів є те, що він не гарантує суцільність та однорідність виготовлених виробів зі слідуючих причин: по-перше, повздовжнаправлене розташування джгутів дає змогу виробу розслоюватись повздовж волокон як під час процесу виготовлення, так і під час експлуатації, оскільки відсутні зовнішні засоби, що сприяють зтисненню волокон до центра джгута; по-друге, до елементів з'єднування траків потрапляє стікаюче зв'язуюче, яке з часом затверджується та забруднює ці елементі, що ускладнює процес формування, спричиняючи змінення номінального розміру по довжині та перерізу готового виробу. Крім того, повздовжспрямована структура армуючого матеріалу дозволяє розігрітому зв'язуючому витікати з джгута, який підлягає формуванню, що спричиняє зменшенню кількості термоактивного компонента в матеріалі в зрівнянні з його обчисленим значенням, тобто веде до зниження фізико-механічних характеристик виробу. В основу винаходу поставлена задача зменшення енергоспоживання безперервного процесу формування стержневих виробів з композиційних матеріалів з одночасним підвищенням якості цих виробів шляхом зменшення зусилля протягування за рахунок здійснення формування комбінованим способом послідовно в коротких філь'єрах та прокатних роликах. Рішення поставленої задачи досягається тим, що у відомому способі виготовлення виробів з композиційних матеріалів, при якому пучок суміші волокон основної арматури та термопластичної матриці, просічені термореактивним зв'язуючим просувається крізь формуючий тракт, з нагріваючими елементами, зазначений формуючий тракт виконай у вигляді комплекту коротких філь'єр з профілем, що поступово змінюється, а також перед вхідною зоною формуючого тракта на поверхню пучка, що просувається, намотується один або декілька обмоточних або обпліточних допоміжних шарів сухого або просіченого стрічкового або волокнистого матеріалу. Сутність винаходу пояснюється кресленнями, на яких зображене слідуюче: Мал.1: Загальна схема реалізації запропонованого способу. Цифрами визначено: 1 - шпулярник з джгутами основної арматури; 2 ванна із зв'язуючим з підігрівом; 3 - віджимна філь'єра; 4 - пучок просіченої арматури; 5 - філь'єра обмотувального вузла; 6 - обмотник; 7 додатковий шпулярник з основною арматурою; 8 - філь'єра обпліточного вузла; 9 - обплітаючий вузол; 10 - короткі формуючі філь'єри; 11 попередня термокамера; 12 - формуючі ролики; 13 - термокамера остаточної полімеризації; 14 - протягаючий пристрій; Мал. 2 поперечний переріз формуючих філь'єр. Виготовлення композитного стержневого виробу із складною схемою армування за допомогою запропонованого способу здійснюється слідуючим чином. На шпулярнику 1 встановлено катушки з основною арматурою, джгути якої при проходженні через ванну 2, просичуються підігрітим термореактивним зв'язуючим, залишки якого віджимаються у віджимній філь'єрі 3. Потім пучок просіченої основної арматури 4 розподіляється по периметру оправки (на схемі не вказана) та попадає до калібровочної філь'єри обмотувального вузла 5, діаметр якої обчислюється з врахуванням периметру готового виробу, після чого на його поверхню вкладається за допомогою обмотника 6 тонкий шар обмотної нитки. На поверхню обмотного шару вкладаються повздовжні джгути основної арматурі, що виходять з додаткового шпулярнику 7, після чого отриманий напівфабрикат, пройдучі крізь калібровочну фільєру 8, за допомогою обплітувального вузла 9, обплітається зовнішнім шаром допоміжної арматури. Отриманий таким чином коаксіальний напівфабрикат стягується з оправки та посувається до формуючого тракту, перший участок якого уявляє собою чергу коротких філь'єр 10 з профілем, що поступово змінюється, проходного отвору, як зображено на мал.2. Поступове змінення проходного перерізу під час формування суттєво знижує деформативність структури виробу, що виготовляється. Філь'єрний вузол 10, розташований у термокамері 11, температуру якої встановлено з врахуванням розрідження зв'язуючого, яке знаходиться у пучці З основної арматури, з метою просичення верхніх коаксіальних шарів допоміжної та основної арматури, та наступнім досягненням зв'язуючим ступеня гелестворення. Після цього сформований матеріал просувається до вузла формуючих роликів, які розташовані в термокамері остаточної полімеризації 13, та здійснюють остаточне формування виробу. Просування напівфабрикату вздовж тракту здійснюється за допомогою протягуючого пристрою 14. Суттєва відмінність об'єкту, що заявляється, від раніш відомих полягає в тому, що при просуванні пучка волокон, просічених термореактивною матрицею, крізь формуючий тракт, згаданий пучок зазнає послідовне обтиснення та профільне формування в системі коротких філь'єр та формуючих роликів, а також, на етапі отримання напівфабрикату на пучок вкладаються одноразово або багаторазово (у відповідності до потрібних властивостей) допоміжні обмоточні та обпліточні тонкі шари арматури. Зазначені відмінності у сукупності дозволяють змінювати та регулювати структуру та властивості виробу, що виготовляється, під час його отримання з одночасним зниженням зусилля протягування та зменшенням габаритних розмірів технологічної лінії за рахунок поєднання технологічних операцій. Ні один з відомих способів виготовлення стержневих профільних виробів з композиційних матеріалів не має означених властивостей, бо не передбачає змінення структури виробу під час його формування. Випробуваннями стержневих виробів, виготовлених за способом, який пропонується, встановлено, що якість таких виробів суттєво збільшилась, відсутні викривлення та пошкодження їх структури, підвищились питомі фізико-механічні характеристики. До технічних переваг об'єкта винаходу, що заявляється, в зрівнянні з прототипом, можно віднести слідуюче: - заміна традиційної довгої філь'єри на чергу коротких фільєр та прокатних роликів, суттєво зменшує зусилля протягування; наявність обпліточного шару арматури на поверхні напівфабрикату, що дозволяє здійснювати формування без порушення структури як основної, так і допоміжної арматури; - наявність коаксіальних шарів допоміжної обмоточної та обпліточної арматури, що підвищує міцність при стисненні та трансверсальні характеристики отримуваних стержнів, а також запобігає їх розшаруванню під час дії стискуючих повздовжніх зусиль. Економічний ефект від впровадження винаходу отримують за рахунок: - гарантованого підвищення якості та структури виробів, що формуються, в наслідок введення допоміжних шарів обмотувальної та обплітувальної арматури; зменшення споживання матеріалу, що обумовлюється підвищенням питомих фізико-механічних характеристик; - зниженням енергоспоживання технологічної лінії за рахунок зменшення зусилля протягування в наслідок зміни формування в довгій філь'єри комбінованим формуванням в коротких філь'єрах та прокатних роликах. Проректор з НДР;/51 \К%вГІ-&П Голубничий ILL СПОСІБ ВИГОТОВЛЕННЯ ВИРОБІВ ІЗ КОМПОЗИЦІЙНИХ МАТЕРІАЛІВ Фіг. 1 Автори: Коструб В.О. Фрегер Г.Ю. Харченко Є.І.

ДивитисяДодаткова інформація

Автори англійськоюKharchenko Yevhen Ivanovych

Автори російськоюХарченко Евгений Иванович

МПК / Мітки

МПК: B29C 33/00, B29D 23/00

Мітки: виготовлення, спосіб, композиційних, матеріалів, виробів

Код посилання

<a href="https://ua.patents.su/5-32310-sposib-vigotovlennya-virobiv-iz-kompozicijjnikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення виробів із композиційних матеріалів</a>

Попередній патент: Візок рейкового транспорту

Наступний патент: Світлотехнічна установка

Випадковий патент: Відцентрова пружна муфта з радіальними канатами