Паровий котел

Формула / Реферат

Винахід відноситься до будівельної-, машино-, суднобудівельної, нафтоперероблювальної та інших галузей промисловості, а саме, до композицій з яких отримують теплоізоляційні жорсткі пінополеуретанові матеріали у вигляді блоків, пластин, скорлуп для теплоізоляції трубопроводів чи наносять напилюванням безпосередньо на поверхні з бетону, цегли, дерева, металу та ін., або запилюють проміжки між цими матеріалами при виготовлені сендвичо-подібних конструкцій.

Відома композиція для отримання жорсткого пінополеуретана [А.С.СССР, №696032, заявка 2522420/23-05 від 22.08.1977р. C08G18/14, авторів: В.Т.Шарафанов, Л.Г. Виноградова, В.А. Барынин, А.И. Павер, В.И. Смыслов. Изобретения и товарные знаки, -№41, - С.100, - 1979] яка містить, в мас. част.:

ізоціанатний компонент

49,0-62,0

оксапропілірований етилендіамін

19,0-29,0

поверхнево-активна речовина (пінорегулювач)

0,6-0,8

каталізатор (вспінюючий агент)

1,8-11,3

антипірен (оксапропілірований діфосфонатдіетіленгліколь).

6,5-21,0

Однак, пінополіуретанові матеріали на підставі такої композиції відрізняються низькими міцностними характеристиками, особливо при їх довгому експлуатуванні, ще і при підвищених до 110°С температурах.

Відома також композиція для отримання жорсткого пінополіуретану [Заяв. ФРГ №4007330 від 08.03.1990 г. МКИ5 C08G18/40; 18/42. РЖХім 18Т225П, 1992г.], яка містить в мас. част.:

складний і простий поліестер в співвідношенні від 70:30 до 30:70 мас. ч.

10,0-90,0

поверхнево-активна речовина (пінорегулювач)

0,5-1,0

каталізатор (вспінюючий агент)

1,0-12,0

поліізоціанат

5,0-80,0

при співвідношенні -NCO/-OH групам рівним (0,9-1,15):1,0 в г.екв/г.екв.

І хоча, за рахунок присутності в композиції частки складного поліефіру міцністні характеристики піноматеріалів вище ніж в попередньому технічному рішенні, однак мале співвідношення -NCO/-OH групам не дає змогу отримати піноматеріали з малою щільністю, менш ніж 200кг/м3, що веде до високого рівня коштовання теплоізоляції і робить їх неконкурентоспроможними.

Відома також композиція для отримання жорсткого пінополіуретану [Пат. России №1752741 по заявке 4705065/05/22 от 05.04.1989г. авторов: М.Г. Алимухамедов, Н.Е. Тасанбаева, Ф.А. Маргунова, Т.Р. Абдурашидова. Опубл.1992г.], яка містить в мас. част.:

поліоксапропіленксілітол з мол. мас. 800 од.

96,0-98,0

поверхнево-активна речовина (пінорегулювач).

0,8-1,2

N, N', N"-тріс(![]() -оксаетил)гексагідро-S-тріазін

-оксаетил)гексагідро-S-тріазін

2,0-4,0

діоктілфталат

6,0-8,0

поліізоціонат

96,1-97,7

І в цьому випадку отримують жорсткі пінополіуретани хоча і високоміцні, однак з щільністю не менш 200кг/м3, які не можуть бути застосовані в якості теплоізоляційних матеріалів, з приводу високого значення коефіцієнту теплопровідності на рівні 0,08![]() 0,09Вт/м°С і високої умовної вартості.

0,09Вт/м°С і високої умовної вартості.

Найбільш близькою по технічній суті та здобуваємому ефекту до винахіду, що заявляється, є композиція для отримання жорсткого пінополеуретану марки „Ріан" по ТУУ 19304381.00298 фірми „Уретансервіс" м.Дніпропетровськ, Україна (прототип), яка містить в мас. част.:

складний поліестерний компонент

20,0![]() 40,0

40,0

ксапропілірований етилендіамін

60,0![]() 40,0

40,0

антіпірен

10,0![]() 25,0

25,0

поверхнево-активна речовина (пінорегулювач)

1,0![]() 1,5

1,5

каталітична система (вспінюючий агент).

0,76![]() 12,0

12,0

вода

0,2![]() 0,625

0,625

ізоціанатний компонент

112,0![]() 150,0

150,0

Однак, навіть і в цьому випадку міцністні характеристики отриманих пінополіуретанових матеріалів, недостатні за рахунок жорсткості піни, яка стає ще більш жорсткою в процесі довгої експлуатації при підвищених до 110°С температурах внаслідок деструктивних процесів.

Задачею наступного винаходу є удосконалення відомої композиції з метою підвищення її міцностних характеристик, особливо при експлуатації виробів з неї, при підвищених температурах, шляхом використання в рецептурі композиції замість складного поліестерного компоненту карбофункціональних кремнійорганічних спиртів (індивідуального і/або в суміші) загальної формули:

[RSiO3 - x/2(OR'OH)x]n

де: х=3![]() 0,2; n=1-9;

0,2; n=1-9;

R=- алкіл С1![]() С9; -СН=СН2; -С6Н5;

С9; -СН=СН2; -С6Н5;

R' - залишок індивідуального (етилен-, діетилен-, триетилен-, тетраетилен-, пропілен-, 1,4-бутилен-, 1,6-гексаметилен-) або олігомерного (поліоксаетилен-, поліоксапропілен-, поліоксатетраметіленгліколі, кополімери окису етилену-, окису пропілену з тетрагідрофураном), нормальної чи ізобудови, аліфатичного діолу з молекулярною масою від 60 до 1100 одиниць, при наступному співвідношенні компонентів, в мас.част.:

карбофункціональний кремнійорганічний спирт

20,0![]() 40,0

40,0

оксапропілірований етилендіамін

60,0![]() 40,0

40,0

антіпірен

10,0![]() 25,0

25,0

поверхнево-активна речовина (пінорегулювач)

1,0![]() 1,5

1,5

каталітична система (вспінюючий агент)

0,76![]() 12,0

12,0

вода

0,2![]() 0,625

0,625

ізоціанатний компонент

112,0![]() 150,0

150,0

Використання в композиції, в якості складного поліестеру карбофункціональних кремнійорганічних спиртів заявленої формули, дозволяє в широких межах регулювати між вузлові ланцюжки в пінополіуретанових матеріалах (їх жорсткість), а наявність в таких спиртах полярного, термостійкого полі(алкіл-, аріл-, вініл-) силоксанового блоку сприяє не тільки підвищенню міцності, але і їх стійкості до термо-окислювальним процесам, і як наслідок, підвищує довговічність в процесі експлуатування при підвищених температурах.

В решті, при отриманні пінополіуретанів з використанням заявленого ряду карбофункціональних кремнійорганічних спиртів в системі формуються ті ж самі уретанові, сичовині, біуретові, алофанатні, ізоціануратні зв'язки і групи, що і в пінополіуретанах по прототипу.

Сукупність ознак технічного рішення, що заявляється, дозволяє у порівнянні з прототипом підвищити міцністні характеристики пінополіуретанових матеріалів, їх термостійкість і термостабільність за рахунок наявності в такому карбофункціональному кремнійорганічному спирті карбофункціонального залишку від атому кремнію до гідроксильної групи регульованої в широких межах довжини і природи, а також термостійкого полярного полі(алкіл-, аріл-, вініл-)силоксанового блоку, також регульованої величини та структури.

Технічне рішення, що заявляється ілюструється прикладами.

Для підтвердження позитивного ефекту були приготовані пінополіуретанові композиції (по прототипу і дослідні) і досліджені характеристики піноматеріалів на їх підставі.

В якості ізоціонатної компоненти можуть бути використані поліізоціанати марки Б (ТУ 113-03-375-75), або марки Д (ТУ 113-03-603-86), або марки Т (ТУ 113-03-20-22-84), або марки К (ТУ 113-03-29-11-83) або імпортні; в заявленому технічному рішенні використовують поліізоціанат марки Б виробництва підприємства „Корунд", м.Дзержинськ, Новгородської обл., (Росія).

В якості поліестерного компоненту по прототипу використовують відомий поліестер марки П-7 ( по ТУ 6-05-221-429-80) виробництва об'єднання „Краситель" м.Рубіжне, Луганської області (Україна).

В якості оксапропілірованого етілендіаміна використовують Лапромол 294М (ТУ 6-05-1681-80) виробництва об'єднання „Ніжнекамськнафтохім" м.Ніжнекамськ, Пермської області (Росія).

В якості пінорегулювача використовують поверхне-активну речовину КЄП-1 (ТУ 6-02-813-73) або КЄП-3 (ТУ 6-02-996-75) виробництва об'єднання „Силан" м.Данков, Ліпецької області (Росія). В заявленому технічному рішенні використовують пінорегулювач КЄП-3.

В якості вогнестійкої добавки використовують любі фосфоровмісні з'єднання по ТУ 6-05-1611-78. Однак, в нашому випадку використовують тріс(хлоретілокса)фосфат. Він має низьку густину і одночасно виконує функцію розбавлювача. Виробляється на об’єднанні „Куйбишевазот", м.Тольятті (Росія).

В якості каталізатора піноутворення використовують комплексну каталітичну систему, яка вміщує:

- калієву сіль ді-метіламінопропіонової кислоти (ТУ 301-03-84-85), виробництва об'єднання „Полімерсинтез", м.Володимир (Росія), у вигляді 50% по масі розчину у воді;

- триетіламін (ТУ 6-09-14-96) виробництва підприємства „Жирні спирти" м.Дзержинськ, Нижегородської області (Росія);

- ді-метілетаноламін (ТУ 6-02-1086-77) виробництва підприємства „Жирні спирти" м. Дзержинськ, Нижегородської області (Росія).

Використання такої комплексної каталітичної системи дає можливість не тільки регулювати „стартову швидкість" процесу ціноутворення, але і забезпечувати формування в піноматеріалах поряд з уретановими зв'язками також ізоціануратні цикли.

Співвідношення компонентів каталітичної системи міняють в широких межах, в залежності від призначення отриманої піни, а також засобів її формування (заливкою чи напилом) і температури повітря при якій виконують роботи.

В заявленому технічному рішенні співвідношення компонентів каталітичної системи повністю відповідає тій, що використовується у прототипу і вказано в таблиці №2.

В якості карбофункціональних кремнійорганічних спиртів використовували з'єднання загальної формули:

[RSiO3 - x/2(OR'OH)x]n

де: х=3![]() 0,2; n=1

0,2; n=1![]() 9;

9;

R=- алкіл С1![]() С9; -СН=СН2; -С6Н5;

С9; -СН=СН2; -С6Н5;

R' - залишок індивідуального (етилен-, діетилен-, триетилен-, тетраетилен-, пропілен-,

1,4-бутилен-, 1,6-гексаметилен-) або олігомерного (поліоксаетилен-, поліоксапропілен-, поліоксатетраметіленгліколі, кополімери окису етилену-, окису пропілену з тетрагідрофураном) нормальної чи ізобудови, аліфатичного діолу з молекулярною масою від 60 до 1100 одиниць.

Синтез таких карбофункціональних кремнійорганічних спиртів описаний в джерелах [1. В.П.Кузнецова, Е.А.Ефремова, Н.И.Щепеткина. Синтез олигофенилгликоксисилана и получение пленкообразующих полиуретанов на его основе. - В кн. Исследования в области синтеза полимеров. Киев: Наукова думка. 1978. с.67-73; 2. Бугрим В.В., Гетьман Л.В., Кузьменко Н.Я. Новые гидроксилсодержащие олигомери на основе фенилтриэтоксисилана и продуктов его конденсации,- В кн: V Всесоюзная конференция по химии и применению кремнийорганических соединений. Тбилиси, 29 января - 1 февраля 1980г.: Тез. докладов. М.:ГНИИХ-ТЭОС, 1980, с.274; 3. Бугрим В.В., Кузьменко Н.Я., Т.Н.Галушко, Г.Ф.Веденева. Синтез кремнийорганических олигомеров. Рук. депонирована в Черкасском отдел. НИИТЭИ, №1019 ХП-Д-80 от 27.10.1980. Опубл. в библиографическом указателе ВИНИТИ „Депонир.рукописи .№3,1981, с.79.; 4. Кузьменко М.Я., Бурмістр М.В., Кузьменко О.М../Синтез та властивості карбофункціональних олігоспиртів на основі продуктів гідролітичної етерифікації вінілтрихлорсилану. н.т.ж. „Вопросы химии и химической технологии", Днепропетровск, - №2, - 2003, - с.78-81].

Фізико-хімічні константи деяких з них, що використані в якості прикладів для заявленого технічного рішення, наведені в таб.1.

З таблиці 1 бачимо, що:

- з'єднання 1;9 характеризують собою приклади заявленого ряду карбофункціональних кремнійорганічних спиртів в структурі яких R' наводить собою залишок індивідуальних гліколів (бутилен- і триетилен- відповідно);

- з'єднання 2![]() 5 характеризують собою приклади заявленого ряду карбофункціональних кремнійорганічних спиртів в структурі яких R' наводить собою залишок поліоксатетраметіленгліколю різної молекулярної маси від 200 до 1100 од.;

5 характеризують собою приклади заявленого ряду карбофункціональних кремнійорганічних спиртів в структурі яких R' наводить собою залишок поліоксатетраметіленгліколю різної молекулярної маси від 200 до 1100 од.;

- з'єднання 3;6![]() 8, а також 9

8, а також 9![]() 11 характеризують собою приклади заявленого ряду карбофункціональних кремнійорганічних спиртів, в структурі яких міняється величина сілоксанового блоку, характеризуєма показниками „х" і „n" (поліфенілсилоксанового і полівінілсилоксанового відповідно);

11 характеризують собою приклади заявленого ряду карбофункціональних кремнійорганічних спиртів, в структурі яких міняється величина сілоксанового блоку, характеризуєма показниками „х" і „n" (поліфенілсилоксанового і полівінілсилоксанового відповідно);

- з'єднання 3; 9; 12; 13 характеризують собою приклади заявленого ряду карбофункціональних кремнійорганічних спиртів, в структурі яких міняється природа замісника у атому кремнію (феніл-, вініл-, ноніл- і метіл- відповідно);

Рецептури дослідних композицій і композиції по прототипу наведені в таб.2.

В якості прототипу наведені два приклади:

Прототип №1 - рецептура для отримання пінополіуретанових теплоізоляційних виробів методом заливки;

Прототип №2 - рецептура для отримання пінополіуретанової теплоізоляції методом напилювання.

В виробництві пінополіуретанів компоненти 1![]() 8 (таб.2), звичайно в відповідності з рецептурним співвідношенням, завантажують в окрему ємність, гомогенізують вкупі, а потім таку композицію, під назвою „компонент А" направляють одночасно з поліізоціанатом („компонент Б") споживачам.

8 (таб.2), звичайно в відповідності з рецептурним співвідношенням, завантажують в окрему ємність, гомогенізують вкупі, а потім таку композицію, під назвою „компонент А" направляють одночасно з поліізоціанатом („компонент Б") споживачам.

В заявленому технічному рішенні, в „компоненті А" дослідних композицій міняється на карбофункціональні кремнійорганічні спирти тільки поліестерна складова: поліестер марки П-7 (в рецептурі по прототипу).

В таб.2., в стрічці 23 також вказано, для кожної рецептури, при якому співвідношенні (в мас.част.) „компонента А" до „компонента Б" отримують пенополіуретан.

В таб.2.:

- досліди 1![]() 14 характеризують собою приклади рецептур пінополіуретанових композицій, які використовують при отримані виробів методом заливки;

14 характеризують собою приклади рецептур пінополіуретанових композицій, які використовують при отримані виробів методом заливки;

- досліди 15![]() 17 характеризують собою приклади рецептур пінополіуретанових композицій, які використовують при нанесені теплоізоляції методом напилу;

17 характеризують собою приклади рецептур пінополіуретанових композицій, які використовують при нанесені теплоізоляції методом напилу;

- досліди 14; 17 характеризує собою приклади рецептур пінополіуретанової композицій для отримання піновиробів підвищеної щільності, як методом залива (дослід 14), так і методом напилу (дослід 17);

- досліди 18; 19, а також 20; 21 характеризують собою приклади граничних рецептур як по прототипу (рец.18; 19), так і дослідних (рец.20; 21).

В таблиці №3 наведені фізіко-механічні показники отриманих зразків піноматеріалів (по прототипу та дослідних).

Для зручності оцінки отриманих результатів номера дослідів в таблицях 2 і 3 однакові.

Приклад 1. Приготування пінополіуретанової композиції та піни на її підставі.

В поліетиленовий стакан ємністю 200мл завантажують інгредієнти „компонента А" (наприклад: по рецептурі дослідної композиції №2 таб.2) і ретельно гомогенізують на протязі 5-6хв.

Потім, в такий же сухий стакан завантажують поліізоціонат марки „Б". Одночасно готують форму для майбутнього виробу розміром 20х20х20см., попередньо промазав її внутрішні стінки змазкою „Циатім 224", щоб пінополіуретан не прилипав до стінок.

З першого стакану, гомогенізований „компонент А" виливають в другий з поліізоціанатом марки „Б". Композицію ретельно гомогенізують 15-20 секунд до появи „білісоватості". Це є ознака початку реакції.

Після цього композицію швидко виливають в приготовану форму і спостерігають за ціноутворенням.

Початок піноутворення характеризують часом від заливки композиції в форму до початку підйому маси (стартова швидкість, в сек.).

Час закінчення піноутворення - це час коли зріст піни у формі закінчився.

Час чистого піноутворення є різницею між часом скінчення підйому піни у формі, та стартовою швидкістю, в сек..

Кратність піни обчислюють як відношення об'єму отриманої піни до об'єму вихідної композиції з якої вона отримана.

Після 20хв., як залили композицію у форму, саму форму розкладають по часткам, виймають з неї сформований виріб у вигляді куба, витримують його на повітрі 24 години при 20±2°С і випробують за показниками, що наведені в таб.3, за методиками, які оприлюдненні в [Ю.П. Поляков/ Сборник методов физико-механических испытаний пеноматериалов, Владимир, ВНИИСС, Выпуск 1, - 1967г., -120с.].

Отримані результати фізико-механічних випробувань вказують, що у всіх випадках, дослідні пінополіурітанові матеріали показують більш кращі властивості ніж аналогічні матеріали по прототипу.

Наприклад:

- по гаданій щільності (кг/м3) при вільному піноутворені, а також по коефіцієнту теплопровідності пінополіуретани не відрізняються від зразків матеріалів по прототипу;

- по умовній границі тиску, дослідні матеріали показують міцність на рівні 0,27![]() 0,34МПа проти 0,24МПа по прототипу. Підвищення складає 8,3

0,34МПа проти 0,24МПа по прототипу. Підвищення складає 8,3![]() 41,7%;

41,7%;

- по показнику границі міцності при статичному „згину" дослідні зразки показують міцність на рівні 0,49![]() 0,62МПа проти 0,42МПа по прототипу, що перевищує прототип на 16,7

0,62МПа проти 0,42МПа по прототипу, що перевищує прототип на 16,7![]() 47,62%;

47,62%;

- по показнику „лінійної збіжності" дослідні матеріали показують меншу величину збіжності 0,35![]() 0,26% проти 0,4% по прототипу, що поліпшує цей показник на 12,5

0,26% проти 0,4% по прототипу, що поліпшує цей показник на 12,5![]() 35,0%;

35,0%;

- „водопоглинання" дослідних зразків зменшується до 0,16![]() 0,11кг/м2 проти 0,18кг/м2 для прототипу, або на 38,9

0,11кг/м2 проти 0,18кг/м2 для прототипу, або на 38,9![]() 66,7%;

66,7%;

- після термостатування в термошафі зразків піни при 150°С на протязі 100год. дослідні зразки показали більшу стабільність. Якщо для зразків по прототипу цей показник знизився з 0,24 до 0,18МПа (або на 25%), то для дослідних піноматеріалів він знизився з 0,26![]() 0,34МПа до 0,25

0,34МПа до 0,25![]() 0,33МПа (або на 3,8

0,33МПа (або на 3,8![]() 2,9%).

2,9%).

Це показує, що дослідні зразки пінополіуретанів, отримані по рецептурі заявленого технічного рішення перевищують по експлуатаційним показникам аналогічні матеріали по рецептурі прототипу і гарантовано будуть довше експлуатоваться в екстремальних вимогах..

Технічне рішення промислове реалізуємо.

Впровадження даної розробки планується на початок 2005 року на ТОВ "НВП "Укрполіхімсинтез" м.Дніпропетровськ.

Таблиця 1

Фізико-хімічні константи карбофункціональних кремнійорганічних спиртів загальної формули:

[RsiO3-x/2(OR'OH)x]n,

які використовувались в прикладах

№

з’єд-нання

-R-

-R'-

Х

n

nD20

D4 20,

г/см3

-ОН, % мас.

Si, % масс.

Мол. маса од.

Знайден.

Обчисл.

Знайден.

Обчисл.

Знайден.

Обчисл.

1

-С6Н5

-СН2 СН2 СН2 СН2-

3

1

1,4960

1,1115

14,10

13,71

7,69

7,53

362

373

2

-С6Н5

залишок поліоксапропіленгліколю (ПОПГ) з мол. массою 200од.

3

1

1,4715

1,0619

7,55

7,27

4,02

4,0

677

702,2

3

-С6Н5

залишок (ПОПГ) з мол. массою 400од.

3

1

1,4600

1,0304

4,56

3,75

2,08

2,13

1150

1356,2

4

-С6Н5

залишок (ПОПГ) з мол. массою 1000од.

3

1

1,4552

1,0229

1,90

1,65

0,93

0,91

2700

3102,2

5

-С6Н5

залишок сополімеру окису пропилену з тетрагідрофураном з мол. массою 1100од.

3

1

1,4556

1,0304

1,87

1,5

0,73

0,82

2731,4

3405,14

6

-С6Н5

залишок (ПОПГ) з мол. массою 400од.

1,95

2,30

1,4850

1,0406

4,08

3,57

2,68

2,81

1240

1600,0

7

-С6Н5

залишок (ПОПГ) з мол. массою 400од.

1,05

3,92

1,4753

1,0659

3,83

3,21

4,58

4,74

1620

1850

8

-С6Н5

залишок (ПОПГ) з мол. массою 400од.

0,63

5,62

1,4865

1,0924

3,08

2,78

7,03

7,12

1820

1922

9

-СН=СН2

-СН2СН2OСН2 СН2OСН2СН2-

3

1

1,4659

1,1538

10,29

10,16

5,49

5,59

486,0

502,3

10

-СН=СН2

залишок (ПОПГ) з мол. массою 400од.

3

1

1,4701

1,0275

4,33

4,07

2,15

2,24

1210,0

1252,097

11

-СН-СН2

залишок (ПОПГ) з мол. массою 400од.

0,7

8,68

1,4687

1,0310

3,88

3,37

7,69

7,95

2662,3

3065,28

12

-С9Н19

залишок (ПОПГ) з мол. массою 400од.

0,83

5,68

1,4765

1,1090

3,35

2,91

5,69

5,78

2395,6

2585,8

13

-СН3

залишок (ПОПГ) з мол. массою 300од.

3

1

1,4472

1,03304

5,56

5,43

2,78

2,98

915,9

943,08

Таблиця 2

Рецептури дослідних пінополіуретанових композицій, в мас. частинах

№ п/п

Компоненти

прототип

Дослідні композиції

№1

№2

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

1

Поліестер

марки П-7

22,6

34,25

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

20,0

40,0

-

-

2

Лапромол

294-М

58,5

34,25

58,5

58,5

58,5

58,5

58,5

58,5

58,5

58,5

58,5

58,5

58,5

58,5

58,5

58,5

34,25

34,25

34,25

60,0

40,0

60,0

40,0

3

Антіпірен

16,74

20,55

16,74

16,74

16,74

16,74

16,74

16,74

16,74

16,74

16,74

16,74

16,74

16,74

16,74

16,74

20,55

20,55

20,55

10,0

25,0

10,0

25,0

4

Пінорегулювач

(КЕП-3)

1,16

1,42

1,16

1,16

1,16

1,16

1,16

1,16

1,16

1,16

1,16

1,16

1,16

1,16

1,16

1,16

1,42

1,42

1,42

1,0

1,5

1,0

1,5

5

Триетіламін

0,65

2,055

0,65

0,65

0,65

0,65

0,65

0,65

0,65

0,65

0,65

0,65

0,65

0,65

0,65

0,65

2,055

2,055

2,055

2,5

0,65

2,5

0,65

6

Калієва сіль діметіламіно-

пропіонової

кислоти

0,05

0,05

0,05

0,05

0,05

0,05

0,05

0,05

0,05

0,05

0,05

0,05

0,05

0,05

0,05

0,01

2,5

0,01

2,5

7

Дім етилетанол-амін

0,1

6,85

0,1

0,1

0,1

0,1

0,1

0,1

0,1

0,1

0,1

0,1

0,1

0,1

0,1

0,1

6,85

6,85

6,85

6,9

0,1

6,9

0,1

8

Вода

0,2

0,625

0,2

0,2

0,2

0,2

0,2

0,2

0,2

0,2

0,2

0,2

0,2

0,2

0,2

0,2

0,625

0,625

0,625

0,2

0,65

0,2

0,65

9

Поліізоціонат

150,0

150,0

150,0

150,0

150,0

150,0

150,0

150,0

150,0

150,0

150,0

150,0

150,0

150,0

150,0

120,0

150,0

150,0

120,0

150,0

150,0

150,0

150,0

10

З'єднання 1 таб.1

-

-

22,6

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

11

3'єднання 2

таб. 1

-

-

-

22,6

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

12

3'єднання 3 таб.1

-

-

-

-

22,6

-

-

-

-

-

-

-

-

-

-

22,6

34,25

-

34,25

-

-

20,0

40,0

13

З'єднання 4 таб.1

-

-

-

-

-

22,6

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

14

З'єднання 5 таб.1

-

-

-

-

-

-

22,6

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

15

З'єднання 6 таб.1

-

-

-

-

-

-

-

22,6

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

16

З'єднання 7 таб.1

-

-

-

-

-

-

-

-

22,6

-

-

-

-

-

-

-

-

34,25

-

-

-

-

-

17

З'єднання 8 таб.1

-

-

-

-

-

-

-

-

-

22,6

-

-

-

-

-

-

-

-

-

-

-

-

-

18

З'єднання 9 таб.1

-

-

-

-

-

-

-

-

-

-

22,6

-

-

-

-

-

-

-

-

-

-

-

-

19

З'єднання 10 таб.1

-

-

-

-

-

-

-

-

-

-

-

22,6

-

-

-

-

-

-

-

-

-

-

-

20

З'єднання 11 таб.1

-

-

-

-

-

-

-

-

-

-

-

-

22,6

-

-

-

-

-

-

-

-

-

-

21

З'єднання 12 таб.1

-

-

-

-

-

-

-

-

-

-

-

-

-

22,6

-

-

-

-

-

-

-

-

-

22

З'єднання 13 таб.1

-

-

-

-

-

-

-

-

-

-

-

-

-

-

22,6

-

-

-

-

-

-

-

-

23

Співвідношення компонента „А„ до компонента „Б" (в мас. част.)

1:1,5

1:1,12

1:1,5

1:1,5

1:1,5

1:1,5

1:1,5

1:1,5

1:1,5

1:1,5

1:1,5

1:1,5

1:1,5

1:1,5

1:1,5

1:1,12

1:1,5

1:1,5

1:1,12

1:1,5

1:1,5

1:1,5

1:1,5

Таблиця 3

Фізико-механічні властивості зразків пінополіуретанових матеріалів (по прототипу і дослідних)

№ п/п

Показники

прототип

Досліди

№1

№2

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

1

Зовнішній вигляд

Жорстка, ячеїста пластмаса від білого до світло-жовтого кольору з бугорчатою поверхнею

2

Гадана щільність при вільному ціноутворенні, кг/м3

52,0

72,0

50,5

50,0

51,0

50,6

52,0

51,0

51,5

50,0

50,0

51,3

49,8

50,0

50,6

72,0

50,5

50,0

71,0

50,0

51,2

50,0

50,5

3

Стабільність розмірів за 72 години при 100°С, %

3,0

2,5

2,8

2,9

2,8

2,8

3,0

2,9

2,8

2,9

3,0

3,0

3,0

3,0

2,8

2,4

2,35

2,9

2,9

2,4

2,5

2,7

2,8

4

Умовна границя тиску, МПа

0,24

0,27

0,28

0,29

0,30

0,31

0,27

0,32

0,33

0,31

0,29

0,31

0,29

0,34

0,29

0,29

0,30

0,25

0,24

0,32

0,34

0,29

0,31

5

Границя міцності при статичному згину, МПа

0,42

0,4

0,51

0,51

0,50

0,52

0,48

0,53

0,55

0,52

0,51

0,52

0,50

0,56

0,51

0,58

0,61

0,40

0,41

0,53

0,54

0,56

0,57

6

Лінійна збіжність при 60°С, %

0,4

0,48

0,31

0,30

0,29

0,28

0,32

0,27

0,26

0,28

0,30

0,28

0,30

0,26

0,30

0,46

0,43

0,42

0,41

0,32

0,31

0,32

0,31

7

Водопоглинан-ня за 24 години при 20°С, кг/м2

0,18

0,2

0,16

0,15

0,13

0,12

0,16

0,11

0,11

0,12

0,15

0,12

0,15

0,10

0,15

0,18

0,17

0,18

0,19

0,14

0,13

0,13

0,12

8

Коефіцієнт теплопровід-ності, Вт/м.К

0,03

0,035

0,03

0,03

0,03

0,03

0,03

0,03

0,03

0,03

0,03

0,03

0,03

0,03

0,03

0,034

0,035

0,03

0,03

0,03

0,03

0,03

0,03

9

Умовна гра-

ниця тиску після витримки 100 годин при 150°С,МПа

0,18

0,20

0,27

0,28

0,29

0,31

0,26

0,30

0,31

0,30

0,28

0,30

0,28

0,32

0,28

0.26

0,28

0,19

0,20

0,30

0,32

0,28

0,30

Примітка: Стартова швидкість в усіх випадках складала 15±2с. Час повного твердіння в формі 15хв. Час кінця підйому піни 46±3 с.

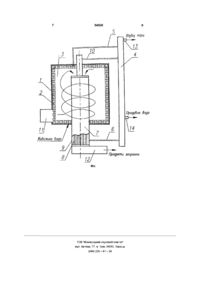

Текст

1 Паровий котел, що містить циліндричний кожух, поверхню нагрівання, виконану у вигляді гвинтового змійовика, встановленого в топці концентрично з кожухом, і сепаратор, з'єднаний із змійовиком і оснащений патрубками підведення пароводяної суміші і відводу води, який відрізняється тим, що він оснащений додатковою поверхнею нагрівання, встановленою в топці і виконаною у вигляді вертикального газотрубного блока з димогарними трубами, з'єднаного із сепаратором і утворюючого з ним додаткового контуру циркуляції води 2 Паровий котел по п 1, який відрізняється тим, що одна частина корпусу газотрубного блока розміщена в топці котла, а інша - виступає за межі топки на величину (І_3), що зумовлена наступною залежністю Винахід відноситься до теплоенергетики і може бути застосований в парових котлах, що використовуються для теплопостачання комунальних, промислових і сільських об'єктів Відомий паровий котел, що містить циліндричний кожух і поверхню нагрівання, виконану у вигляді гвинтового змійовика, установленого концентрично з кожухом (див авт свід СРСР №1511520, М кл F 22 В 21/26, опубл ЗО 09 89р ) Основним недоліком відомого котла є його низька надійність, що зумовлено активним накипоутворенням у гвинтовому змійовику, через високий солевміст циркулюючої води Для зниження накипоутворення потрібна значна продувка, тобто подача великої КІЛЬКОСТІ додаткової живильної води в контур циркуляції, що веде до значної витрати води і неекономічності котла Разом з тим, робота без сепаратора призводить до високої вологості пари (до 20%), що звужує область використання відомого котла Найбільш близьким до пропонованого техніч ного рішення є паровий котел, що містить циліндричний кожух, поверхню нагрівання, виконану у вигляді гвинтового змійовика, установленого концентрично з кожухом, і сепаратор, який зв'язаний із змійовиком і постачений патрубками підведення і відводу пароводяної суміші і води, ВІДПОВІДНО (див Справочник эксплуатационника газифицированных котельных Под ред Л Н Порецкого Л , "Недра", 1988, с 229 - 230) Сепаратор з'єднаний із змійовиком патрубками підведення пароводяної суміші і відводу води з утворенням контуру циркуляції Недоліками відомого котла є його низька надійність і неекономічність Низька надійність відомого котла зумовлена активним накипоутворенням на поверхні нагрівання, виконаної у вигляді гвинтового змійовика, через високий солевміст циркулюючої води в контурі При цьому для зниження накипоутворення на поверхні нагрівання потрібна значна продувка, тобто подача великої КІЛЬКОСТІ (до 20%) додаткової живильної води в контур цир . ' вн а к ~ ' т р а т р ~ _ . 3 " 3а Ч Т в н а к -Т н а к де І_заг - загальна довжина корпуса газотрубного блока, мм, Т3 - температура стінки частини корпуса газотрубного блока, що виступає за межі топки котла, °С, Т вн - температура стінки частини корпуса, розміщеної в топці котла, °С, Ттр - температура стінки димогарних труб, °С, а к , а т р - коефіцієнти ЛІНІЙНОГО розширення матеріалу корпуса газотрубного блока і димогарних труб ВІДПОВІДНО, 1/°С О о со Ю 54300 куля ці і, що призводить до значної витрати води і неекономічності котла Задачею цього винаходу є створення парового котла, що має підвищену надійність за рахунок зниження накипоутворення на поверхнях нагрівання та економічністю за рахунок зниження витрати живильної води, що подається в контур циркуляції Поставлена задача розв'язується тим, що у відомому паровому котлі, що має циліндричний кожух, поверхню нагрівання, виконану у виді гвинтового змійовика, встановленого в топці концентрично з кожухом, і сепаратор, зв'язаний із змійовиком і постачений патрубками підведення і відводу пароводяної суміші і води, ВІДПОВІДНО З винаходом, котел має додаткову поверхню нагрівання, яка встановлена в топці І виконана у вигляді вертикального газотрубного блоку з димогарними трубами, зв'язаного із сепаратором і утворюючого з ним додатковий контур циркуляції води У частковому варіанті виконання одна частина корпуса газотрубного блоку розміщена в топці котла, а інша - виступає за межі топки на величину (І_з), що зумовлена наступною залежністю U =Ц ' ' mpamp де І_заг - загальна довжина корпуса газотрубного блоку, мм, Т3 - температура стінки частини корпуса газотрубного блоку, що виступає за межі топки котла, °С, Т вн - температура стінки частини корпуса, яка розміщена в топці котла, °С, Ттр - температура стінки димогарних труб, °С, о*, а т р - коефіцієнти ЛІНІЙНОГО розширення матеріалу корпуса газотрубного блоку і димогарних труб, ВІДПОВІДНО, 1/°С Оснащення котла додатковою поверхнею нагрівання, що встановлена в топці у вигляді вертикального газотрубного блоку, дозволяє забезпечити можливість роботи котла при високому солевмісті циркулюючої води Вода, яка відділена в сепараторі від пари і має високий солевміст, частково направляється через патрубок відводу води на продувку (не більше 5 - 10%), а и основний об'єм направляється в додатковий контур циркуляції води, що включає вертикальний газотрубний блок і сепаратор Вода заповнює міжтрубний простір вертикального газотрубного блоку, при цьому продукти згоряння, що утворюються при спалюванні палива в топці котла проходять по димогарних трубах, віддаючи тепло воді, що переміщається в міжтрубному просторі У такий спосіб вода, що має високий солевміст, надходить у додатковий контур циркуляції води і циркулює в ньому, не змішуючись з живильною водою, що подається в гвинтовий змійовик ззовні Циркулююча в додатковому контурі вода (з високим солевмістом) не призводить до утворення накипу на ЗОВНІШНІЙ поверхні димогарних труб і на внутрішніх стінках вертикального газотрубного блоку, через велику кратність циркуляції Наявність додаткового контуру циркуляції дозволяє зменшити об'єм продувки і, тим самим, забезпечити економію живильної води, необхідної для роботи котла, і знизити втрати тепла, пов'язані з продувкою котла Елементи вертикального газотрубного блоку в процесі роботи котла нагріваються нерівномірно, за рахунок різниці температури, створюваної безпосередньо в зоні згорання палива в топці котла, і температури димових газів, що проходять по димогарних трубах Так, температура Твн стінки корпуса газотрубного блоку в залежності від режиму роботи котла знаходиться в межах 150 - 310°С Температура стінок димогарних труб при цьому складає 130 - 280°С 3 огляду нате, що димогарні труби жорстко зв'язані з корпусом газотрубного блоку, у цих елементах котла виникають значні температурні напруги в зв'язку з різною величиною температурної деформації, якої зазнають димогарні труби і циліндрична частина корпуса газотрубного блоку Різне лінійне розширення цих елементів через різну температуру їхнього нагрівання призводить до виникнення значних температурних деформацій у місцях приєднання димогарних труб до днища корпуса, що може привести до порушення ЦІЛІСНОСТІ стиків та виходу котла з ладу Тому в частковому варіанті виконання котла для компенсації температурних деформацій вертикальний газотрубний блок встановлений таким чином, що одна частина корпуса газотрубного блоку розміщена в топці котла, а інша - виступає за межі топки на величину (І_3), що зумовлена вищевказаною залежністю При цьому частина корпуса газотрубного блоку, розміщена в топці котла нагрівається до температури Твн, що складає 150 - 310°С, як було зазначено вище, а частина корпуса вертикального газотрубного блоку, що виступає за межі топки котла, має температуру в межах 120 - 250°С Таким чином, усереднена температура стінки корпуса газотрубного блоку складає 135 - 280°С, що відповідає температурі стінок димогарних труб Ттр рівній 130 - 275°С У залежності від коефіцієнта ЛІНІЙНОГО розширення матеріалів, з яких виготовлений корпус і димогарні труби, а також від режимів роботи парового котла, виробляється розрахунок величини І_3 частини корпуса, що виступає за межі топки Таким чином, зазначена установка вертикального газотрубного блоку забезпечує зниження температурних деформацій в конструкції котла, підвищує надійність і, тим самим, збільшує термін його служби На фіг показана принципова схема парового котла Паровий котел містить циліндричний кожух 1, поверхню нагрівання, виконану у вигляді гвинтового змійовика 2, встановленого в топці 3 концентрично з кожухом 1, і сепаратор 4, з'єднаний із змійовиком 2 і постачений патрубком 5 підведення пароводяної суміші і патрубком 6 відводу води Котел має додаткову поверхню нагрівання, виконану у вигляді вертикального газотрубного блоку 7, постаченого димогарними трубами 8 Газотрубний блок 7 встановлений таким чином, що одна частина корпуса 9 газотрубного блоку 7 розміщена в топці 3 котла, а інша - виступає за межі топки З на величину І_3 стю Величина І_3 визначається наступною залежні 54300 U=L, mpamp де L 3ar - загальна довжина корпуса 9 газотрубного блоку 7, мм, Т 3 - температура стінки частини корпуса 9 газотрубного блоку 7, що виступає за межі топки З котла, °С, Т в н -температура стінки частини корпуса 9, яка розміщена в топці 3 котла, °С, Т т р - температура стінки димогарних труб 8, °С, о*, а т р - коефіцієнти ЛІНІЙНОГО розширення матеріалу корпуса 9 газотрубного блоку 7 і димогарних труб 8, ВІДПОВІДНО, 1/°С де Ьзаг - загальна довжина корпуса 9 газотрубного блоку 7, мм, Газотрубний блок 7 зв'язаний по воді патрубком 6, а по пароводяній суміші патрубком 10, із сепаратором 4 і утворює з ним додатковий контур циркуляції води Котел містить пальниковий пристрій 11 і патрубок відводу продуктів згорання 12 Сепаратор 4 постачений патрубком відводу пари 13 і патрубком відводу продувної води 14 У залежності від коефіцієнта ЛІНІЙНОГО розширення матеріалів, з яких виготовлений корпус і димогарні труби, а також від режимів роботи парового котла, вироблявся розрахунок величини І_3 частини корпуса 9, що виступає за межі топки З Приклад 1 При сталому режимі роботи котла температура Тз стінки частини корпуса 9 газотрубного блоку 7, що виступає за межі топки 3 котла, дорівнювала 175°С Температура Т в н стінки частини корпуса 9, розміщеної в топці 3 котла, складала 205°С Температура Т т р стінки димогарних труб 8 була 185 °С Визначали величину І_3 за умови виконання корпуса 9 і димогарних труб 8 з того самого матеріалу Ц = Цаг(Твн - Т т р / Тен - Т3) = Ц а г (205 - 185/205 -175) = 0,67Ц а г Приклад 2 При іншому режимі роботи котла Т 3 = 175°С, Твн = 205°С, Т т р = 200°С Ц = Цаг(Тен - Т т р / Тен - Т3) = І_заг(205 - 200/205 -175) = 0,17Ц а г Приклад 3 При наступному режимі роботи котла - Тз = 175°С, Твн = 235°С, Т т р = 200°С Ц = Цаг(Тен - Т т р / Тен - Т3) = І_заг(235 - 200/235 -175) = 0,58Ц а г Проведені дослідження показали, що оптима льний діапазон співвідношень між величинами І_3 і Цаг лежить у межах від 0,1 до 0,75, тобто 0,1Цаг< Ц < 0 , 7 5 Ц а г Паровий котел працює в такий спосіб Топковий газ подається в топку 3, яка розміщена в кожусі 1, через пальниковий пристрій 11 При згорянні в топці 3 газ утворює кільцевий потік, що піднімаючись знизу вгору віддає тепло як поверхні нагрівання, виконаній у вигляді гвинтового змійовика 2, так і додатковій поверхні нагрівання, виконаній у вигляді стінки частини корпуса 9, розміщеної в топці 3 котла Далі продукти згорання проходять по димогарних трубах 8, віддаючи тепло воді, що знаходиться в міжтрубному просторі вертикального газотрубного блоку 7, і відводяться через патрубок відводу продуктів згорання 12 Живильна вода подається в гвинтовий змійовик 2 і, пройшовши по ньому, надходить у сепаратор 4 через патрубок 5 у вигляді пароводяної суміші У сепараторі 4 вода відокремлюється від пари, що подається споживачу через патрубок відводу пари 13 Частина води із сепаратора 4, що складає 5 - 10% від паропродуктивності котла, направляється через патрубок 14 відводу продувної води на продувку, а її основний об'єм направляється через патрубок 6 відводу води в додатковий контур циркуляції води, що включає вертикальний газотрубний блок 7 і сепаратор 4 Вода, що надходить із сепаратора 4 з високим солевмістом, заповнює міжтрубний простір вертикального газотрубного блоку 7, де нагрівається теплом продуктів згорання, що проходять через димогарні труби 8 Пароводяна суміш, що утворилася в додатковому контурі, подається через патрубок 10 у сепаратор 4, де знову розділяється на пару і воду Вода, що відокремилася, направляється на черговий цикл нагрівання в додатковий контур циркуляції Циркулююча в додатковому контурі вода не призводить до утворення накипу на ЗОВНІШНІЙ поверхні димогарних труб 8 і на внутрішніх стінках вертикального газотрубного блоку 7, внаслідок великої кратності циркуляції Це дозволяє підвищити надійність і економічність котла, що заявляється Пропонована конструкція парового котла дозволяє експлуатувати його на воді з високим солевмістом і, тим самим, зменшити об'єм продувки і забезпечити економію живильної води на 40 50% 54300 Відб/д пари 4 Продувна бодо Продукти згорання Фіг. ТОВ "Міжнародний науковий комітет" вул Артема, 77, м Київ, 04050, Україна (044)236-47-24

ДивитисяДодаткова інформація

Назва патенту англійськоюSteam boiler

Назва патенту російськоюПаровой котел

МПК / Мітки

МПК: F22B 21/00

Код посилання

<a href="https://ua.patents.su/4-54300-parovijj-kotel.html" target="_blank" rel="follow" title="База патентів України">Паровий котел</a>

Попередній патент: Спосіб дефоліації і композиція для дефоліації сільськогосподарських рослин

Наступний патент: Таблетковий препарат на основі ранітидину

Випадковий патент: Відцентровий розкидний пневмосепаруючий пристрій зерносепаратора