Спосіб утеплення чавуну в чавуновізних ковшах

Номер патенту: 54689

Опубліковано: 17.03.2003

Автори: Романов Віталій Анатолійович, Ковтун Костянтин Володимирович, Івлев Валерій Павлович, Банних Євген Володимирович, Байструченко Олександр Савелійович, Мастицький Анатолій Іванович, Медведенко Валерій Іванович, Крикунов Борис Петрович

Формула / Реферат

Спосіб утеплення чавуну в чавуновізних ковшах, що включає введення в ківш відходів виробництва вторинного алюмінію, який відрізняється тим, що введення відходів починають при наповненні ковша на 1/5-1/3 його висоти, а закінчують при наповненні ковша на 1/2-3/4 його висоти, причому введення відходів здійснюють окремими порціями по 0,2-0,7 кг на тонну чавуну в контейнерах з матеріалу, що має температуру плавлення, рівну 0,06-0,18 від температури рідкого чавуну, а як відходи виробництва вторинного алюмінію використовують відсів шлаку виробництва вторинного алюмінію фракції 0,1-3,0 мм.

Текст

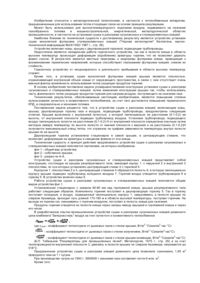

Спосіб утеплення чавуну в чавуновізних ковшах, що включає введення в ківш ВІДХОДІВ виробництва вторинного алюмінію, який відрізняється тим, що введення ВІДХОДІВ починають при наповненні ковша на 1/5 - 1/3 його висоти, а закінчують при наповненні ковша на 1/2 - 3/4 його висоти, причому введення ВІДХОДІВ здійснюють окремими порціями по 0,2 - 0,7кг на тонну чавуну в контейнерах з матеріалу, що має температуру плавлення, рівну 0,06 - 0,18 від температури рідкого чавуну, а як відходи виробництва вторинного алюмінію використовують ВІДСІВ шлаку виробництва вторинного алюмінію фракції 0,1 - 3,0мм сивність формування активного шлаку з компонентів, що вводяться, має вкрай низькі значення через відсутність перемішування шлаку після наповнення ковша, що не дозволяє не тільки домогтися формування скільки-небудь активного шлаку, але і просто рівномірно розподілити матеріал по поверхні шлаку, що знаходиться в ковші Це приводить до того, що утеплення чавуна в ковші практично не відбувається, температура чавуна природним образом знижується, а настилестворення форсується В основу винаходу поставлена задача створення таких прийомів введення в чавуновізний ківш ВІДХОДІВ виробництва вторинного алюмінію, які дозволили б забезпечити ефективне утеплення рідкого чавуна при його транспортуванні до споживачів, і за рахунок цього зменшити збитки чавуна з настилестворенням і збільшити СТІЙКІСТЬ фу теровки чавуновізних ковшей Сутність винаходу полягає в тому, що по способу утеплення чавуна в чавуновізних ковшах, що включає введення в ківш ВІДХОДІВ виробництва вторинного алюмінію, введення ВІДХОДІВ починають при наповненні ковша на 1/5 - 1/3 його висоти, а закінчують при наповненні ковша на 1/2 - 3/4 його висоти, причому введення ВІДХОДІВ здійснюють окремими порціями по 0,2 - 0,7кг на тонну чавуна в контейнерах з матеріалу, що має температуру плавлення рівну 0,06 - 0,18 від температури 00 (О ю рідкого чавуна, а замість ВІДХОДІВ виробництва вторинного алюмінію використовують ВІДСІВ шлаку виробництва вторинного алюмінію фракції 0,1 3,0мм Причинно-наслідковий зв'язок між сукупністю суттєвих ознак заявленого винаходу і досягаємим технічним результатом полягає в наступному Для якісного формування активного шлаку в ковші шлакостворюючі матеріали повинні бути введені в ківш по ходу його наповнення, при цьому для того, щоб спосіб був практично застосовний, виникнення виносів повинне бути виключене Тому заявлений спосіб припускає введення матеріалів у ківш у легкоплавких контейнерах Для швидкого формування шлаку введення здійснюють окремими порціями, що виключає утворення конгломератів матеріалу, що вводиться Початок уведення матеріалу раніше, ніж ківш наповниться на 1/5 його висоти, неефективен через недостатню КІЛЬКІСТЬ чавуна в ковші, а відсутність фізичного тепла чавуна приводить до зниження швидкості шлакоутворення й утворенню настилів на стінках ковша При початку введення матеріалу пізніше наповнення ковша на 1/3 його висоти знижується час перебування в ковші активного шлаку, при цьому ефект запобігання настилестворення не досягається При закінченні введення матеріалу раніше наповнення ковша на 1/2 його висоти не виявляються переваги розосередженого в часі введення матеріалів, що приводить до утворення острівців нерозчиненого матеріалу на поверхні доменного шлаку Це знижує ступінь корисного використання матеріалів, що вводяться, і знижує інтенсивність розчинення настилів При введенні матеріалів з витратою в кожній окремій порції менш 0,2кг на тонну чавуна істотно збільшується час формування шлаку, знижується ефективність утеплення, тому що значну частину тривалості випуску дзеркало поверхні рідкого чавуна практично нічим не захищено, що не забезпечує утеплення чавуна При введенні матеріалів з витратами в кожній окремій порції більш 0,7кг на тонну чавуна в проміжках між введенням окремих порцій матеріал не встигає розчинятися Це приводить до потрапляння чергової порції на поверхню твердого матеріалу, що знижує ефективність використання матеріалів і не дозволяє домогтися помітного утеплення чавуна При введенні матеріалу в контейнерах з температурою плавлення менш ніж 0,06 від температури рідкого чавуна розплавлювання контейнера відбувається до моменту контакту контейнера з поверхнею металу в ковші Це приводить до інтенсивного виносу матеріалу з ковша, що, крім неприпустимості з точки зору екологи, приводить до зниження маси утеплюючого матеріалу у ковші і не дозволяє досягти ефекту утеплення чавуна При введенні матеріалу в контейнерах з температурою плавлення більш ніж 0,18 від температури рідкого чавуна розплавлювання контейнера відбувається після контакту з чавуном, причому час затримки розплавлювання досягає інтервалу між введенням окремих порцій, що нівелює пере 54689 ваги введення матеріалу окремими порціями В усіх розглянутих випадках використання заявленого способу з позамежними параметрами не досягається утеплення чавуна, не відбувається розчинення вже наявних настилів і не запобігається утворення нових, що приводить до зниження СТІЙКОСТІ футеровки чавуновізних ковшів Використання як ВІДХОДІВ відсіва шлаку виробництва вторинного алюмінію обумовлене тим, що і ХІМІЧНИЙ склад (металевий алюміній 20 - 30%, глинозем 25 - 45%, оксиди калію і натрію 1 - 10%) і фізичні властивості (моментальне розтікання по будь-якій плоскій поверхні завдяки присутності алюмінію у виді мікрокорольків, що мають сферичну форму) є оптимальними для утеплення чавуна в ковші, розчинення настилів і підвищення СТІЙКОСТІ ковша При використанні відсіва шлаку виробництва вторинного алюмінію фракції менш 0,1мм знижується швидкість утворення шлаку через зниження текучості матеріалу (мікрокорольки заплутуються в обсязі неметалевої складової відсіва) При використанні відсіва шлаку виробництва вторинного алюмінію фракції більш Змм кут природного укосу збільшується внаслідок зниження КІЛЬКОСТІ сферичних часток в одиниці об'єму матеріалу, що приводить до погіршення розтікання ще твердого матеріалу по поверхні чавуна Це знижує ефективність використання матеріалу Приклад 1 Утеплення чавуна робили в 60тонних чавуновізних ковшах у міксерному відділенні по ходу зливу в ковші для транспортування до мартенівської печі Для виготовлення контейнерів використовували синтетичні матеріали - поліетилен низького і високого тиску і поліпропілен різних марок, введення контейнерів здійснювали з дозатора, що дозволяє точно регулювати час початку і закінчення введення контейнерів Крім того, були виготовлені 5 типорозмірів контейнера, що дозволило дослідити вплив маси матеріалу в одиничній порції на СТІЙКІСТЬ ковша Як відходи виробництва вторинного алюмінію використовували алюмофлюс по ТУ У 13514887 001-2001, що містить у своєму складі алюміній металевий (20 30)%, глинозем (25 - 45)%, суму оксидів калію і натрію (1 - 10)% Для визначення ступеня впливу фракції введеного матеріалу на настилестворення і СТІЙКІСТЬ ковшів був зроблений розсів матеріалу на кілька різних фракцій Результати експериментів приведені в табл 1 Приклад 2 Утеплення чавуна робили в 75тонних чавуновізних ковшах при випуску чавуна з доменної печі Для виготовлення контейнерів використовували синтетичні матеріали - поліетилен низького і високого тиску і поліпропілен різних марок, введення контейнерів здійснювали з дозатора, що дозволяє точно регулювати час початку і закінчення введення контейнерів Крім того, були виготовлені 5 типорозмірів контейнера, що дозволило дослідити вплив маси матеріалу в одиничній порції на СТІЙКІСТЬ ковша Як відходи виробництва вторинного алюмінію використовували алюмофлюс по ТУ У 13514887 001-2001, що містить у своєму складі алюміній металевий (20 - 30)%, глинозем (25 - 45)%, суму оксидів калію і натрію (1 - 10)% Для визначення ступеня впливу фракції 54689 введеного матеріалу на настилестворення і СТІЙКІСТЬ КОВШІВ був зроблений розсів матеріалу на кілька різних фракцій Результати експериментів приведені втабл 2 Аналіз отриманих даних показує, що СТІЙКІСТЬ футеровки чавуновізних ковшів суттєво підвищується тільки при одночасному виконанні усіх вимог 6 щодо перебування параметрів заявленого способу у заявлених межах При виході хоча б одного з параметрів за оптимальні значення, якими є заявлені межі, збільшуються втрати рідкого чавуна з настилестворенням, а СТІЙКІСТЬ футеровки знижується Таблиця 1 Втрати чавуну з настилестворенням і СТІЙКІСТЬ футеровки чавуновізного ковша при наповненні ковшів у міксерному відділенні в залежності від технологічних параметрів Температура Початок ввеЗакінчення Фракція відплавлення Витрати СТІЙКІСТЬ дення контей- введення консіва шлаку Втрати чавуна на матеріалу в матеріалу конфутеровки нерів, частка тейнерів, часвиробництва настилестворення, одній порції, тейнера, частковша, натка ВІД ВИСОТИ вторинного кгл" сталі ВІД ВИСОТИ ка від темпекгл" чавуна ливів алюмінію, мм ковша ковша ратури чавуна 1/6 1/3 0,1 0,4 2,0 10,5 37 1/5 1/2 0,2 0,4 0,05 10,4 45 1/4 2/3 0,5 0,4 10,7 51 0,1 1/3 3/4 0,7 0,4 2,0 10,4 57 1/2 3/4 0,8 0,4 3,0 10,9 45 1/4 2/3 0,5 0,4 4,0 10,0 39 1/3 3/4 0,7 0,4 3,0 10,3 51 1/2 3/4 0,8 0,4 3,0 10,6 32 1/6 1/3 0,05 0,05 10,7 52 0,1 1/5 1/2 0,2 0,06 2,65 113 ОД 1/4 2/3 0,5 0,12 2,0 3,26 105 1/3 3/4 0,7 0,18 3,0 2,86 109 1/2 3/4 0,8 0,4 4,0 10,1 45 1/6 1/3 0,4 2,0 10,9 51 0,1 1/6 1/2 0,2 0,4 0,05 10,6 57 1/6 2/3 0,5 0,4 10,5 31 0,1 1/6 3/4 0,7 0,4 2,0 10,4 50 1/6 3/4 0,8 0,4 3,0 10,3 49 1/6 2/3 0,5 0,4 4,0 10,8 45 1/6 3/4 0,7 0,4 3,0 10,6 45 1/6 3/4 0,8 0,4 3,0 10,9 37 1/6 1/3 0,05 0,05 10,2 57 0,1 1/6 1/2 0,2 10,0 35 0,1 0,1 1/6 2/3 0,5 0,2 2,0 10,3 43 1/6 3/4 0,7 0,3 3,0 10,7 36 1/6 3/4 0,8 0,4 4,0 10,0 26 1/6 1/3 0,05 3,0 10,2 37 0,1 1/5 1/2 0,2 0,05 0,05 10,6 45 1/4 2/3 0,5 0,05 10,8 45 0,1 1/3 3/4 0,7 0,05 2,0 10,56 46 1/2 3/4 0,8 0,05 3,0 10,9 54 1/6 1/3 0,05 4,0 10,6 50 0,1 1/6 2/3 0,5 0,4 4,0 10,1 45 1/6 3/4 0,7 0,4 3,0 10,0 45 ПРОТОТИП 10,5 39 54689 Таблиця2 Втрата чавуну з настилестворенням і СТІЙКІСТЬ футеровки чавуновізного ковша в залежності від технологічних параметрів при наповненні ковшів у доменному цеху Зниження температури чаТемпература Початок Закінчення Витрати Фракція від- вуна за плавлення введення введення матеріалу сіва шлаку СТІЙКІСТЬ час матеріалу Втрати чавуна на контейнерів, контейнерів, в одній виробництва транспофутеровки контейнера, настилестворення, частка від частка від порції, вторинного ртування ковша, частка від кгл" сталі висоти ков- висоти ков- кгл" чавуалюмінію, наливів з доментемператури ша ша на мм ного цеху чавуна до міксера, град 1/6 1/3 0,1 0,4 2,0 20 12,60 44 1/5 1/2 0,2 0,4 0,05 18 12,48 54 1/4 2/3 0,5 0,4 22 12,84 61 0,1 1/3 3/4 0,7 0,4 2,0 32 12,48 68 1/2 3/4 0,8 0,4 3,0 25 13,08 54 1/4 2/3 0,5 0,4 4,0 19 12,00 47 1/3 3/4 0,7 0,4 3,0 34 12,36 61 1/2 3/4 0,8 0,4 3,0 31 12,72 38 1/6 1/3 0,05 0,05 29 12,84 62 0,1 1/5 1/2 0,2 0,06 5 3,18 136 0,1 1/4 2/3 0,5 0,12 2,0 5 3,91 126 1/3 3/4 0,7 0,18 3,0 5 3,43 131 1/2 3/4 0,8 0,4 4,0 26 12,12 54 1/6 1/3 0,4 2,0 27 13,08 61 0,1 1/6 1/2 0,2 0,4 0,05 32 12,72 68 1/6 2/3 0,5 0,4 24 12,60 37 0,1 1/6 3/4 0,7 0,4 2,0 23 12,48 60 1/6 3/4 0,8 0,4 3,0 27 12,36 59 1/6 2/3 0,5 0,4 4,0 26 12,96 54 1/6 3/4 0,7 0,4 3,0 28 12,72 54 1/6 3/4 0,8 0,4 3,0 ЗО 13,08 44 1/6 1/3 0,05 0,05 19 12,24 68 0,1 1/6 1/2 0,2 26 12,00 42 0,1 0,1 1/6 2/3 0,5 0,2 2,0 37 12,36 52 1/6 3/4 0,7 0,3 3,0 34 12,84 43 1/6 3/4 0,8 0,4 4,0 29 12,00 31 1/6 1/3 0,05 3,0 26 12,24 44 0,1 1/5 1/2 0,2 0,05 0,05 23 12,72 54 1/4 2/3 0,5 0,05 27 12,96 54 0,1 1/3 3/4 0,7 0,05 2,0 28 12,67 55 1/2 3/4 0,8 0,05 3,0 31 13,08 65 1/6 1/3 0,05 4,0 29 12,72 60 0,1 1/6 2/3 0,5 0,4 4,0 25 12,12 54 1/6 3/4 0,7 0,4 3,0 23 12,00 54 Прототип 29 12,60 47 Підписано до друку 03 04 2003 р Тираж 39 прим ТОВ "Міжнародний науковий комітет" вул Артема, 77, м Київ, 04050, Україна (044)236-47-24

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for warming the cast iron in ladle pots

Автори англійськоюMastytskyi Anatolii Ivanovych, Krikunov Borys Petrovich, Kovtun Kostiantyn Volodymyrovych, Romanov Vitalii Anatoliiovych

Назва патенту російськоюСпособ утепления чугуна в чугуновозных ковшах

Автори російськоюМастицкий Анатолий Иванович, Крикунов Борис Петрович, Ковтун Константин Владимирович, Романов Виталий Анатольевич

МПК / Мітки

МПК: C21C 5/54

Мітки: спосіб, чавуну, ковшах, утеплення, чавуновізних

Код посилання

<a href="https://ua.patents.su/4-54689-sposib-uteplennya-chavunu-v-chavunoviznikh-kovshakh.html" target="_blank" rel="follow" title="База патентів України">Спосіб утеплення чавуну в чавуновізних ковшах</a>

Попередній патент: Спосіб виплавки сталі в мартенівській печі

Наступний патент: Інтерактивний спосіб комп’ютеризованого навчання

Випадковий патент: Гальмова колодка залізничного транспортного засобу