Підйомно-транспортний пристрій для обслуговування стелажів

Номер патенту: 5492

Опубліковано: 28.12.1994

Автори: Рисін Ілля Евгенович, Крючков Іван Васильович, Першин Сергій Володимирович, Сухоносенко Володимир Борисович, Карлов Антон Георгійович

Формула / Реферат

Подъемно-транспортное устройство для обслуживания стеллажей, содержащее ходовую тележку, на которой смонтированы колонны с вертикальными направляющими. грузоподъемник с телескопическими захватами, установленный в упомянутых направляющих. механизмы передвижения ходовой тележки, вертикального перемещения грузоподъемника и горизонтального перемещения платформ, телескопических захватов и приспособление управления этими механизмами, включающее в себя блок задания программ выполненный в виде стационарной ЭВМ, которая включена в цепь управления этими механизмами через контроллер, отличающееся тем, что механизм подъема грузоподъемника снабжен обечайкой с фланцами, охватывающей узел соединения валов электродвигателя и редуктора и соединенной одним фланцем с фланцем корпуса редуктора жестко, а другим - с фланцем корпуса электродвигателя подвижно, обращенные навстречу друг другу поверхности фланцев обечайки и корпуса электродвигателя выполнены с кольцевыми канавками, в которых между упомянутыми фланцами размещены тела качения, на наружной поверхности обечайки закреплены расположенные параллельно оси ротора электродвигателя упругие пластины, а на корпусе электродвигателя - упоры для контактирования с последними, при этом приспособление управления снабжено датчиками измерения деформации упругих пластин, выполненными тензометрическими или индуктивными, контроллер выполнен - с блоком сравнения, к входу которого подключены упомянутые датчики, а к выходу - цепь управления электродвигателем и тормозов механизма подъема и с блоком аварийной сигнализации, подключенным к блоку памяти стационарной ЭВМ.

Текст

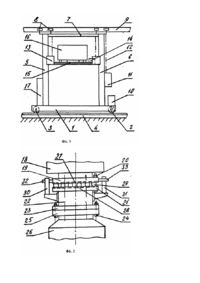

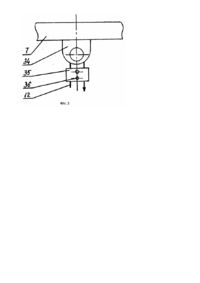

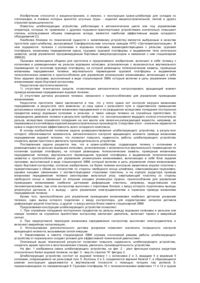

Изобретение относится к подъемно-транспортной технике, а более конкретно -к конструкции крана для загрузки штучных грузов в ячейки стеллажей и последующей разгрузке в складах машиностроительных и других производств. Штучные гр узы могут храниться в контейнерах или на поддонах. Известны краны, снабженные телескопическими грузозахватными органами в виде выдвижных вил и перемещающиеся по рельсу, уложенному на полу склада: СА-1.0. ТС 10 м и др. Эти сталлажные краны по сравнению с. другими подъемно-транспортными устройствами значительно повышают степень использования объема помещения склада, однако условия их эксплуатации и диагностики недостаточны [1]. Наиболее близким по технической сущности к заявляемому устройству является выбранный в качестве прототипа кран-штабелер опытного завода Симферопольского НПО "Оргтехавтоматизация" [2]. В его конструкцию входят: ходовая тележка, на которой смонтированы колонны, являющиеся вертикальными направляющими, грузоподъемник с телескопическими захватами, установленный в упомянутых направляющих, механизмы передвижения ходовой тележки, вертикального перемещения грузоподъемника и горизонтального перемещения телескопических захватов и приспособление управления этими механизмами, включающее в себя блок задания программ, выполненный в виде стационарной ЭВМ, которая включена в цепь управления этими механизмами через контроллер. Недостаток прототипа заключается в том, что у этого крана автоматический контроль за работой механизма подъема осуществляется только с помощью ограничителя грузоподъемности в виде датчика с упругой пластинкой, работающей на продольный изгиб, установленного в месте прикрепления грузовой цепи к верхней балке. При перегибе пластинки срабатывает микровыключатель и отключает двигатель подъема. Таким образом, у прототипа имеется защита от перегрузки только в процессе подъема груза вследствие его чрезмерной массы или аварийного зацепа грузоподъемника с грузом, например, за стеллаж. В механизме подъема на сопряженных поверхностях фланцев вертикального электродвигателя и обечайки отсутствуют круговые канавки с расположенными в них телами качения, а корпус электродвигателя не удерживается от вращения закрепленными на обечайке упругими пластинами, оси которых параллельны оси ротора. В связи с этим упругая деформация не измеряется датчиками, посылающими сигнал в блок сравнения контроллера. В результате: а) В случае разрушения или отказа элементов механизма подъема (муфты, тормоза, редуктора, цепей), приводящих к заклиниванию в кинематической цепи этого механизма, ограничитель грузоподъемности не срабатывает, не отключает электродвигатель. б) В случае зависания грузоподъемника из-за зацепа при его опускании нагрузки на цепях становится значительно меньше нижнего порога номинального интервала и датчик перегрузки - ограничитель грузоподъемности - не отключает электродвигатель. в) Отсутствие закрепленных на обечайке упругих пластин, удерживающих от вращения корпус электродвигателя и играющих роль демпфера, не позволяет снизить вибрацию и шум. г) Нет возможности накапливать в памяти управляющей ЭВМ, установленной в помещении для оператора, информацию о случаях приближения физических нагрузок механизма подъема к обеим границам интервала допускаемых значений, например к значениям 10% и 90% интервала, а также о случаях нарушения границ интервала, эффективно производить техническое диагностирование крана. В основу изобретения поставлена задача создания усовершенствованного подъемно-транспортного устройства, в котором благодаря изменению конструкции механизма подъема и приспособления управления обеспечивается непрерывный автоматический контроль за состоянием всей кинематической цепи механизма подъема, что позволит предотвратить аварийные ситуации. Поставленная задача решается тем, что в подъемно-транспортном устройстве для обслуживания стеллажей, содержащем ходовую тележку, на которой смонтированы колонны с вертикальными направляющими, грузоподъемник с телескопическими захватами, установленный в упомянутых направляющих, механизмы передвижения ходовой тележки, вертикального перемещения грузоподъемника и горизонтального перемещения платформ, телескопических захватов и приспособление управления этими механизмами. включающее в себя блок задания программ, выполненный в виде стационарной ЭВМ. которая включена в цепь управления этими механизмами через контроллер, согласно изобретению, механизмподъема и грузоподъема грузоподъемника снабжен обечайкой с фланцами, охватывающей узел соединения валов электродвигателя и редуктора и соединенной одним фланцем с фланцем корпуса редуктора жестко, а другим - с фланцем корпуса электродвигателя подвижно, обращенные навстречу друг другу поверхности фланцев обечайки и корпуса электродвигателя выполнены с кольцевыми канавками, в которых между упомянутыми фланцами размещены тела качения, на наружной поверхности обечайки закреплены расположенные параллельно оси ротора электродвигателя упругие пластины, а на корпусе электродвигателя - упоры для контактирования с последними, при этом приспособление управления снабжено датчиками измерения деформации упруги х пластин, выполненными тензометрическими или индуктивными, контроллер выполнен с блоком сравнения, к входу которого подключены упомянутые датчики, а к выходу - цепь управления электродвигателем и тормозом механизма подъема, и с блоком аварийной сигнализации, подключенным к блоку памяти стационарной ЭВМ. Технический результат. На фиг. 1 чертежа изображен общий вид устройства и часть привода механизма подъема грузоподъемника. Подъемно-транспортное устройство имеет ходовую тележку 1, перемещающуюся на ходовых колесил 2 и 3 по рельсовому пути 4. Колонны 5 и 6 соединены верхней балкой 7. Эта рамная конструкция удерживается в вертикальной плоскости с помощью двух пар боковых роликов 8, перекатывающихся по направляющей 9. Аналогичные боковые ролики, не показанные на фиг.1, перекатываются по боковым поверхностям рельса 4. Привод механизма передвижения 10 соединен с ведущим ходовым колесом 2. а привод механизма подъема 11 цепями или канатами 12 соединен с грузоподъемником 13, для которого колонны 5 и 6 служат направляющими. Ме ханизм 14 выдвижения, установленный на грузоподъемнике 13, соединен с выдвижными телескопическими захватами-вилами 15, на которых находится груз 16. На ходовой балке 1 установлен шкаф управления 17, в котором находится программируемый контроллер. Направляющая 9 используется также для подвешивания петель силовых и слаботочных кабелей цепи управления. Последние связывают кран-штабелер с управляющей ЭВМ, не показанной на схеме. На фиг.2 чертежа изображена часть привода механизма подъема 11 грузоподъемника 13. Вертикально расположенный фланцевый электродвигатель 18 переменного или постоянного тока с помощью фланца 19 и болтов 20 (на схеме условно показан один болт) присоединен к верхнему фланцу 21 обечайки 22. Нижний фланец 23 обечайки 22 болтами 24 присоединен к фланцу 25 корпуса редуктора 26. Болты затянуты полностью, образуя неподвижное соединение фланцев 23 и 25. Болты 20 затянуты не полностью, что дает возможность фланцу 19 электродвигателя 18. в процессе работы последнего поворачиваться на весьма малый угол относительно фланца 21 обечайки 22. Внутри обечайки 22 расположены консоли валов электродвигателя 18 м редуктора 26, соединенные муфтой, и нормально замкнутое тормозное устройство. Тормоз и муфта на схеме не показаны. На сопрягаемых поверхностях фланцев 19 и 21 устроены кольцевые канавки 27 и 28, в которых расположены тела качения 29, например шарики. На обечайке 22 закреплены упругие пластины 30 и 31, контактирующие с упорами 32 и 33. жестко связанными с фланцем 19 электродвигателя 18. Деформации пластин 30 и 31 измеряются датчиками, например тензорезисторами, индуктивными и т.п. (датчики на схеме не показаны). Крепление элементов 12 к верхней балке 7 производится с помощью кронштейна 34, зажима 35 и винтов 36 (фиг.3). Подъемно-транспортное устройство работает следующим образом. Устройство подъезжает к уложенному на специальном столе контейнеру со штучными грузами, подводит под контейнер выдвинутые телескопические захваты 15. Затем груз поднимается на небольшую высоту, захваты 15 вместе с грузом 16 перемещаются в среднее положение, а ходовая тележка 1 движется по рельсовому пути 4 вдоль межстеллажного прохода до требуемого места, а во время движения ходовой тележки 1 механизм 11 поднимает груз 16 до уровня нужной ячейки. Ходовая тележка 1 останавливается, механизм 14 выдвигает телескопический захват 15 и груз 16 вводится в ячейку стеллажа. Грузоподъемник 13 опускается на небольшую величину, гр уз 16 ложится на полку стеллажа, а телескопический захват выводится из стеллажа механизмом 14 в среднее положение. Далее кранштабелер может выполнять следующий цикл. У кранов автоматического действия адрес ячейки стеллажа вводится в программируемый контроллер по каналу связи на управляющей ЭВМ. В предлагаемом подьемно-транспортном устройстве новая конструкция механизма подъема позволяет контролировать и фиксировать не только перегрузку ветвей цепной (канатной) передачи 12 в месте ее прикрепления к верхней балке 7, что имеет место в известных кранах-штабелерах с ограничителями грузоподъемности, но и дает возможность контролировать работоспособность (состояние) элементов уже всей кинематической цепи механизма подъема от двигателя 8 до места прикрепления канатов (тяговых цепей) 12 и верхней балки 7. Появляется возможность при недопустимо малых или чрезмерно больших нагрузках на механизм подъема вследствие разрушения отдельных деталей, заклинивания подвижных соединений, аварийного зацепа груза 16 или грузоподъемника 13 за стеллажи, соответствующие электрические сигналы датчиков, измеряющих деформацию упруги х пластин 30 и 31, оценивать в блоке сравнения с помощью программируемого контроллера и автоматически формировать команду, на отключение от сети электродвигателя 18 и заключение аварийных сигналов. При необходимости во избежание самопроизвольного падения груза 16 грузоподъемник 13 фиксируется известным механическим устройством ловителями. Кроме того, упругие пластины 30 и 31 выравнивают. сглаживают колебания реактивного силового момента на корпусе двигателя 18 и соединенных с ним обечайки 22 и редуктора 26, что существенно уменьшает вибрацию и шум. способствует повышению надежности и долговечности крана. В памяти управляющей ЭВМ можно фиксировать аварийные ситуации и случаи работы крана в условиях повышенного риска, когда нагрузки на механизм подъема будут иметь численные значения, находящиеся в "зонах риска", например, от 0 до 10% и от 90 до 100% ширины диапазона допускаемых значений нагрузок.

ДивитисяДодаткова інформація

Назва патенту англійськоюHoisting equipment for shelves servicing

Автори англійськоюKarlov Anton Heorhiiovych, Kriuchkov Ivan Vasyliovych, Sukhonosenko Volodymyr Borysovych, Rysin Illia Evhenovych, Pershyn Serhii Volodymyrovych

Назва патенту російськоюПодъемно-транспортное устройство для обслуживания стеллажей

Автори російськоюКарлов Антон Георгиевич, Крючков Иван Васильевич, Сухоносенко Владимир Борисович, Рысин Илья Евгеньевич, Першин Сергей Владимирович

МПК / Мітки

МПК: B65G 1/06

Мітки: обслуговування, стелажів, пристрій, підйомно-транспортний

Код посилання

<a href="https://ua.patents.su/4-5492-pidjjomno-transportnijj-pristrijj-dlya-obslugovuvannya-stelazhiv.html" target="_blank" rel="follow" title="База патентів України">Підйомно-транспортний пристрій для обслуговування стелажів</a>

Попередній патент: Паливо суднове малов’язке

Наступний патент: Контейнер для транспортування та зберігання тепловиділяючих зборок, що відпрацювали

Випадковий патент: Геоторгівельна система збору та обробки інформації