Прядильна машина для безперервного одержання віскозної текстильної нитки

Номер патенту: 577

Опубліковано: 15.12.1993

Автори: Ткаченко Віталій Анатолійович, Калита Віталій Миколайович, Пилипенко Олександр Іванович, Лавренко Сергій Миколайович

Формула / Реферат

Прядильная машина для непрерывного получения вискозной текстильной нити, содержащая в подкапсульном пространстве каждой секции узла формования, довосстановления, первой и второй промывки, отделки, систему двухрежимной вентиляции постоянного и усиленного отсосов газовоздушной смеси в виде коллекторов и воздуховодов с заборными отверстиями и расположенный вне подкапсульного пространства узел сушки нити с автономной системой постоянного отсоса газовоздушной смеси, отличающаяся тем, что она дополнительно содержит пластинчатые герметизирующие перегородки с ребрами жесткости и дополнительный воздуховод постоянного отсоса, а в автономной системе постоянного отсоса газовоздушной смеси узла сушки дополнительные заборные отверстия и направляющие козырьки, при этом герметизирующие пластинчатые перегородки установлены по периметру каждой секции между узлами первой и второй промывки с образованием нижней и верхней неравновеликих вентиляционных зон, а дополнительный воздуховод установлен в нижней зоне вплотную к герметизирующим перегородкам, имеет снизу заборные отверстия и подключен к коллектору постоянного отсоса, причем в воздуховоде постоянного отсоса, размещенном в нижней части машины по всей ее длине, в зоне узлов формирования и довосстановления заборные отверстия направлены в сторону проходящих нитей, в воздуховоде постоянного отсоса верхней вентиляционной зоны заборные отверстия выполнены снизу, при этом воздуховод системы отсоса узла сушки расположен вдоль верхней части машины, а дополнительные заборные отверстия и направляющие козырьки выполнены в днище корыта узла отделки.

Текст

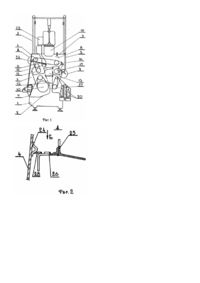

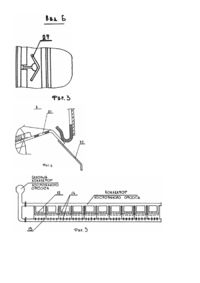

Изобретение относится к производству химических волокон, а именно к конструкции прядильной машины для получения вискозной текстильной нити непрерывного способа производства, и может быть использовано как при модернизации существующих, так и при конструировании новых машин. Известна конструкция прядильной машины для получения вискозной текстильной нити непрерывного способа производства типа ПНШ-100-И2, содержащая секционно в подкапсульном пространстве, образованном рамами остова, днищем, крышкой. подъемной рамой капсуляции со стороны заправки, подъемной рамой капсуляции со стороны съема готовой нити. узлы формования, довосстановления, первой и второй промывки, отделки, систему двухрежимной вентиляции постоянного и усиленного отсоса газовоздушной смеси (ГВС) в виде воздуховодов с заборными отверстиями. размещенными в разных местах машины по всей ее длине, а также вне подкапсульного пространства узел сушки с автономной системой постоянного отсоса паров воды и тепла в виде воздуховодов с заборными отверстиями и узел съема готовой нити. Существенным недостатком известной машины является то, что постоянный отсос ГВС из подкапсульного пространства предусмотрен одним воздуховодом. В результате в воздухе рабочей зоны создается недопустимая концентрация сероуглерода и сероводорода, а в газовоздушной смеси, направляемой на установки регенерации, концентрация их снижается, что увеличивает выбросы в атмосферу вредных ве ществ. Другим недостатком известной машины является то, что узел сушки размещен вне подкапсульного пространства, а воздуховод с заборными отверстиями размещен сбоку между сушильными и транспортирующими валами. При таком размещении воздуховода и заборных отверстий без учета естественного устремления выделяющихся паров и теплового воздуха ввер х, система автономной вентиляции работает неэффективно, что приводит к выбросу больших количеств тепла в атмосферу цеха, чем также нарушаются санитарные параметры воздуха в рабочей зоне. Задачей изобретения является усовершенствование прядильной машины для непрерывного получения вискозной текстильной нити путем реконструкции подкапсульного пространства на две автономные вентиляционные зоны, установки направляющих козырьков, размещения воздуховодов и заборных отверстий в них с учетом рациональной организации потоков ГВС, в результате чего улучшаются санитарно-экологические параметры машины. Поставленная задача решена тем, что прядильная машина для непрерывного получения вискозной текстильной нити, содержащая в подкапсульном пространстве каждой секции узлы формования, довосстановления. первой и второй промывки, отделки, систему двухрежимной вентиляции постоянного иусиленного отсосов газовоздушной смеси в виде коллекторов и воздуховодов с заборными отверстиями и расположенный вне подкапсульного пространства узел сушки нити с автономной системой постоянного отсоса газовоздушной смеси, согласно изобретению дополнительно содержит пластинчатые герметизирующие перегородки с ребрами жесткости и дополнительный воздуховод постоянного отсоса, а в автономной системе постоянного отсоса газовоздушной смеси узла сушки дополнительные заборные отверстия и направляющие козырьки, при этом герметизирующие пластинчатые перегородки установлены по периметру каждой секции между узлами первой и второй промывки с образованием нижней и верхней неравновеликих вентиляционных зон, а дополнительный воздуховод установлен в нижней зоне вплотную к герметизирующим перегородкам, имеет снизу заборные отверстия и подключен к коллектору постоянного отсоса, причем в воздуховоде постоянного отсоса, размещенном в нижней части машины по всей ее длине, в зоне узлов формования и довосстановления заборные отверстия направлены в сторону проходящих нитей, в воздухо воде постоянного отсоса верхней вентиляционной зоны заборные отверстия выполнены снизу, при этом воздухо вод системы отсоса узла сушки расположен вдоль верхней части машины, а дополнительные заборные отверстия и направляющие козырьки выполнены в днище корыта узла отделки. Это позволяет повысить в 4-5 раз концентрацию сероуглерода и сероводорода в ГВС, направляемой на регенерацию, и снизить, соответственно, концентрацию вредных веществ в ГВС, направляемой для выброса в атмосферу. Сущность изобретения поясняется чертежами: фиг. 1 - поперечный разрез машины, фиг. 2 - узел "А" фиг. 1. фиг. 3 - узел "Б" фиг. 2, фиг. 4 - узел "В" фиг. 1, фиг. 5 - схема воздуховодов постоянного отсоса ГВС двухрежимной системы вентиляции. Предложенная прядильная машина для получения вискозной текстильной нити по непрерывному способу содержит рамы остова 1. днище 2. крышку 3. подъемные рамы капсуляции со стороны заправки нити 4, подъемные рамы капсуляции со стороны съема готовой нити 5, пластинчатые перегородки 6, разделяющие образованные посекционно подкапсульные пространства на меньшие вентиляционные зоны 7 и большие вентиляционные зоны 8. Меньшие вентиляционные зоны 7 содержат узлы формования 9, довосстановления 10, первой промывки 11, верхние воздуховоды 12 и нижние воздуховоды 13с заборными отверстиями 14 постоянного отсоса ГВС, воздуховоды 15 системы усиленного отсоса ГВС, а большие вентиляционные зоны 8 - узлы второй промывки 16, узлы отделки 17, воздуховод 18 системы усиленного отсоса. Вне подкапсульного пространства машина содержит также секционно узлы сушки 19, узлы съема готовой нити 20 вспомогательные заборные отверстия 21, направляющие козырьки 22, воздуховод 23 с заборными отверстиями автономной системы отсоса ГВ.С от зоны сушки 19. Рамы остова 1 разделяют машину на отдельные герметичные секции. Днище 2 подкапсульного пространства образуется за счет герметичного уплотнения конструкций узлов формования 9, нижнего воздуховода 13 постоянного отсоса ГВС и конструкций узлов отделки 17. Подъемные рамы капсуляции 4 содержат на внутренней поверхности уплотнительные эластичные валики 24. Пластинчатые перегородки 6 размещены секционно подлине машины между узлами первой промывки 11 и второй промывки 16 и герметично прикреплены торцами к рамам остова 1. Для герметичного их уплотнения по длине перегородки 6 имеются противоположно направленные ребра жесткости. В ребрах жесткости, направленных вверх, выполнены прорези 25 для прохождения нитей и к ним герметично прикреплены гребенки 26, содержащие нитепроводящую гарнитур у 27 и эластичные уплотнительные прокладки 28 по всей длине каждой секции. Ребра жесткости перегородок 6. направленные вниз, имеют такую высоту, при которой концы их размещаются ниже уровня воды в корытах узлов второй промывки 16 на 25-30 мм, образуя по длине каждой секции машины гидрозатвор. Верхние воздуховоды 12 с заборными отверстиями в их нижних частях размещены секционно вплотную под перегородками 6 и подключены посредством двух отводящи х патр убков от каждой секции к коллектору постоянного отсоса ГВС. Нижний воздуховод 13 постоянного отсоса ГВС размещен по всей длине машины между узлами формования 9 и довосстановления 10, а заборные отверстия в нем выполнены со стороны проходящих нитей. Воздуховод 23 автономной системы отсоса ГВС от зоны узлов сушки 19 размещен над большими вентиляционными зонами 8 по всей длине шины так, что его нижняя сторона, где размещены заборные отверстия, совмещена с крышкой 3 подкапсульного пространства. Для повышения эффективности отсоса паров жидкости и нагретого воздуха от узлов сушки 19 посредством воздуховода 23 в днища х корыт отжима узлов отделки 17 выполнены вспомогательные заборные отверстия 21. Для организации потока и локализации нагретого воздуха и паров жидкости от узлов сушки 19 посекционно по длине машины к низу корыт узлов отделки герметично прикреплены направляющие козырьки 22, выполненные в виде Г-образных пластин. Предложенная машина работает следующим образом. При формовании нити 30-40% сероуглерода от вводимого при ксантогенировании щелочной целлюлозы выделяется в зоне узлов формования 9 и довосстановления 10, а 70-60% - при промывке нитей и в основном в зонах узлов первой промывки 11, 95-100% сероводорода выделяется в зонах узлов формования 9 и довосстановления 10. Выделяемые сероуглерод, сероводород отсасываются из машины системой двухрежимной вентиляции, принцип работы которой заключается в том, что при закрытом положении рам капсуляции 4, 5 ГВС из подкапсульного пространства отсасывается только системой постоянного отсоса, а при открывании по тем или иным причинам хотя бы одной рамы автоматически включается усиленный отсос ГВС, чем обеспечивается интенсивный обмен воздуха для предотвращения превышения предельно допустимых концентраций (ПДК) вредных газов в рабочих зонах. ГВС постоянного отсоса направляется, как правило, на установки регенерации, а ГВС усиленного отсоса выбрасывается без очистки в атмосферу через вентиляционную тр убу. Постоянный отсос ГВС предложенной машины осуществляется из меньшей вентиляционной зоны 7 воздуховодами 12 и нижними воздуховодами 13 через заборные отверстия, Герметичность меньшей зоны 7 при закрытом положении рам капсуляции 4 обеспечивается, с одной стороны,'за счет гидрозатвора, образованного ребром жесткости перегородки 6 и водой в корыте узла второй промывки 16, с другой стороны - за счет взаимодействия уплотнительного эластичного валика 24 с эластичной уплотни-тельной прокладкой 28, . Пары жидкости и нагретый на узлах сушки 19 воздух локализуются под узлом отделки посредством направляющих козырьков 22 и через вспомогательные заборные отверстия 21 и пространство вентиляционной зоны 8 организованным потоком направляются к заборным отверстиям воздуховода 23 автономной системы отсоса ГВС. Локализация выделяемого сероуглерода в малых вентиляционных зонах и система локального отсоса позволяют повысить концентрацию сероуглерода в ГВС постоянного отсоса. Повышение концентрации сероуглерода, сероводорода в ГВС постоянного отсоса обеспечивается за счет того, что объем малых вентиляционных зон 7 в предложенной машине в три раза меньше подкапсульного объема известной машины, и периметр ограждающих конструкций малых вентиляционных зон 7 в три раза меньше периметра подъемных рам капсуляции 4, 5, где даже конструктивно допускаются неплотности до 1 мм, что позволило при неизменном объеме постоянного отсоса 1000 м 3/ч ГВС в три раза повысить кратность воздухообмена и повысить герметичность данной вентиляционной зоны. Кроме того, размещение воздуховодов с заборными отверстиями постоянного отсоса, верхнего 12 непосредственно под перегородкой 6, а нижнего между узлами формования 9 и довосстановления 10, создает такие траектории потоков отсасываемой ГВС, при которых она не взаимодействует с неплотностями по периметру подъемных рам капсуляции 4, что уменьшает выбивание сероуглерода, сероводорода в цех и разбавление ГВС в подкапсульном вентиляционном объеме.

ДивитисяДодаткова інформація

Назва патенту англійськоюSpinning machine for continuous obtaining viscose textile thread

Автори англійськоюKalyta Vitalii Mykolaiovych, Lavrenko Serhii Mykolaiovych, Pylypenko Oleksandr Ivanovych, Tkachenko Vitalii Anatoliiovych

Назва патенту російськоюПрядильная машина для непрерывного получения вискозной текстильной нитки

Автори російськоюКалита Виталий Николаевич, Лавренко Сергей Николаевич, Пилипенко Александр Иванович, Ткаченко Виталий Анатольевич

МПК / Мітки

МПК: D01D 5/06

Мітки: нитки, машина, віскозної, безперервного, текстильної, одержання, прядильна

Код посилання

<a href="https://ua.patents.su/4-577-pryadilna-mashina-dlya-bezperervnogo-oderzhannya-viskozno-tekstilno-nitki.html" target="_blank" rel="follow" title="База патентів України">Прядильна машина для безперервного одержання віскозної текстильної нитки</a>

Попередній патент: Спосіб виготовлення гіпсокартонних листів

Наступний патент: Спосiб визначення маси шовкової оболонки коконiв дубового шовкопряда

Випадковий патент: Пристрій для реєстрації роботи коксової батареї