Спосіб виготовлення кристалізатора установки безперервного лиття металів

Номер патенту: 60088

Опубліковано: 10.06.2011

Автори: Полєщук Михайло Анатолійович, Нікітюк Юрій Анатолійович, Зеленін Віталій Іванович, Кавуненко Петро Михайлович

Формула / Реферат

1. Спосіб виготовлення кристалізатора установки безперервного лиття металів, що включає виконання водоохолоджувальних каналів на поверхнях мідної робочої стінки та проміжної плити з наступним з'єднанням між собою мідної стінки та проміжної плити та приєднанням останньої до корпусу кристалізатора, який відрізняється тим, що накладені одна на одну мідну робочу стінку та проміжну плиту з'єднують по периметру методом зварювання тертям з перемішуванням із використанням електрода, що обертається, після чого виконують зварювання цим методом щонайменше за один прохід електрода по зовнішній поверхні верхньої деталі.

2. Спосіб за п. 1, який відрізняється тим, що матеріал проміжної плити вибирають з ряду - м'яка сталь, мідь, сплави на основі міді.

Текст

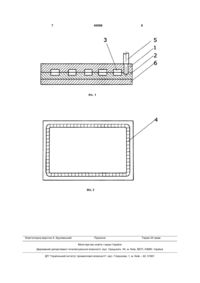

1. Спосіб виготовлення кристалізатора установки безперервного лиття металів, що включає виконання водоохолоджувальних каналів на поверхнях мідної робочої стінки та проміжної плити з 3 вузьких стінок - мідної та сталевої представлена в 9 патенті України № 31820 (МПК :В22D11/04, B22D11/055, опубл. 25.04.2008 р., Бюл. № 8). На суміжних поверхнях мідної та сталевої стінки сформовані канали для проходження охолоджувальної води. Сталева стінка приєднується до корпусу за допомогою кріпильних шпильок, які вкручуються у різьбовий отвір надставки, котру приварюють до поверхні сталевої стінки. Як і в попередньому випадку, виготовлені за такою технологією плити мають низький термін придатності за тих же причин, окрім того, сама технологія є доволі трудомісткою та складною. До цього слід також додати і те, що присутні в конструкції будь-якого кристалізатора кріпильні деталі, як-то різьбові шпильки, болти, клинки чи якісь інші, завжди є концентраторами напруг (особливо з урахуванням умов експлуатації кристалізатора), які можуть призвести до деформації його стінок. Виготовлення плити кристалізатора, у якому не передбачені кріпильні деталі, описане в патенті 8 РФ № 2308349 (МПК : В22D11/057, опубл. 20.10.2007 p.). Надійне з'єднання сталевої та мідної стінок досягається шляхом фрезерування на сталевій стінці похилих пазів та подальшого стиснення обох стінок з пластичною деформацією міді до заповнення нею пазів. Заповнення пазів є частковим, але в той же час достатньо щільним, при цьому незаповнена частина пазів виконує функцію каналів для охолоджувальної води. Недоліком цього способу є його складність та трудомісткість, адже виконання операції стиснення, яка супроводжується пластичною деформацією стінок, потребує застосування складного пресового обладнання. А досягти однакового і рівномірного заповнення всіх пазів вкрай проблематично, що є причиною формування неоднакових водоохолоджувальних каналів, а, значить, недосконалої конструкції кристалізатора та неефективного його охолодження. За прототип запропонованої корисної моделі прийнятий спосіб виготовлення кристалізатора установки безперервного лиття металів, який включає виконання водоохолоджувальних каналів на поверхнях мідної робочої стінки та проміжної плити з наступним з'єднання між собою мідної стінки та проміжної плити та приєднання останньої до корпусу кристалізатора (патент РФ № 2348481, 9 МПК : B22D11/04, опубл. 10.03.2009 p.). Мідна стінка з'єднується з проміжною плитою замкнутим по периметру зварювальним швом, а по поверхні - різьбовими шпильками, причому для закріплення останніх в мідній стінці виконують розточки-гнізда зі сталевими вставками, до яких різьбові шпильки прикріплюють зварювальним швом. В свою чергу, в проміжній плиті виконують відповідні отвори для цих різьбових шпильок. Очевидно, що різьбові шпильки, так само як і отвори, є концентраторами напруг, отже вони є факторами, які провокують виникнення термічних деформацій плити кристалізатора і являють собою один із недоліків представленого в прототипі методу виготовлення кристалізатора. Поступова деформація плит призводить до того, що з часом порушується 60088 4 вихідна геометрія кристалізатора. Але основним недоліком є те, що утворена за допомогою звичайного зварювального шва біметалева конструкція, яка складається з мідної стінки та сталевої проміжної плити і зазнає дії значних термічних напруг при циклічному нагріванні та охолодженні, є ненадійною через появу тріщин в зварювальному шві. Причиною виникнення тріщин є різниця між величиною коефіцієнтів теплового розширення (КТР) обох матеріалів. Сам зварювальний шов, як правило, виконується одним із видів класичного дугового зварювання при високих температурах, які доводять матеріал мідної стінки та сталевої плити до стану розплавлення. В процесі охолодження шва розплавлена сталь, яка має менший КТР, ніж мідь, застигає раніше, «тягнучи» на себе застигаючу з відставанням мідь, що призводить до появи теплових деформацій. Сформований шов має неоднорідну структуру, крупне зерно, високий температурний градієнт по перерізу, а, значить, низькі міцнісно-механічні властивості. Окрім того, що цей шов характеризується низькими експлуатаційними характеристиками, виконання його є доволі складним процесом, що в цілому ускладнює технологію виготовлення кристалізатора та підвищує його собівартість. Так, перед здійсненням зварювання потрібно сформувати спеціальний уступ по периметру мідної стінки. Після цього на уступі методом наплавлення (прямим нанесенням металу або надзвуковим газополум'яним напиленням) формують так звану стальну рамку, тобто полосу металу, на якій і утворюють згаданий вище зварювальний шов. В основу корисної моделі поставлена задача підвищення ефективності та спрощення способу виготовлення кристалізатора установки безперервного лиття металів шляхом удосконалення процесу з'єднання його складових елементів, зокрема, шляхом приєднання мідної робочої стінки і проміжної плити із застосуванням методу зварювання тертям з перемішуванням, в результаті чого метал у зоні з'єднання набуває дрібнозернистої структури, мінімізуються теплові деформації плит кристалізатора, виключається ймовірність виникнення концентраторів напруги і тим самим подовжується термін його експлуатації. Поставлена задача досягається за рахунок того, що в способі виготовлення кристалізатора установки безперервного лиття металів, який включає виконання водоохолоджувальних каналів на поверхнях мідної робочої стінки та проміжної плити з наступним з'єднанням між собою мідної стінки та проміжної плити та приєднанням останньої до корпусу кристалізатора, згідно запропонованої корисної моделі, накладені одна на одну мідну робочу стінку та проміжну плиту з’єднують по периметру методом зварювання тертям з перемішуванням із використанням електрода, що обертається, після чого виконують зварювання цим методом щонайменше за один прохід електрода по зовнішній поверхні верхньої деталі. При цьому матеріал проміжної плити може бути вибираний з ряду - м'яка сталь, мідь, сплави на основі міді. 5 Досягнення вказаного вище технічного результату стало можливим завдяки тому, що з'єднання мідної сітки кристалізатора з проміжною плитою (здебільшого сталевою) здійснюється із застосуванням методу зварювання тертям з перемішуванням, який, на відміну від описаного в прототипі, не розплавлює метал, а доводить його до стану надпластичності, причому процес трансформації металу з твердого до надпластичного стану супроводжується перемішуванням. Зварювання цим методом дозволяє локалізувати тепловий вплив на з'єднувальну зону і з великим ступенем точності регулювати параметри надпластичності в зоні перемішування міді та матеріалу проміжної плити, чого ніяк не можна здійснити при застосуванні дугового зварювання. При зварюванні тертям з перемішуванням спостерігається рівномірне перемішування металу, зварювальний шов має дрібнозернисту структуру з рівномірним розподіленням обох матеріалів по перерізу шва, а в останньому не виникають деформуючі напруження при циклічних термальних навантаженнях, які завжди виникають в процесі лиття розплавленого металу та його кристалізації. А здійснення декількох проходів електродом, що обертається, по зовнішній поверхні деталі (це може бути як поверхня робочої стінки, так і поверхня проміжної плити), надає змогу одержати міцне з'єднання деталей без необхідності застосування будь-яких кріпильних елементів, як це має місце у прототипі. У цьому разі з'єднані деталі не мають ніяких концентраторів напруг, які є першопричиною виникнення термічних деформацій плити і її короблення у разі з'єднання дуговим зварюванням. Крім цього, зварювання по зовнішній поверхні не тільки забезпечує міцне з'єднання, а і суттєво спрощує технологію виготовлення плити кристалізатора. Суть запропонованого технічного рішення пояснене на прикладі представлених на фіг. 1 та 2 кресленнях, де на фіг. 1 зображена мідна робоча стінка, проміжна плита та корпус кристалізатора у зборі, на фіг. 2 показаний зварювальний шов, ви 60088 6 конаний по периметру робочої стінки (вид зверху). Плита кристалізатора складається з мідної робочої стінки 1 та проміжної плити 2. На їх суміжних поверхнях виконані водоохолоджувальні канали 3. Накладені одна на одну мідна робоча стінка 1 та проміжна плита 2 з'єднані по периметру зварювальним швом 4 за допомогою електрода 5, що обертається. Проміжна плита 2 приєднана до корпусу 6 кристалізатора. Виготовлення плити кристалізатора здійснюється у такий спосіб: Спочатку на поверхнях мідної робочої стінки 1 та проміжної плити 2 виконують (як правило, методом фрезерування) пази для водоохолоджувальних каналів 3. Після цього деталі 1 та 2 накладують одна на одну до суміщення пазів та проварюють по периметру методом зварювання тертям з перемішуванням з утворенням зварювального шва 4. Здійснюючи декілька проходів електродом 5, що обертається, по зовнішній поверхні робочої стінки 1 (або ж по поверхні проміжної плити 2 - в залежності від того, яка з деталей розміщена зверху), деталі зварюють між собою. З'єднані деталі 1 і 2 монтують в корпус 6 кристалізатора. Приклад До складу кристалізатора входить робоча стінка та проміжна плита, розміри яких становлять 200х800 мм. На робочій стінці з міді марки МО ГОСТ 859-78 та проміжній плиті з міді марки МЗ ГОСТ 859-78 за допомогою фрезерного станка виконують пази - елементи водоохолоджувальних каналів. Після цього обидві деталі накладають одна на одну (проміжною плитою доверху) до суміщення пазів та з'єднують їх по периметру методом зварювання тертям з перемішуванням, для чого застосовують електрод, виготовлений із зносостійкого та жароміцного матеріалу. Після виконання периметричного шва по поверхні проміжної плити здійснюють 8 проходів електродом, що обертається. З'єднані таким чином деталі монтують в корпус кристалізатора, виготовлений з вуглецевої конструкційної сталі. 7 Комп’ютерна верстка А. Крулевський 60088 8 Підписне Тираж 24 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for manufacturing continuous casting mold

Автори англійськоюZelenin Vitalii Ivanovych, Kavunenko Petro Mykhailovych, Polieschuk Mykhailo Anatoliiovych, Nikitiuk Yurii Anatoliiovych

Назва патенту російськоюСпособ изготовления кристаллизатора установки непрерывного литья металлов

Автори російськоюЗеленин Виталий Иванович, Кавуненко Петр Михайлович, Полещук Михаил Анатольевич, Никитюк Юрий Анатольевич

МПК / Мітки

МПК: B22D 11/04

Мітки: виготовлення, безперервного, кристалізатора, спосіб, лиття, установки, металів

Код посилання

<a href="https://ua.patents.su/4-60088-sposib-vigotovlennya-kristalizatora-ustanovki-bezperervnogo-littya-metaliv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення кристалізатора установки безперервного лиття металів</a>

Попередній патент: Пристрій для направленого руйнування гірських порід

Наступний патент: Спосіб шліфування жолоба плоскої деталі

Випадковий патент: Спосіб лікування хворих на негоспітальну пневмонію вірусної етіології нетяжкого перебігу