Спосіб виготовлення великих поковок

Номер патенту: 60114

Опубліковано: 15.09.2003

Автори: Лиманський Олександр Вадимович, Станков Юрій Миколаєвич, Кальченко Петро Павлович, Олешко Віктор Михайлович

Формула / Реферат

Спосіб виготовлення великих поковок, при якому нагріту заготівку попередньо деформують, чергуючи операції протягування й осаджування з наступним остаточним обтисненням до поковочних розмірів, який відрізняється тим, що після першого осаджування виконують сплющування заготівки уздовж подовжньої осі, а після другого здійснюють розгонку заготівки до утворення випуклості шляхом почергового її обтиснення відносно подовжньої і поперечної осі, при цьому після кожного почергового обтиснення отриману випуклість обкатують по бічній поверхні перпендикулярно площині розгонки не менш як два рази.

Текст

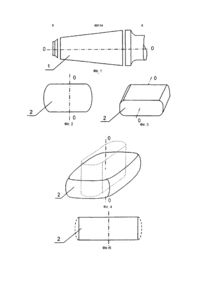

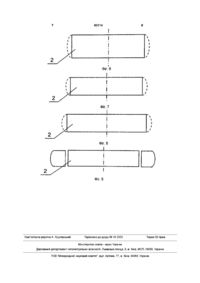

Спосіб виготовлення великих поковок, при якому нагріту заготівку попередньо деформують, чергуючи операції протягування и осаджування з наступним остаточним обтисненням до поковочних розмірів, який відрізняється тим, що після першого осаджування виконують сплющування заготівки уздовж подовжньої осі, а після другого здійснюють розгонку заготівки до утворення випуклості шляхом почергового и обтиснення відносно подовжньої і поперечної осі, при цьому після кожного почергового обтиснення отриману випуклість обкатують по бічній поверхні перпендикулярно площині розгонки не менш як два рази Винахід відноситься до галузі кування, а точніше - до особливих способів обробки металів тиском і може бути використаний при виготовленні великих поковок переважно з прямокутним перетином Відомий спосіб кування великих поковок, при якому виконують осаджування злитка, попередній обтиск заготівки і протягування спеціальними бійчиками (див , наприклад, опис винаходу по авторському свідоцтву СРСР № 795691, МПК B21J 1/04) Однак цим способом неможливо одержати велику поковку, тому що її маса обмежується можливостями кувальних засобів, які не забезпечують утримання злитка великої маси при обтисненні крайніх бічних ділянок заготівки подовжніми бійчиками Крім цього не забезпечується необхідна якість поковки через неусунення осьових дефектів Цей недолік у меншому ступені виявляється у відомому способі кування великих поковок за рахунок того, що в процесі кування вісь злитка змінюють з горизонтального розташування на вертикальне, що визначає більш інтенсивне переміщення металу в процесі кування, а, отже, сприяє закриттю і зварюванню порожнеч, пір і інших дефектів металургійного походження (див, наприклад, опис винаходу по авторському свідоцтву СРСР № 700254, МПК В21J 5/00) Даний спосіб кування поковок приймається за прототип Відомий спосіб і той, який заявляється, мають наступні подібні ознаки заготівку нагрівають, потім виконують попередню деформацію, чергуючи операції протягування й осаджування з наступним остаточним обтисненням до поковочних розмірів До недоліків відомого способу кування варто віднести високу трудомісткість, обумовлену великою КІЛЬКІСТЮ кантувань і одержуваних протягуванням у подовжньому напрямку обтиснень заготівки Крім того одержання довгих кінцевих частин заготівок, які потім обрубуються, обумовлює підвищену витрату металу В основу винаходу покладена задача - знизити трудомісткість виготовлення великих поковок при одночасному зниженні витрат металу за рахунок технічного результату, що полягає в більш раціональному перерозподілі металу в процесі кування в подовжньому і поперечному напрямках Для досягнення цього технічного результату в способі виготовлення великих поковок, при якому нагріту заготівку попередньо деформують, чергуючи операції протягування й осаджування з наступним остаточним обтисненням до кувальних розмірів, - після першого осаджування виконують сплющування заготівки уздовж подовжньої осі, а після другого - здійснюють розгонку заготівки до утворення випуклості шляхом почергового и обтиснення відносно подовжньої і поперечної осі, при цьому після кожного почергового обтиснення одержану випуклість обкатують по бічний поверхні о (О 60114 перпендикулярно площині розгонки не менш як за два рази Між ВІДМІТНИМИ ознаками винаходу і технічним результатом мається причинно-наслідковий зв'язок За рахунок того, що після першого осаджування здійснюють сплющування заготівки, а після другого - розгонку, шляхом почергового обтиснення заготівки відносно подовжньої і поперечної осі до утворення випуклості, яку обкатують по бічній поверхні, - знижується в цілому КІЛЬКІСТЬ кантувань і обтиснень заготівки, що визначає зменшення трудомісткості способу Одночасно з цим завдяки операціям розгонки заготівки в двох напрямках і обкатування випуклості знижена витрата металу за рахунок зменшення довжини кінцевих частин поковки На прикладених кресленнях показана технологічна схема виготовлення великих поковок, де - на фіг 1 схематично показана заготівка після білітировки злитка, - на фіг 2 зображена заготівка після першого осаджування, - на фіг 3 зображена заготівка після її сплющування уздовж подовжньої осі - на фіг 4 показана заготівка після кантування на 90° і другого осаджування, - на фіг 5 показана заготівка після розгонки по ширині й обкатування випуклості, - на фіг 6 показана заготівка після розгонки по довжині й обкатування випуклості, - на фіг 7 показана заготівка після розгонки по ширині й обкатування випуклості, - на фіг 8 показана заготівка після розгонки по довжині й обкатування випуклості, - на фіг 9 показана заготівка після протягування й обрубання кінцевих частин, Спосіб, який заявляється, здійснюється в наступній ПОСЛІДОВНОСТІ ДІЙ Злиток 1 (фіг 1) білітирують на конус і роблять вирубку заготівки Роблять перше осаджування заготівки 2 (фіг 2) потім и кантують на кут 90° і сплющують шляхом обтиснення уздовж подовжньої осі 0'0' (фігЗ) Повторно осаджують заготівку, попередньо скатувавши и на кут 90° (фіг 4) Виконують послідовну розгонку шляхом обтиснення заготівки 2 (фіг 5 і 7) по ширині, а потім по довжині (фіг 6 і 8), з попереднім кантуванням і повертанням заготівки перед кожною розгонкою Після КОЖНОГО обтиснення заготівки в процесі її розгонки одержану випуклість обкатують по бічній поверхні перпендикулярно площини розгонки не менш як за два рази Заготівку 2 (фіг 9) протягують і виконують обрубку кінцевих частин Здійснюють протягування заготівки до поковочних розмірів з одержанням поковки 3 (на кресленнях не показано) У порівнянні з відомим способом спосіб виготовлення поковки, який заявляється, має меншу трудомісткість за рахунок скорочення числа кантувань і обтиснень заготівки і забезпечує даним набором технологічних операцій зниження витрати металу, тому що завдяки операціям розгонки й обкатування випуклостей зменшується довжина кінцевих частин поковки, які обрубуються Конкретний приклад здійснення способу ВИХІДНІ дані Розміри кування - 1050 х 3200 х 3270мм, маса - 88т, матеріал - сталь Ст52-3 Злиток масою 170т піддавався куванню з розрахунку шести виносів У першому виносі зроблена білітировка злитка на конус 02080/2200 у двох нижніх бійчиках і вирубка заготівки В другому виносі зроблене осаджування заготівки на діаметр 2700мм, кантування на кут 90°, обтиснення до Н = 2300мм і кантування на той же кут У третьому виносі зроблене осаджування обтиснутої заготівки на розміри 2800 х 3100 х 1500мм, поворот заготівки на кут 90°, потім розгонка по ширині до розміру 3000мм і обкатування Після ЦЬОГО заготівку скантовали на 90° і повернули на 180°, зробили розгонку по довжині до розміру 3300мм, потім скантовали на 90° і зробили обкатування випуклості до розміру 3300мм У четвертому виносі заготівку 2 скантовали і повернули на кут, рівний ВІДПОВІДНО 90° і 180°, і зробили розгонку по ширині до розміру 3300мм Далі скантовали на 90° і зробили обкатування випуклості до розміру 3300мм, після чого знову скантовали і повернули заготівку і зробили розгонку по довжині до розміру 3500мм, з наступним кантуванням заготівки на 90° і обкатуванням випуклості до розміру 3500мм Обкатування випуклостей після кожного послідовного обтиснення зроблено по бічній поверхні перпендикулярно площини розгонки У п'ятому виносі зробили протягування і вирубку заготівки до розмірів 1200 х 3300 х 3200мм У шостому виносі охолоджену на повітрі до температури 850 - 830°С і обтиснуту на поковочні розміри заготівку піддали ізотермічному отжигу в печі У порівнянні з відомим способом виготовлення поковок трудомісткість процесу кування знижена на 15%, а ЩІЛЬНІСТЬ металу по всьому обсязі задовольняє нормам ультразвукового контролю Зниженню трудомісткості процесу кування, крім більш раціонально обраних операцій кування заготівки, сприяло і те, що процес кування провадився без використання кувального патрона, тобто без використання підйомно-транспортних засобів, які обслуговують прес Це дає можливість виготовляти поковки значно більшої маси Заявлений спосіб забезпечує одержання побіжного ефекту - за рахунок використання операцій розгонки заготівки й обкатування випуклостей довжина кінцевих частин поковки, які обрубуються, у порівнянні з прототипом зменшена у 2 рази, що істотно зменшує витрату металу при виготовленні великих поковок 60114 о Фіг. 1 1 I /О 0 0 о Фіг. 2 Фіг. З Фіг.і5 60114 Фіг. 7 Фіг. 8 Фіг. 9 Комп'ютерна верстка А Крулевський Підписано до друку 06 10 2003 Тираж39 прим Міністерство освіти і науки України Державний департамент інтелектуальної власності, Львівська площа, 8, м Київ, МСП, 04655, Україна ТОВ "Міжнародний науковий комітет", вул Артема, 77, м Київ, 04050, Україна

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for production large forgings

Автори англійськоюKalchenko Petro Pavlovych, Oleshko Viktor Mykhailovych

Назва патенту російськоюСпособ изготовления больших поковок

Автори російськоюКальченко Петр Павлович, Олешко Виктор Михайлович

МПК / Мітки

МПК: B21J 1/04

Мітки: поковок, великих, спосіб, виготовлення

Код посилання

<a href="https://ua.patents.su/4-60114-sposib-vigotovlennya-velikikh-pokovok.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення великих поковок</a>

Попередній патент: Спосіб сепарації сипких матеріалів і пристрій для його здійснення

Наступний патент: Піца і спосіб її виготовлення

Випадковий патент: Футбольні ворота