Спосіб виготовлення поковок на радіально-обтискних машинах

Номер патенту: 37939

Опубліковано: 15.05.2001

Автори: Лазоркін Віктор Андрійович, Артамонов Юрій Вікторович, Бедросова Лариса Василівна, Терновий Юрій Федорович

Текст

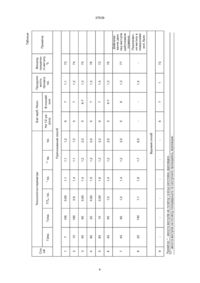

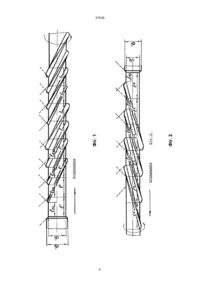

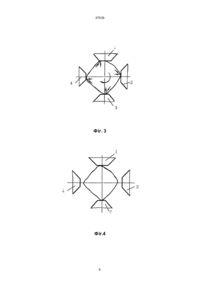

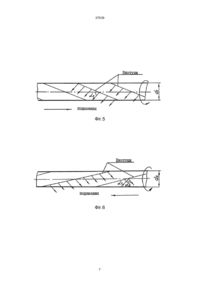

1. Спосіб виготовлення поковок на радіальнообтискних машинах, який включає нагрівання заготовок круглого перерізу, кування її обтисненням з чотирьох боків за декілька проходжень на чотирибойковій радіально-обтискній машині в бойках з калібрувальними ділянками, з формуванням при проходженні чотирьох рядків, розташованих на її боковій поверхні, гвинтоподібних виступів різної вишини та ширини, і наступне їх де формування, подавання заготовки між обтисненнями на величину більшу за довжину калібрувальних ділянок бойків, кантування та проміжне підігрівання заготовки, відмінний тим, що розміри виступів в кожному рядку збільшуються від початку до кінця заготовки при кожному проходженні, а при кожному новому проходженні формують виступи, більші A (54) СПОСІБ ВИГОТОВЛЕННЯ ПОКОВОК НА РАДІАЛЬНО-ОБТИСКНИХ МАШИНАХ 37939 ковій поверхні, гвинтоподібних виступів різної ширини та вишини та наступне їх деформування, подавання заготовки між обтисненнями на величину, більшу за довжину калібрувальних ділянок бойків, кантування та проміжні підігрівання заготовки новим є те, що розміри виступів в кожному рядку зростають від початку до кінця заготовки на кожному проході, а на кожному новому проході формують виступи з більшими розмірами відносно попереднього, при цьому під час кожного окремого обтиснення, одночасно з деформуванням виступів в радіальному напрямку, здійснюють їх деформування зсувом в тангенціальному напрямку під кутом 10-80° до повздовжньої осі заготовки, а на кожному наступному проході змінюють напрямок відносно попереднього на кут 20-160°, окрім того, проміжні підігрівання заготовки здійснюють шляхом пластичного деформування виступів на кожному проході до температури Т = (0,90-1,0) Tв.г, де Tв.г - вер хня границя температурного інтервалу кування. Поставлена задача забезпечується також тим, що де формування двох пар виступів, розташованих в двох взаємно перпендикулярних площинах здійснюють змінно. Поставлена задача забезпечується також тим, що на кожному проході виступи де формують зі збільшенням частоти обтиснень від початку до кінця проходу витримуючи співвідношення: Нагріту заготовку подають до кувального блоку радіально-обтискної машини та обтискують її з чотирьох сторін бойками з калібрувальними ділянками з формуванням чотирьох рядків, розміщених на її поверхні, гвинтоподібних виступів різної ширини та вишини (фіг.1). Під час кування заготовки на протязі одного проходу її подавання збільшують від початку до кінця заготовки (l¢ > l), внаслідок чого виступи по ходу переміщення заготовки формують більших розмірів, порівняно з виступами, отриманими при перших обтисненнях (фіг.1). Отриману після першого проходження заготовку з виступами обтискують зі зміною напрямку подавання на протилежний (фіг.2). При цьому, під час кожного окремого обтиснення, одночасно з деформуванням виступів в радіальному напрямку, здійснюють їх деформування зсувом в тангенціальному напрямку під кутом a 1 = 10-80° до поздовжньої осі заготовки (фіг.2-4, 5), а на кожнім наступнім проході змінюють напрямок зсування виступів, відносно попереднього, на кут a 2 = 20-160° (фіг.6). Між проходами проміжні підігрівання заготовки здійснюють не в печі, а за рахунок деформаційного розігрівання підчас пластичного деформування виступів до температури на її поверхні Т = (0,91,0)Тв.г, де Т в.г - верхня границя температурного інтервалу кування. При кожному наступному проходженні формують виступи з більшими розмірами відносно попереднього проходу (фіг.1, 2). Збільшення виступів від початку до кінця заготовки при кожному проходженні, а також формування при кожному новому проходженні виступів більшого, відносно попереднього, розміру, та їхнє деформування як в радіальному, так і в тангенціальному напрямках зі зміною напрямку зсування після кожного проходження, забезпечують більш інтенсивне оброблення виливної структури металу, порівняно з відомим за прототипом способом. Окрім того, відпадає необхідність в додатковому підігріванні заготовки в печі, оскільки за рахунок інтенсивного пластичного деформування виступів на її поверхні підтримується температура, близька до оптимальної, зменшується кількість поверхневих де фектів у ви гляді розривів та за рахунок цього підвищується вихід придатного металу. Температура, яка підтримується на поверхні заготовки за рахунок її пластичного деформування, контролюється за допомогою оптичного пірометру, стаціонарно розміщеного на радіально-обтискній машині, та повинна бути в межах Т = (0,90-1,0)Тв.г, де Тв.г - вер хня границя температурного інтервалу кування. Якщо під час якогось проходження температура на поверхні заготовки виявиться занадто низькою, тобто Т 1,0Тв.г - можливе перегрівання металу на поверхні металу та, відповідно, її брак. Деформування виступів, сформованих при попередньому проходженні, на поверхні заготовки здійснюють як в радіальному, так і в тангенціальному напрямку під кутом a 1 = 10-80о до поздовж ν2 = 1,3...10,0 , ν1 де n 1;n 2- частота обтиснення виступів на початку та в кінці проходу, відповідно. Окрім того, поставлена задача забезпечується також тим, що на кожному новому проході збільшують частоту обтиснень виступів порівняно з попереднім. На фіг. 1 зображена частина деформованої заготовки з виступами, які мають різні ширину та вишину після першого проходу, а також інструмент у вигляді бойків 1-4; на фіг.2 зображена частина деформованої заготовки після другого проходу; на фіг.3-4 - переріз заготовки та схема обтиснення двох пар виступів одночасно; на фіг.5-6 - схема деформування виступів зсувом, 5 - на першому проході, 6 - на другому проході, 1-4 - камери бойків РОМ. lк1, lк2, lк3, lк4 - довжина калібрувальних ділянок, при цьому виконується нерівність lк1> lк2>lк3> lк4, l - величина подавання заготовки на початку кування, l¢ - величина подавання на проміжному стані кування, де l' > l, d3 - діаметр вихідної заготовки, d1 - умовний діаметр заготовки після першого проходу, d3 - d1 = Dd1 - величина обтиснення заготовки на першому проходу, d2 - умовний діаметр заготовки після другого проходу, d1 - d2 = Dd2 - величина обтиснення заготовки на, другому проходу, a 1 , a 2 кути між напрямками деформування зсувів та центральною віссю заготовки на другому і третьому проходах, відповідно. Стрілки на заготовках вказують напрямок деформування, а стрілки біля заготовок - напрямок їх подавання. Сутність запропонованого способу - наступна. Початкова заготовка має циліндричну форму. 2 37939 ньої осі заготовки (фіг.5). При цьому, якщо a 80о, ефектність цього деформування мала та не викликає суттєво го покращення якості металу. При кожному наступному проходженні змінюють напрямок зсування відносно попереднього на кут a 2 = 20-160о. В разі a 2 160°, не досягається значного покращення якості металу, внаслідок малих деформувань зсування. Запропонований спосіб виготовлення поковок може бути здійснений при змінному деформуванні двох пар виступів розташованих в дво х взаємноперпендикулярних площинах (фіг.4). За рахунок цього досягається більш інтенсивне оброблення осьової зони заготовки, а отже, і більш висока якість металу в осьовій зоні. Поставлена задача - підвищення якості поковок та продуктивності процесу при здійсненні способу за винаходом - забезпечується також тим, що під час кожного проходження виступи деформують зі збільшенням частоти обтиснень від початку до кінця проходу, витримуючи при цьому співвідношення n 2/n 1 = 1,3-10,0, де n 1, n 2 - частота обтиснень виступів на початку і в кінці проходу, відповідно, а також при кожному новому проходженні, порівняно з попереднім. В разі n 2/n 1 10,0, можливе перегрівання металу поверхневої зони заготовки. Приклад. Злитки діаметром 430 мм зі сталі Р6М5ФЗ нагріті до 1160°С кували на радіально-обтискній машині зусиллям 10,0 ME. Кування здійснювали за шість проходжень за такою схемою (вказані діаметри перерізу заготовки по проходах, мм) 430® 365®310®260®210®160®110, в бойках з довжинами калібрувальних ділянок lк1 = 25 мм, lк2 = = 40 мм, lк3 = 55 мм, lк4 = 70 мм. Швидкість подавання заготовки на початку першого проходження дорівнювала n = 15 мм/с. Під час кування при кожному проходженні формували чотири рядки виступів різної вишини та ширини, з подачами, більшими за довжини калібрувальної ділянки бойків. При цьому розміри виступів в кожному рядку збільшували від початку до кінця заготовки при кожному проходженні в 1,2-1,6 рази, а при кожному новому проходженні формували з розмірами в 1,1-1,З рази більшими за розмір виступів при минулому проходженні. Під час кожного окремого обтиснення, одночасно з деформуванням виступів в радіальному напрямку, здійснювали їх деформування зсувом в тангенціальному напрямку під кутом a 1 = 45° до поздовжньої осі заготовки, а при кожнім наступнім проходженні змінювали напрямок зсовування відносно попереднього на кут 90°. Проміжнепідігрівання заготовки здійснювали шляхом пластичного деформування виступів до температури Т = (0,9-1,0)Тв.г = (0,9-1,0)×1160°С = 1044-1160°С. Окрім того, при кожнім проходженні виступи деформували зі збільшенням частоти обтиснень від початку до кінця проходження, витримуючи при цьому співвідношення n 2/n 1 = 1,3-10,0, а також збільшуючи частоту обтиснень виступів при кожному проходженні в 1,1-1,5 рази, порівняно з попереднім. Для порівняння кування аналогічних злитків здійснювали за способом, прийнятим авторами за прототип, за такою ж схемою в бойках з калібрувальними ділянками lк1 = 45 мм, lк2 = 70 мм, lк3 = = 95 мм, lк4 = 120 мм. Величина подавання заготовки складала, відповідно, мм: 125,140,145,150,160 і 40. Отримані результати випробувань наведені в таблиці. Порівняно з відомим способом, запропонований спосіб виготовлення поковок на радіальнообтискних машинах дозволяє підвищити якість поковок за рахунок зниження карбідної неоднорідності на 0,5-1,0 бал, продуктивність процесу - на 2030% та вихід придатного металу - на 2-5%. Джерела інформації: 1. А.с. СССР № 1 147499, кл.В21 J1/4, 1982 г. 2. А.с. СССР № 1 570134, кл.В21 J1/04, 1988 г. 3 4 10 45 80 85 45 45 20 2 3 4 5 6 7 8 9 140 90 90 10 20 90 160 165 Град. 1,1 1,0 1,0 0,95 0,95 0,95 0,9 0,85 Т/Тв.г од. 1,8 1,4 1,4 1,6 1,5 1,4 1,4 1,1 * од. Технологічні параметри 1,7 1,2 1,2 1,3 1,2 1,2 1,1 1,1 од. Відомий спосіб 6,0 2,0 2,0 2,3 2,0 2,0 1,3 1,2 6 5 5 6 5 5 5 6 7 6 6-7 7 7 6-7 7 7 В осьовій зоні Бал карб. Неон. На 1/2 радіусу Пропонований спосіб ** од. Примітки: * - висота виступів на початку і в кінці заготовки, відповідно. ** - висота виступів на початку попереднього та наступного проходжень, відповідно. 7 Град. 1 Спо сіб 1 1,4 1,3 1,3 1,4 1,3 1,3 1,2 1,1 Продуктивність процесу од. 72 77 76 72 76 75 74 72 Винахід придатного металу % Деформування двох пар виступів здійснювали позмінно Перегрівання металу в поверхневій зоні, брак Примітка Таблиця 37939 Фіг. 2 Фіг. 1 37939 5 37939 Фіг. 3 Фіг.4 6 37939 Фіг.5 Фіг.6 7 37939 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 8

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of manufacturing forgings in radial-reduction machines

Автори англійськоюLazorkin Viktor Andriovych, Lazorkin Viktor Andriiovych, Ternovyi Yurii Fedorovych, Artamonov Yurii Viktorovych, Bedrosova Larysa Vasylivna

Назва патенту російськоюСпособ изготовления поковок на радиально-обжимных машинах

Автори російськоюЛазоркин Виктор Андреевич, Терновый Юрий Федорович, Артамонов Юрий Викторович, Бедросова Лариса Васильевна

МПК / Мітки

МПК: B21J 1/04

Мітки: радіально-обтискних, поковок, виготовлення, машинах, спосіб

Код посилання

<a href="https://ua.patents.su/8-37939-sposib-vigotovlennya-pokovok-na-radialno-obtisknikh-mashinakh.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення поковок на радіально-обтискних машинах</a>

Попередній патент: Пневмоударний пристрій

Наступний патент: Пожежна колонка

Випадковий патент: Трьохканальний магнітометричний пристрій для вимірювання компонент діпольних магнітних моментів джерел зовнішнього магнітного поля