Енергометалургійна установка для виробництва сплавів алюміній-кремній

Номер патенту: 6130

Опубліковано: 15.04.2005

Автори: Волков Віктор Юхимович, Карапетян Льова Грантикович, Лавренченко Георгій Костянтинович

Формула / Реферат

Енергометалургійна установка для виробництва сплавів алюміній-кремній з безперервнодіючою плавильною піччю шахтного типу, яка містить горн, верхні та нижні фурми, патрубок відведення шахтних газів, розташований у верхній частині, а також розташовані в нижній частині льотку для випуску шлаку і льотку для випуску розплавів оксидів, яка з'єднана з відновною піччю, з'єднаною з металоприймачем, при цьому нижня частина відновної печі з'єднана системою магістральних трубопроводів із газифікаторами кисню і суміші газів пропан-бутан, а верхня її частина через ексгаустер з'єднана з верхніми фурмами.

Текст

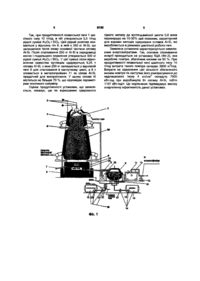

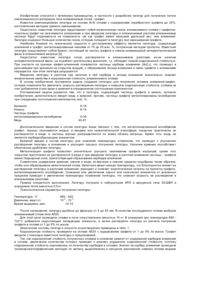

Енергометалурпйна установка для виробництва сплавів алюміній-кремній з безперервнодіючою плавильною піччю шахтного типу, яка містить Корисна модель відноситься до галузі металурги, зокрема до обладнання для пірометалурпйних процесів у кольоровій металурги, конкретно - до виробництва сплавів алюміній-кремній (Al-Si) з природної глинозем-кремнеземної сировини Сплави Al-Si використовують як основу для одержання силуміна ВІДОМІ різні конструкції плавильних печей, в яких періодично ведуть плавлення оксидів і відновлення їх до металів Заявникам невідомі установки, які включають в себе плавильну піч шахтного типу і відновну піч У зв'язку з цим жодна з відомих конструкцій печей не може бути обрана як прототип В основу корисної моделі поставлено задачу розробити енергометалурпйну установку для виробництва сплавів алюміній-кремній, в якій, за рахунок конструктивного і схемного вирішення, забезпечити підвищення ефективності виробництва сплавів алюміній-кремній і продуктивності установки, а також підвищення якості вказаних сплавів та спрощення технології Поставлена задача вирішена в енергометалурпйній установці для виробництва сплавів алюміній-кремній, що включає безперервно діючу плавильну піч шахтного типу, яка містить горн, верхні та нижні фурми, патрубок відведення шахтних газів, розташований у верхній частині, а також розташовані в нижній частині летку для випуску шлаку і летку для випуску розплавів оксидів, яка сполучена з відновною піччю, з'єднаною з метало горн, верхні та нижні фурми, патрубок відведення шахтних газів, розташований у верхній частині, а також розташовані в нижній частині льотку для випуску шлаку і льотку для випуску розплавів оксидів, яка з'єднана з відновною піччю, з'єднаною з металоприймачем, при цьому нижня частина відновної печі з'єднана системою магістральних трубопроводів із газифікаторами кисню і суміші газів пропан-бутан, а верхня и частина через ексгаустер з'єднана з верхніми фурмами приймачем, при цьому нижня частина відновної печі сполучена системою магістральних трубопроводів із газифікаторами кисню і суміші газів пропан-бутан, а верхня й частина через ексгаустер сполучена з верхніми фурмами Установка для виробництва сплавів алюмінійкремній зображена на кресленні Фіг 1 - схема установки, Фіг 2 - схема додаткової безперервнодіючої установки для збагачення повітря киснем Установка містить плавильну піч шахтного типу 1, у верхній частині якої розташовані колошник 2, патрубок відведення шихтних газів 3 і верхні фурми 4 Нижня частина плавільної печі шахтного типу 1 забезпечена горном 5, нижніми фурмами 6, леткою 7 для випуску шлаку і леткою 8 для випуску розплавів оксидів Летка 8 для випуску розплавів оксидів сполучена з верхньою частиною відновної печі 9 Відновна піч 9 за допомогою трубопроводу 10 сполучена з металоприймачем 11, який за допомогою трубопроводу 12 сполучений з вакуумнасосом 13 Нижня частина відновної печі 9 системою магістральних трубопроводів (окремими позиціями не показано) сполучена із газифікатором кисню 14 і газифікатором суміші газів пропанбутан 18 Газифікатор кисню 14 включає ізотермічну ємність 15, насос 16 і атмосферний випарювач 17 До складу газифікатора суміші газів пропанбутан 18 входять ємність 19, насос подачі рідкої суміші пропан-бутан 20, атмосферний випарювач СО S О) 6130 21 і перегрівник 22. Крім того, верхня частина відновної печі 9 через ексгаустер 23 сполучена з верхніми фурмами 4. Для зручності опису роботи установки позицією 24 показано шар шихти, позицією 25 - шар шлаку, а позицією 26 - шар плаву АІ2Оз і SiO2. Процює установка таким чином. В плавильну піч шахтного типу 1 через колошник 2 безперервно завантажується вуглецьвмісна шихта (поз. 24 на Фіг.1). Піч 1 має футеровку а ззовні - теплоізоляцію. Джерелом тепла для процесу плавлення оксидів, які входять до складу вуглецьвмісної шихти, служить вуглець, що входить до її складу, спалюваний в атмосфері печі 1. Через нижні фурми 6 у піч 1 подається повітря, збагачене киснем до 60%. У верхню частину печі 1 через верхні фурми 4 за допомогою ексгаустера 23 подається з відновної печі 9 газ, який переважно містить Н2, СО, СзНв і С4Ню. Цей газ дозволяє проводити інтенсивний розігрів шихти, що суттєво прискорює плавку АЬОз і SiC>2, а також запобігає появу в подальшому трудно відновлювальних карбідів АЦСз і SiC. В процесі роботи плавильної печі 1 в нижній частині горна 5 збирається розплав (позиція 26 на Фіг.1) АІ2Оз і SiO2, а у верхній частині горна 5 шлак (позиція 25 на Фіг.1). Періодично шлак випускається з плавильної печі 1 через летку 7 для випуску шлаку назовні, а рідкий розплав оксидів через летку 8 подається до відновної печі 9. Унизу відновної печі 9 знаходиться залишок сплаву Al-Si, який залишився після зливу попередньої партії. Наприклад, при продуктивності плавильної печі 1 десять тон шихти на годину у відновній печі 9 слід залишати ~ 250 кг сплаву Al-Si. Тепловий ефект реакції окислювання АІ і Si дорівнює 8.6 кВт.год/кг. На спалювання 1 кг сплаву необхідно 1 кг кисню. Таким чином, після згоряння 250 кг сплаву Al-Si утворюється 500 кг АІ2О3 і SiO2. Теплота, яка одержана в процесі алюмотерапії, тобто спалювання частини сплаву Al-Si в середовищі кисню, потрібна, по-перше, для перегріву розплаву АІ2Оз і SiO2, який злито з горна 5 плавильної печі 1 у відновну піч 9 і, по-друге, для компенсації витрат тепла на дисоціацію суміші газів пропан-бутан, що використовується для відновлення оксидів, які утворилися сажестим вуглецем. Далі на поверхню рідкого сплаву Al-Si у відновній печі 9 через летку 8 надходить розплав АІгОз і SiO2. В процесі зливу вказаного розплаву через нижні фурми 6 у залишковий рідкий сплав Al-Si подається певна кількість кисню із газифікатора кисню 14. Газифікатор кисню 14 забезпечує можливість подавати кисень з тиском до 200 кге/см2 через рідкий сплав Al-Si. Велика кількість теплоти, що утворюється при цьому, перегріває рідкі АІ2Оз і SiO2, які зливаються у цю мить у відновну піч 9 і розплавляє АІ2Оз і SiO2, які додатково утворилися після горіння сплаву Al-Si в атмосфері кисню. Після цього подача кисню припиняється і починається подача через шар рідких АІ2Оз і SiC>2 суміші газів пропан-бутан із газифікатора суміші газів пропанбутан 18. Перегрів суміші газів пропан-бутан відбувається за рахунок теплоти згоряння частини шахтних газів в середовищі повітря, збагаченого киснем. Перегрів є обов'язковим, через те, що дисоціація суміші пропан-бутан відбувається з поглинанням теплоти. Перегріта суміш газів пропан-бутан з температурою 1600°С через нижні фурми 6 подається в розплав рідких АІгОз і SiO2. Тиск суміші газів підтримується на рівні 60-70 кгс/см2. При дисоціації суміші газів в розплаві, який виконує функцію каталізатора, виділяється сажестий вуглець, який є високоефективним відновлювачем АІ 2 О 3 і SiO2 до, відповідно, чистих АІ і Si. Після завершення процесу відновлення АІ2Оз і SiO2 сплав Al-Si, у рідкому стані, за допомогою вакуумнасоса 13 зливається в металоприймач 11. У відновній печі 9 залишається 250 кг рідкого сплаву Al-Si для початку нового відновного циклу. Збагачення повітря киснем відбувається на відповідній установці, яка є додатковим пристроєм і не є предметом корисної моделі. У вказаній установці для виробництва кисню з повітря використовується явище суттєво більш швидкої адсорбції алюмосилікатними молекулярними ситами азота, ніж кисню. В установці короткоциклової адсорбції (КЦА) застосовуються два вида адсорбента: перший - першопочатковий захистний шар для видалення вологи і забруднень з повітря (в основному СО2), а другий - робочий шар для видалення азоту з повітря. В якості другого молекулярного сита використовується природний цеоліт, який відноситься до класу клиноптидолитів. Для відокремлювання азота від кисню повітря спочатку стискають у повітродувці 27 до тиску 0.1-0.2 кгс/см2 надл., а далі подають в перший адсорбер 28. Одночасно з цим у другому адсорбері 29 протікає процес підвищення тиску за рахунок відбору частини потоку після першого адсорбера 28 (-5%). Третій адсорбер ЗО в цей час знаходиться в стадії регенерації. Регенерація третього адсорбера ЗО здійснюється при його вакуумуванні двоступеневим вакуумнасосом 32. Тиск регенерації при цьому коливається в межах 0.3-0.5 кгс/см . Азот, волога і забруднення уходять по лінії залишкового газу і далі викидаються в атмосферу. Чистота кисню, як продукту, що одержується на виході з адсорбера може досягати 95%. Основною забруднюючою його домішкою є, головним чином, інертний газ аргон. На лінії подачі кисню установлений компресор 31, який забезпечує його подачу в плавильну піч шахтного типу 1 під тиском 4 кгс/см2 надл. Циклограма роботи керуючих клапанів установки КЦА налагоджується таким чином, щоб з неї у плавильну піч шахтного типу 1 (Фіг.1) надходило повітря, збагачене киснем до 60 %. При такому вмісту кисню в повітрі теоретична температура в зоні горіння складає 3000°С. Реальна температура реакційного простору 2300°С, що вище температури плавлення АІ2Оз (2030°С) і SiO2 (1750°C). Конструктивні, схемні і технологічні переваги установки, що заявляється, та їх новизна дозволяють забезпечити безперервне виробництво сплаву Al-Si пірометалургійним методом з природної глинозем-кремнеземної сировини. Потоки газів, які зазвичай викидаються в атмосферу на існуючих подібних виробництвах, ефективно використовуються всередині енергометалургійної установки. 6130 Так, при продуктивності плавильної печі 1 шахтного типу 10 т/год, в ній утворюється 5,5 т/год рідкої суміші АІгОз і ЭЮг. Цей рідкий розплав зливається у відновну піч 9, в якій є 250 кг Al-Si, що залишилися після зливу основної частини сплаву Al-Si. Після спалювання 250 кг Al-Si в середовищі кисню і подальшого плавління утворюється 500 кг рідкої суміші АІгОз і SiO2. У цієї суміші після відновлення сажестим вуглецем одержується 6,25 т сплаву Al-Si, з яких 250 кг залишається у відновній печі 9 для спалювання в наступному циклі, а 6 т зливається в металоприймач 11 як сплав Al-Si, придатний для використання. У цьому сплаві АІ міститься не більше 70 %, що відповідає параметрам технічного силуміну. Оцінка продуктивності установки, що заявляється, показує, що по відношенню одержаного гідного металу до вуглецьвмісної шихти 0,6 вона перевершує на 10-30% цей показник, характерний для відомих методів одержання сплавів Al-Si, які виробляються в режимах циклічної роботи печі. Заявлена установка характеризується невеликими енерговитратами. Так, основне споживання енергії приходиться на установку КЦА (Фіг.2), яка виробляє повітря, збагачене киснем на 60 %. При продуктивності плавильної печі шахтного типу 10 т/год витрата такого повітря складає 3800 м3/год. Витрати на одержання цієї кількості збагаченого киснем повітря та наступне його компресування до надлишкового тиску 4 кгс/см2 складуть 7000 кВтгод при виробництві 6т сплаву Al-Si, тобто 1167 кВтгод/т. Це порівняння підтверджує високу енергетичну ефективність даної установки. атмосферу Фіг. 1 візо гкдатяа ЗБАГАЧЕНЕ КИСНІМ ЗАЛИШ! ГАЗ ФІГ. 2 Комп'ютерна верстка А. Крулевський Підписне Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП "Український інститут промислової власності", вул. Глазунова, 1, м. Київ - 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюAn energy and metallurgical unit for producing aluminium-silicon alloys

Автори англійськоюLavrenchenko Heorhii Kostiantynovych

Назва патенту російськоюЭнергометаллургическая установка для производства сплавов алюминий-кремний

Автори російськоюЛавренченко Георгий Константинович

МПК / Мітки

МПК: C22C 1/10, C22C 21/02

Мітки: енергометалургійна, установка, алюміній-кремній, сплавів, виробництва

Код посилання

<a href="https://ua.patents.su/4-6130-energometalurgijjna-ustanovka-dlya-virobnictva-splaviv-alyuminijj-kremnijj.html" target="_blank" rel="follow" title="База патентів України">Енергометалургійна установка для виробництва сплавів алюміній-кремній</a>

Попередній патент: Датчик моменту

Наступний патент: Спосіб моделювання антифосфоліпідного синдрому

Випадковий патент: Легкозбірна будівля для утримання телиць