Спосіб рідинної обробки текстильних паковок та пристрій для його здійснення

Номер патенту: 61894

Опубліковано: 15.12.2003

Автори: Сис Вячєслав Борисович, Старун Наталя Валентиновна, Бардачов Юрій Миколайович

Формула / Реферат

1. Спосіб рідинної обробки текстильних паковок попереднім вакуумуванням паковки і здійсненням, з одночасним нагрівом, примусової циркуляції обробляючого розчину в радіальному напрямку тіла паковки, який відрізняється тим, що циркуляцію здійснюють з одночасним зонним динамічним розущільненням тіла паковки - прикладанням зустрічно спрямованих радіальних зусиль по нормалі до твірних зовнішньої та внутрішньої поверхонь паковки і обертанням однієї або кількох зон прикладання радіальних зусиль по колу тіла паковки, причому вакуумування виконують протягом всього часу рідинної обробки, а додатковий нагрів структури паковки здійснюють електромагнітним надвисокочастотним полем в радіальній зоні, яка пересувається по колу тіла паковки.

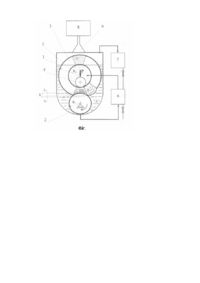

2. Пристрій для обкатки текстильних паковок, який включає каток, змонтований на нерухомих опорах з можливістю його примусового обертання відносно осі, контактуючий по твірній з боковою поверхнею тіла паковки, і притискний валик, контактуючий по твірній з внутрішньою поверхнею тіла паковки, вісь якого розташована паралельно і в одній площині з осями катка і паковки, який відрізняється тим, що пристрій замкнений у герметичній ємності з приєднаними до її внутрішнього об'єму системами вакуумування, циркуляції рідини і зонного надвисокочастотного нагріву тіла паковки, причому каток виконаний рифленим по твірних, а опори осей катка і притискного валика з обох боків виконані із можливістю попарного з'єднання пружними елементами.

Текст

Винахід відноситься до текстильної промисловості і може бути використаний в процесах рідинної обробки переважно текстильних матеріалів в паковках. Відомий спосіб підготовки паковок до рідинної обробки, який включає обкатку паковки для роз ущільнення її зовнішніх та середніх шарів шляхом прикладання радіальних зусиль по нормалі до тіла паковки та переміщення зони прикладання радіальних зусиль по колу паковки (А.С. СССР №1583500, кл. D06B 23/00, 1990). Вказаний спосіб дозволяє підвищити якість рідинної обробки паковок, але здійснюється як окрема, попередня до процесу рідинної обробки операція. Тому спосіб передбачає консервацію нових властивостей, одержаних паковкою в процесі обкатки, до моменту використання цих властивостей в процесі рідинної обробки, що потребує додаткових витрат енергії та часу. Відомий спосіб підготовки паковок до рідинної обробки шляхом попереднього вакуумування (Текстильная химия (физическая химия крашения) в 2 ч.: Пер, с англ. / Р,Х. Петере. - М.: Легпромбытиздат, 1989, с.304). Застосування цього способу дозволяє покращити якість рідинної обробки за рахунок видалення повітря із тіла паковки та покращення зволожування її структури, однак при цьому не завжди можуть бути видалені бульбашки повітря, блоковані в ущільнених контакгних площадках шарів пресуючою дією тиску, який виникає між шарами. Тому частина поверхні контактних площадок, особливо поблизу перфорованого осердя, виявляється недосяжною для потока розчину, що негативно впливає на якість рідинної обробки. Відомий плюсовочно-накатний спосіб фарбування текстильного матеріалу шляхом нанесення на матеріал розчину фарбника з послідуючим намотуванням матеріалу на неметалевий вал, загортанням його у поліпропіленову плівку і розміщенням у такому вигляді у мікрохвильовій камері, де його опромінюють за допомогою хвильоводів електромагнітним полем надвисокої частоти (Мельников Б.Н. и др. Современное состояние и перспективы развития технологии крашения текстильных материалов. - М: Легкая и пищевая промышленность, 1983, с. 199). Головною перевагою надвисокочастотного нагріву паковок у порівнянні з іншими способами нагріву, зв'язаними із зовнішнім підводом тепла за рахунок теплопроводності, є перетворення енергії злектромагнітного поля в тепло безпосередньо в пористій структурі паковки, що забезпечує інтенсивний і практично безінерщиний нагрів всього об'єму тіла паковки. Однак у плюсовочнонакатному способі надвисокочастотний нагрів текстильного матеріалу здійснюється після закінчення операції рідинної обробки, що не дозволяє покращити умови масообміну та якість в процесі рідинної обробки. Найбільш близьким по технічній суті та досягаємому технічному результаті до запропонованого технічного рішення є спосіб рідинної обробки паковок шляхом попереднього вакуумування, здійснення примусової безперервної циркуляції оброблюючого розчину в радіальному напрямку тіла паковки на протязі всього часу обробки з поступовим прогрівом объему паковки потоком оброблюючого розчину (В.Ф. Андросов, С.А. Александров и др. Крашение пряжи в паковках. - М.: Легкая индустрия, 1974, с. 45). Головним недоліком такого способу є складність досягнення високої якості рідинної обробки навіть при великих витратах енергії та часу. Крім того, із економічних міркувань, спосіб придатний тільки для обробки великих партій паковок. Наприклад, загальний час фарбування бавовняних швейних ниток 21,7 тексх3 фарбником Прямий чорний 3 в апараті периодичної дії фірми Hisaka (Японія) складає 3 години. На протязі всього цього часу насосний агрегат потужністю 50кВт безперервно прокачує крізь паковки 25л/(хвил-кг) оброблюючого розчину, долаючи гідравлічний опір близько 2-10Па. При цьому 5м розчину та 400кг оброблюємого матеріалу спочатку поступово нагрівають від 20°С до 90°С, а потім витримують на цьому рівні 45 хвилин. І, незважаючи на такі витрати, часто не вдається уникнути неровноти фарбування та точкового непрофарблення нитей, особливо при фарбуванні кручених нитей великої кількості складань та великої лінійної щільності в темні кольори. В той же час у безперервних процесах фарбування бавовняних тканин прямими фарбниками тривалість контакту матеріалу з фарбувальним розчином складає 5...60с, а загальний час процесу - всього декілька хвилин. Така велика різниця в часі обробки пояснюється, в першу чергу, значно більш складною структурою тіла паковки у порівнянні із структурою тканини, і свідчить про те, що раціональна обробка паковок неможлива без урахування, наприклад, ущільнених тиском, який виникає між шарами, контактних площадок стикання сусідніх шарів. Величина тиску змінюється у радіальному напрямку і досягає максимума на поверхні перфорованого осердя. Крім того, в процесі рідинної обробки тиск різко зростає внаслідок усадки матеріалу, сягаючи і О6 Па. Під дією тиску, а також внаслідок пластифікації зволожених волокон, виникає перетискання шарів текстильного матеріалу в контактних площадках і зменшення відстані між шарами, що приводить до зменшення пористості цих ділянок. Крім того, в контактних площадках виникає блокування бульбашок повітря, котрі перешкоджають доступу оброблюючого розчину до поверхні матеріалу, що погіршує якість рідинної обробки і значно збільшує час доставки, чим і пояснюється велика тривалість рідинної обробки по способупрототипу. Зменшення пористості викликає обмеження швидкості циркулюючого потоку розчину через тіло паковки, що також негативно впливає на якість рідинної обробки. В способі-прототипі для компенсації обмеження швидкості циркулюючого потоку підвищують потужність насосного агрегату, однак це негативно впливає на умови масообміну в структурі паковки внаслідок підвищення її гідравлічного опору, фільтраційних деформацій, пресуючої дії гідродінамічного напору потока, що у сукупності викликає значний зріст нераціональної частини витрат енергії та сприяє погіршенню якості обробки. Завданням винаходу є створення способу рідинної обробки матеріалу в паковках та пристрою для його здійснення, які завдяки своїм технологічним і конструктивним можливостям дозволили б покращити якість рідинної обробки за рахунок покращення умов масообміну в ділянках зниженої пористості і зменшити швидкість циркулюючого потоку. Рішення поставленої задачі досягається внаслідок того, що в способі рідинної обробки текстильних паковок шляхом попереднього вакуумування паковки і здійснення, з одночасним нагрівом, примусової циркуляції оброблюючого розчину в радіальному напрямку тіла паковки, передбачені такі відміни: циркуляцію здійснюють з одночасним зонним динамічним розущільненням тіла паковки шляхом прикладання зустрічно спрямованих радіальних зусиль по нормалі до твірних зовнішньої та внутрішньої поверхонь паковки і обертанням однієї або кількох зон прикладання радіальних зусиль по колу тіла паковки, причому вакуумування виконують на протязі всього часу рідинної обробки, а додатковий нагрів структури паковки здійснюють електромагнітним надвисокочастотним полем в радіальній зоні, яка пересувається по колу тіла паковки. У порівнянні із прототипом, в якому циркуляція оброблюючого розчину крізь тіло паковки здійснюється з відносно високою швидкістю безперервно на протязі всього часу рідинної обробки, що викликано прагненням досягти максимального видатку розчину з метою подолання труднощів одержання якісної продукції і вимагає великих нераціональних витрат енергії та часу, у пропонуємому способі безпосередньо в процесі рідинної обробки здійснюють зонне динамічне розущільнення тіла паковки, що дозволяє виконувати її обробку циркулюючим потоком послідовно та почергово ділянка за ділянкою у сприятливих умовах розущільнення і, тим самим, покращити якість обробки матеріалу із можливістю одночасного зменшення швидкості циркулюючого потоку, а додатковий ефект забезпечує зона підводного віджиму, яка передує зоні динамічного розущільнення. Зменшення швидкості циркулюючого потоку досягається також завдяки можливості використання оброблюючої ванни дуже низького модуля, до 1:1, що дозволяє зменшити кратність циркуляції з одночасним дальшим покращенням якості та прискоренням обробки, в той час як у прототипі модуль оброблюючої ванни складає не менш як 1:12...1:5. В зоні динамічного розущільнення зростає пористість, в контактних площадках виникає змінний тиск, який сприяє оновленню розчину в шарах матеріалу, а також виникає взаємне зміщення шарів з безперервним оголенням контактних площадок, що значно покращує умови протікання масообмінних процесів. Оскільки зона розщільнення безперервно переміщується по колу паковки, дії розущільнення поступово і почергово піддається все тіло паковки. При оголенні контактних площадок здійснюється також розблокування повітряних бульбашок, які негайно видаляються. В способі-прототипі вакуумування наковки здійснюється тільки як попередня операція перед початком рідинної обробки, тому в процесі циркуляції в структурі паковки, незважаючи на попереднє її вакуумування, неминуче виділяються газові бульбашки із оброблюючого розчину, в якому вони завжди містяться, і закріплюються в порах, особливо у вузьких капілярах контактних площадок, ще більш утруднюючи доступ потоку розчину. У пропонуємому способі передбачено безперервне вакуумування розчину та оброблюємого матеріалу на протязі всього часу рідинної обробки. У прототипі неможливість вакуумування на протязі всього часу обробки обумовлена необхідністю використання швидкохідного високопродуктивного насосу, в умовах високої температури робота котрого погіршується внаслідок кавітаційних явищ, Тому у способі-прототипі обробка здійснюється, навпаки, в умовах підвищеного тиску 2,5-105Па. При цьому неминуче відбувається інтенсивне розчинення повітря в оброблюючому розчині, яке в процесі циркуляції виділяється в структурі паковки в умовах режиму течії, близького до турбулентного, і закріплюється у вигляді бульбашок, при цьому також утворюється піна завдяки поверхнево-активним речовинам, які входять до складу оброблювального розчину. Защемлення бульбашок зменшує доступ потока оброблюючого розчину до поверхні матеріалу, а утворення піни сприяє росту гідравлічного опору паковки, що ускладнює одержання якісної продукції. У пропонуємому способі весь цикл рідинної обробки здійснюється за відсутністю повітря і без застосування поверхнево-активних речовин, а також без використання швидкохідного циркуляційного насосу, що дозволяє повністю виключити утворення піни та защемлення повітря, і в сполученні з динамічним розщільненням дозволяє значно покращити умови проникнення доставляємої речовини в шари матеріалу. Для прискорення цього процесу ефективні використання високої температури. В способі-прототипі нагрів структури паковки здійснюється потоком циркулюючого розчину за рахунок теплопроводності, внаслідок чого швидкість нагріву найменш пористих ділянок, тобто контактних площадок, виявляється найменшою, що негативно позначається на якості, а також тривалості процесу рідинної обробки. У понуємому способі додатковий нагрів добре зволоженої та обробленої у попередніх операціях структури паковки здійснюється енергією електромагнітного надвисокочастотного поля, що дозволяє реалізувати домінуючий нагрів контактних площадок та значно прискорити в них масообмінні процеси. Додаткова активізація масообміну забезпечується за рахунок бурхливого кипіння розчину при нагріванні у вакуумі. При цьому, оскільки паковка безперервно обертається, то виникає періодичне чергування обробок у зоні динамічного розщільнення та зоні прикладання надвисокочастотної енергії, перша з яких створює умови для прискорення масообміну, а інша їх реалізує, а оскільки в зоні динамічного розщільнення безперервно відбувається ще й оголення контактних площадок, то надвисокочастотній обробці підлягають кожен раз нові площадки, що забезпечує високу якість обробки. Найбільш близьким по технічній сутності та досягаємому результатові до пропонуємого технічного рішення є пристрій для обкатки текстильних паковок, який включає каток, змонтований на нерухомих опорах з можливістю його примусового обертання відносно осі, контактуючий по твірній з боковою поверхнею тіла паковки, і притискний валик, контактуючий по твірній з внутрішньою поверхнею тіла паковки, ось якого розташована паралельно і в одній площині з осями катка і паковки (А.С. СССР №1583500, кл. D06B 23/00,1990). Однак у пристрої-прототипі неможливо здійснити вакуумування, циркуляцію рідини і зонний надвисокочастотний нагрів тіла паковки, необхідні для здійснення операції обкатки безпосередньо в процесі рідинної обробки і покращення якості обробки. Рішення поставленої задачі створення пристрою досягається внаслідок того, що у пристрої для обкатки текстильних паковок, який включає каток, змонтований на нерухомих опорах з можливістю його примусового обертання відносно осі, контактуючий по твірній з боковою поверхнею тіла паковки, і притискний валик, контактуючий по твірній з внутрішньою поверхнею тіла паковки, ось якого розташована паралельно і в одній площині з осями катка і паковки, передбачені слідуючі відміни: пристрій замішений у герметичній ємності з приєднаними до її внутрішнього об’єму системами вакуумування, циркуляції рідини і зонного надвисокочастотного нагріву тіла паковки, каток виконаний рифленим по твірних, а опори осей катка і притискного валика з обох боків виконані із можливістю попарного з'єднання пружними елементами. Запропонований пристрій для рідинної обробки паковок складається із герметичної ємності 1, в нижній частині якої горизонтально, на нерухомих опорах змонтований каток 2 з можливістю його примусового обертання відносно осі, який контактує по твірній із боковою поверхнею тіла паковки 3, і притискного валика 4, який контактує з внутрішньою поверхнею перфорованого осердя 5 паковки 3 по твірній, ось якого розташована паралельно і в одній площині з осями катка 2 і паковки 3 з можливістю обертання, причому опори осей катка і притискного валика з обох боків виконані із можливістю попарного з'єднання пружними елементами (на кресленні не показані) для створення радіального зусилля Р. Між поверхнями катка 2 і притискного валика 4 розміщено тіло паковки 3, причому поверхня катка виконана рифленою по твірних. Пристрій містить також циркуляційну систему 6, вхід якої приєднаний до нижньої частини ємності 1, а вихід - до внутрішньої ізольованої полості перфорованого осердя 5, на якому сформована паковка 3. Вакуумна система 7, яка призначена для створення розрідження усередині ємності 1, приєднана до верхньої частини ємності 1. Система надвисокочастотного нагріву включає надвисокочастотну установку 8 з хвильоводом 9. Пропонуємий спосіб рідинної обробки здійснюється таким чином. Паковку 3 на перфорованому осерді 5 встановлюють у ємність 1, прикладаючи зустрічно спрямовані зусилля Ρ величиною, наприклад, 100Η по нормалі до твірних зовнішньої та внутрішньої поверхонь паковки 3 таким чином, щоб порожнина перфорованого осердя 5, яка сполучається з виходом циркуляційної системи 6, була ізольована від решти об'єму ємності 1, з котрим сполучається вхід циркуляційної системи 6. Після цього приводять у обертовий рух систему "каток - паковка", здійснюючи операцію зонного динамічного розщільнення. Далі герметизують ємність 1 і створюють всередині неї розрідження 90% за допомогою вакуумної системи 7, здійснюючи тим самим попереднє вакуумування структури паковки 3. Після цього вмикають надвисокочастотну установку 8, поток енергії від якої підводиться до верхньої частини паковки 3 за допомогою хвильовода 9. Після попереднього прогріву паковки 3 починають циркуляцію, для чого у систему циркуляції 6 подають підігрітий оброблюючий розчин А, кипіння якого в умовах вакууму з інтенсивною дегазацією та перемішуванням покращує його властивості. В процесі циркуляції основна частина потоку спрямовується через зону динамічного розущільнення В, яка утворюється в процесі обкатки на виході із зони взаємодії паковки 3 з катком 2 - зони підводного віджиму С, що підсилює ефект динамічного розщільнення. З початком рідинної обробки поверхня волокон зволожується, що зменшує коефіцієнт тертя і зчеплення волокон. Це полегшує процес динамічного розщільнення, що особливо важливо для шару у поверхні осердя товщиною не більш як 1/4 товщини всього тіла паковки, але з максимальним тиском в контактних площадках. В той же час у напрямку зовнішньої поверхні тіла паковки в інтервалі 0,75...1,0 товщини його тіла зростає величина окружного зміщення шарів, що сприяє процесові динамічного оголення контактних площадок. Умови утворення зони розщільнення як результат нескомпенсо-ваної витяжки на виході із зони контакту поверхні катка 2 з боковою поверхнею тіла паковки, описується співвідношенням D1 R1 p , h R2 + R1 де R1 - радіус катка; R2 - радіус паковки; h - стріла прогину тіла паковки по лінії, яка з'єднує центри обертання паковки і катка; Δ1 - частина стріли прогину, розташована вище лінії пересікання точок входу і виходу із зони контакта паковки з катком. В зоні динамічного розущільнення В покращуються умови циркуляції розчину і умови зволоження розчином матеріалу за рахунок зменшення та безперервної зміни тиску у контактних площадках, що сприяє оновленню розчину у шарах матеріалу, а також за рахунок взаємного зміщення шарів з безперервним оголенням контактних площадок, що значно покращує умови протікання масообмінних процесів. Дальше покращення умов масообміну досягається періодичною зміною тиску між шарами в зоні підводного віджиму С завдяки тому, що поверхня катка 2 виконана рифленою. Оскільки зона розущільнення В постійно переміщується по колу паковки 3, її дії поступово і неодноразово піддається все тіло паковки 3. Додатковий ефект від динамічного оголення контактних площадок одержується за рахунок розблокування защемлених в них бульбашок повітря, видалення яких також сприяє прискоренню масообміну. Оскільки весь цикл рідинної обробки здійснюється за відсутністю повітря і без застосування поверхнево-активних речовин, а також без використання швидкохідного циркуляційного насосу, то повністю виключається ціноутворення та защемлення повітря, що у сполученні із динамічним розущільненням дозволяє значно збільшити доступну поверхню матеріалу і тим самим створити сприятливі умови для процесу масообміну. Цей процес прискорюється в умовах високої температури. Наприклад, у фарбуванні різко зростає швидкість процесу дифузії фарбника із фіксацією його у внутрішній структурі волокна. Потрапляючи в зону дії надвисокочастотного поля D, добре зволожена розчином пориста структура додатково нагрівається, що визиває бурхливе кипіння розчину усередині пор, при цьому відбувається також домінуючий нагрів контактних площадок - ділянок найменшої пористості, - який прискорює в них масообмінні процеси. Оброблена надвисокочастотним полем ділянка паковки знов переміщується до зон підводного віджиму С і динамічного розущільнення В, де відбувається інтенсивна обробка циркулюючим розчином, після чого знов потрапляє в зону D. За рахунок періодичного повторення цих операцій у сполученні з вакуумуванням при наявності циркуляції досягається значне покращення якості рідинної обробки і економічність, а також зменшення швидкості циркуляції у порівнянні з існуючим способом. По закінченні рідинної обробки розчин зливають і виконують віджим тіла паковки обертанням його відносно зони віджиму С. Пропонуємий винахід "Спосіб рідинної обробки і пристрій для його здійснення" може знайти застосування у текстильній промисловості, зокрема, у фарбуванні, білінні та інших процесах рідинної обробки текстильних матеріалів в паковках. Пропонуємий винахід дозволяє покращити, у порівнянні з існуючими рішеннями, якість рідинної обробки паковки, зменшити швидкість циркулюючого потоку, час обработки, витрати енергії, при цьому стає доцільною також рідинна обробка малих партій паковок аж до індивідуальної при дуже низькому модулі ванни.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for liquid treatment of textile packings and appliance for its implementation

Автори англійськоюBardachov Yurii Mykolaiovych

Назва патенту російськоюМетод жидкостной обработки текстильных упаковкок и устройство для его осуществления

Автори російськоюБардачов Юрий Николаевич

МПК / Мітки

МПК: D06B 19/00, D06B 23/00, D06B 5/00, D06B 11/00

Мітки: спосіб, текстильних, рідинної, обробки, пристрій, здійснення, паковок

Код посилання

<a href="https://ua.patents.su/4-61894-sposib-ridinno-obrobki-tekstilnikh-pakovok-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб рідинної обробки текстильних паковок та пристрій для його здійснення</a>

Попередній патент: Термостат електричний сухоповітряний

Наступний патент: Мікроелектронний вимірювач вологості

Випадковий патент: Адсорбційний перетворювач теплоти періодичної дії