Замаслювач для обробки волокон

Формула / Реферат

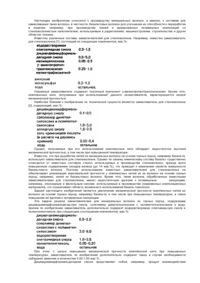

1. Замаслювач для обробки волокон, що має в складі клеючі речовини, плівкоутворювачі, пластифікатори, емульгатори, модифікатори та воду, який відрізняється тим, що він додатково містить латекси та дисперсії, а його інгредієнти знаходяться у такому співвідношенні, мас. %:

клеючі речовини

0,50-10,80

плівкоутворювачі

0,20-7,10

пластифікатори

0,10-5,30

емульгатори

0,20-2,60

модифікатори

0,05-2,90

вода

до 100.

2. Замаслювач для обробки волокон за п.1, який відрізняється тим, що як клеючі речовини використані диціандіамідоформальдегідна смола ДЦУ або препарат У-2, або водорозчинні карбамідоформальдегідні, меламіноформальдегідні смоли та їх аналоги або їх суміші.

3. Замаслювач для обробки волокон за п.1, який відрізняється тим, що як плівкоутворювачі використовують поліетиленгліколі, соап-сток, політерпени, латекси та дисперсії та їх аналоги або їх суміші.

4. Замаслювач для обробки волокон за п.1, який відрізняється тим, що як пластифікатори використовують діізооктилфталат, дибутилфталат, дибутилсебацинат та їх аналоги або їх суміші.

5. Замаслювач для обробки волокон за п.1, який відрізняється тим, що як емульгатори використовують препарат ОС-20, синтаноли ДС-10 або АЦСЕ-12, або ОП-7, ОП-10 та їх аналоги або їх суміші.

6. Замаслювач для обробки волокон за п.1, який відрізняється тим, що як модифікатори використовують органосилани: АГМ-9, ГВС-9, А-1100, A-111 0, спирт полівініловий, гліцерин, стеарокс-6, оцтову кислоту, барвники та їх аналоги або їх суміші.

Текст

Корисна модель відноситься до хімічної промисловості, а саме до виробництва скловолокнистих або мінерало-волокнистих волокон, які під час виготовлення обробляються замаслювачами. Вироби на основі оброблених замаслювачем волокон мають конструкційне, фільтрувальне, теплоізоляційне, електроізоляційне та інше призначення. Відомий замаслювач, що використовується для обробки скляного волокна, такого складу, мас.%: діціандіамідформальдегідна смола ДЦУ 2,00 епоксидований триетиленгліколь ТЕГ-1 1,00 дібутилсебацинат ДБС 2,00 препарат ОС-20 1,20 гамма-амінопропілтриетоксісилан АГ М-9 0,50 волан-702 0,50 оцтова кислота 0,05 вода 92,75 /1;С.25-26/. Незважаючи на високі експлуатаційні властивості склопластиків, виготовлених із ниток, ровінгів, що одержані з використанням відомого замаслювача, широке промислове його використання неможливе внаслідок високої токсичності компонентів, які в ньому містяться: Волана-702, епоксидованого триетиленгліколю ТЕГ-1. Також відомий замаслювач для обробки скляного волокна /2/, що містить. мас%: діціандіамідформальдегідна смола ДЦУ 2,00 політерпени 3,00 дібутилсебацинат ДБС або діізооктилфталат ДОФ 2,00 поліетиленгліколь ПЕГ-35 або ПЕГ-13 0,70 препарат ОС-20 1,20 гамма-амінопропілтриетоксісилан АГМ9 0,50 оцтова кислота 0,10 вода 90,5 /1, С.27-28/. Недоліки даного замаслювана полягають у тому, що одержані при використанні згаданого замаслювана склопластики мають недостатні експлуатаційні властивості, зокрема, міцність при розтягування, а також недостатню технологічну придатність замаслювача для обробки скляних ниток. Найбільш близьким технічним рішенням, що вибрано в якості прототипу, є замаслювач для обробки волокон, що має в складі клеючі речовини, плівкоутворювачі, пластифікатори, емульгатори, модифікатори та воду /Производство и применение замасливателей для стеклянного волокна. Методические рекомендации. - М.: НПО «Стеклопластик» (ВНИИСПВ), 1987. - С.29/. Недоліком цього замаслювача є його велика залежність властивостей захисної плівки, яку він утворює на поверхні волокна, від таких факторів, як термін зберігання, температура зовнішнього повітря, його вологість. Це призводить до одержання продукції, технологічні параметри якої важко прогнозувати і утримати в заданому діапазоні, зокрема по міцності отриманих волокнистих ниток на розтяг. У основу пропонованої корисної моделі поставлено задачу створення такого замаслювача, який би мав високі технологічні властивості при виготовленні і застосуванні, а також дозволив би отримувати захисну плівку на поверхні волокна, переважно, яка б мала меншу залежність властивостей від зовнішніх факторів - температури повітря, його вологості. Поставлена задача вирішується у пропонованому замаслювачі, який, як і відомий замаслювач для обробки волокон, містить у своєму складі клеючі речовини, плівкоутворювачі, пластифікатори, емульгатори, модифікатори, воду, а, відповідно до пропозиції, він додатково містить латекси та дисперсії а його інгредієнти перебувають у такому співвідношені (у мас.%): клеючі речовини(Діціандіамідформальдегід на смола ДЦУ, препарат У2,водорозчинні карбамідоформальдегідні, меламіноформальдегідні смоли та їх аналоги або їх суміші) 0,50-10,80 плівкоутворювачі (Поліетиленгліколі, соап-сток, політерпени, латекси та дисперсії, та їх аналоги, або їх суміші) 0,20-7,10 пластифікатори (Діізооктилфталат, дибутилфталат, дибутилсебацинат, та їх аналоги, або їх суміші) 0,10-5,30 Емульгатори (Препарат ОС-20, сінтанолиДС-10 або АЦСЕ-12, або ОП-7, ОП-10, та їх аналоги, або їх 0,20-2,60 суміші) модифікатори (Органосилани: АГМ9, ГВС-9, А-1100, А-1110, спирт полівініловий, гліцерин, стеарокс-6, 0,05-2,90 оцтова кислота, барвники, та їх аналоги, або їх суміші) вода - до 100. Оптимальне співвідношення інгредієнтів пропонованого замаслювана знайдено експериментально. Клеючі речовини призначені для склеювання елементарних скловолокнистих або мінераловолокнистих волокон, збільшення їхнього вмісту в замаслювані понад 10,8% призводить до крихкості волокон і матеріалів на їх основі, зменшення вмісту нижче 0,50% не дозволяє надійно склеїти волокна. Плівкоутворювачі призначені для утворення захисної плівки на поверхні волокон, збільшення їхнього вмісту понад 7,1% призводить до злипання волокон, зменшення вмісту нижче 0,20% призводить до незадовільної захисної дії. Пластифікатори призначені для надання волокнистим матеріалам еластичності. Збільшення їхнього вмісту понад 5,3% призводить до клейкості волокон, що унеможливлює їх подальшу переробку, зменшення вмісту нижче 0,10% призводить до крихкості волокон. Емульгатори призначені для утворення із компонентів замаслювача емульсії і її стабілізації. Збільшення їхнього вмісту понад 2,60% призводить до надмірного утворення піни, зменшення вмісту нижче 0,20% призводить до розшарування замаслювача, і він стає непридатним для використання. Модифікатори 0,05-2,90 надають волокнам сумісності з певними смолами при їх використанні, забарвлення, знижують залежність їх властивостей від вологості повітря, терміну зберігання. Збільшення вмісту модифікаторів понад 2,90% знижує сумісність волокон зі смолами і їх фізико-механічні властивості, зменшення вмісту | нижче 0,05% призводить до недостатньої сумісності з смолами, знижує фізико-механічні показники волокон та матеріалів на їх основі. Вода є основою замаслювача, середовищем для утворення емульсії. Процес виготовлення замаслювача складається із таких операцій: 1. Приготування концентрату емульсії. 2. Приготування розчину клеючої речовини. 3. Приготування розчину модифікаторів. 4. Змішування компонентів замаслювана. 1. Приготування концентрату емульсії. У реактор з водяним обігрівом і механічною мішалкою завантажують емульгатори, пластифікатори і плівкоутворювачі згідно з чинною рецептурою /1/. Суміш цих компонентів нагрівають до температури 85-95°С і перемішують із швидкістю 100-130хв.-1, додаючи воду з температурою 80-90°С, до утворення суцільної маси. 2. Приготування розчину клеючої речовини. У реактор з якірною мішалкою завантажують клеючі речовини згідно чинній рецептурі і розчиняють у воді при температурі 35-45°С. 3. Приготування розчину модифікаторів. Для приготування розчину органосиланів їх змішують протягом 10-12хв. з водою, підкисленою 0,03-0,1(мас.%) оцтової кислоти, при температурі 20-30°С. Полівініловий спирт розчиняють у воді при температурі 80-95°С при постійному перемішуванні протягом 2-6 годин. Його зберігають і використовують у вигляді 8% розчину. Гліцерин вводиться в замаслювач окремо від інших модифікаторів або з розчинами клеючих речовин і полівінілового спирту. 4. Змішування компонентів замаслювача. В окремий реактор з механічною мішалкою, без підігрівання, подають приготовлений концентрат емульсії, розчин клеючих речовин і модифікаторів, безперервно перемішують протягом 5-7 хвилин. Потім додають латекси або дисперсії а також залишок води (до 100мас.%), ретельно перемішують протягом 15-18 хвилин. Приклад 1. Замаслювач для обробки силікатних волокон готують аналогічно описаному вище способу при такому співвідношенні компонентів, % мас.: клеюча речовина діщандіамідформальдепдна смола ДЦУ 1,90 плівкоутворювачі: поліетиленгліколь ПЕГ-1500 0,95 латекс Акронал Т290Д 0,55 пластифікатор діізооктилфталат (ДОФ) 2,90 емульгатори: препарат ОС-20 0,60 ОП-10 0,40 модифікатори гаммаамінотриетоксісилан АГМ-9 0,35 гліцерин 0,10 спирт полівініловий 0,04 стеарокс-6 0,35 оцтова кислота 0,0004 вода до 100% Наведений в прикладі замаслювач придатний для виготовлення ровінгів із скловолокнистих або мінераловолокнистих волокон з підвищеними фізико-механічними властивостями, конструкційного призначення, сумісних із епоксидними, фурановими, феноло-, меламіно- та карбамідоформальдегідними смолами, поліамідами. Приклад 2. Замаслювач для обробки силікатних волокон готують аналогічно описаному вище способу при такому співвідношенні компонентів, % мас.: клеюча речовина діціандіамідформальдегідна смола ДЦУ 1,80 плівкоутворювач поліетиленгліколь ПЕГ-1500 1,10 пластифікатор діізооктилфталат (ДОФ) 2,80 емульгатори: препарат ОС-20 0,60 ОП-10 0,40 модифікатори: органосилан продукт А 1100 0,35 вінілтриетоксісилан ГВС-9 0,35 гліцерин 0,10 стеарокс-6 0,35 оцтова кислота 0,0008 вода до 100% Наведений в прикладі замаслювач придатний для виготовлення силікатних волокон з підвищеними фізикомеханічними властивостями, конструкційного призначення, сумісних з широким спектром полімерів: епоксидними, фурановими, феноло-, меламіно- та карбамідоформальдегідними смолами, поліамідами а також поліефірними смолами, та їх співполімерами. Приклад 3. Замаслювач для обробки силікатних волокон готують аналогічно описаному вище способу при такому співвідношенні компонентів, % мас. клеючаї речовини: карбамідоформальдегідна смола КФМТС-15 10,40 препарат У-2 0,4 плівкоутворювач: поліетиленгліколь ПЕГ-2000 7,10 пластифікатор: дибутилсебацинат 5,30 емульгатори: препарат ОС-20 1,80 ОП-10 0,80 модифікатори гліцерин 1,10 спирт полівініловий 0,90 стеарокс-6 0,80 оцтова кислота 0,0004 вода до 100% Наведений в прикладі замаслювач придатний для виготовлення скловолокнистих або мінераловолокнистих волокон та матеріалів на їх основі з підвищеними жорсткістю та міцністю, сумісних з бітумними смолами і призначених для будівельної промисловості. Приклад 4. Замаслювач для обробки силікатних волокон готують аналогічно описаному вище способу при такому співвідношенні компонентів, % мас.: клеюча речовина діціандіамідформальдегідна смола ДЦУ 0,50 плівкоутворювач: поліетиленгліколь ПЕГ-2000 0,20 пластифікатор: діізооктилфталат (ДОФ) 0,10 емульгатори: препарат ОС-20 0,10 ОП-10 0,10 модифікатори гаммаамінотриетоксісилан АГМ-9 0,04 спирт полівініловий 0,01 оцтова кислота 0,0001 вода до 100% Наведений в прикладі замаслювач придатний для виготовлення ровінгів із скловолокнистих або мінераловолокнистих волокон з підвищеними фізико-механічними властивостями, конструкційного призначення, сумісних із епоксидними, фурановими, феноло-, меламіно- та карбамідоформальдегідними смолами, поліамідами. Зазначеними складами замаслювана силікатні волокна обробляють в процесі їх витягування, піддаючи далі одержані нитки текстильній переробці для одержання тканин, нетканих матеріалів. В таблиці наведені якісні показники скляних тканих конструкційних сіток виготовлених на прототипі і замаслювані, що заявляється. Як видно з таблиці, склад замаслювана, що заявляється, підвищує показники міцності виробів із силікатних волокон і вміст в'яжучого. Введення в склад замаслювача взаємнозамінних компонентів дає змогу оперативно вирішува ти питання заміни дефіцитної сировини без погіршення його властивостей. Порівняльний аналіз з прототипом показує, що замаслювач для обробки скловолокнистих або мінераловолокнистих волокон, що заявляється, має в складі клеючі речовини, плівкоутворювачі, пластифікатори, емульгатори, модифікатори, воду, відрізняється тим, що додатково містить латекси та дисперсії а також містить їх в такому співвідношенні (у мас.%) : клеючі речовини (Діціандіамідформальдегідна смола ДЦУ, препарат У2,водорозчинні карбамідоформальдегідні, 0,50-10,80 меламіноформальдегідні смоли та їх аналоги або їх суміші) плівкоутворювачі (Поліетиленгліколі, соап-сток, політерпени, латекси та дисперсії, 0,20-7,10 та їх аналоги, або їх суміші) пластифікатори(Діізооктилфталат, дибутилфталат, дибутилсебацинат, та їх аналоги, 0,10-5,30 або їх суміші) Емульгатори (Препарат ОС-20, сінтанолиДС-10 або АЦСЕ-12, або ОП-7, ОП-10, та їх аналоги, або їх суміші) 0,20-2,60 модифікатори (Органосилани: АГ М-9, ГВС-9, А-1100, А-1110, спирт полі вініловий, гліцерин, стеарокс-6, оцтова кислота, барвники, та їх аналоги, або їх суміші) 0,05-2,90 вода - до 100. Джерело інформації: 1. Производство и применение замасливателей для стеклянного волокна. Методические рекомендации. - М.: НПО «Стеклопластик» (ВНИИСПВ) - 1987.

ДивитисяДодаткова інформація

Назва патенту англійськоюAn oiling agent for the treatment of fibers

Назва патенту російськоюЗамасливатель для обработки волокон

МПК / Мітки

МПК: C03B 37/08

Мітки: волокон, замаслювач, обробки

Код посилання

<a href="https://ua.patents.su/4-6274-zamaslyuvach-dlya-obrobki-volokon.html" target="_blank" rel="follow" title="База патентів України">Замаслювач для обробки волокон</a>

Попередній патент: Спосіб ізоляції обмотки статора або ротора електричної машини

Наступний патент: Спосіб експрес-програмування поведінкових психостереотипів у осіб з різними формами залежності

Випадковий патент: Адаптивна антена радіонавігації