Спосіб виготовлення розсіюючого рефлектора на твердій металевій основі, пристрій для його реалізації та спосіб виготовлення тонкостінного концентратора

Формула / Реферат

Резьбовое соединение двух металлических труб, в соответствии с изобретением, включает на внешнем элементе внешнюю коническую резьбу с трапецеидальными выступами и на внутреннем элементе соединенную внутреннюю резьбу. Ширина внешнего и внутреннего выступов на вершине выступа меньше, чем ширина возле основы выступов. Ширина вершин выступов больше, чем ширина соединенных углублений. Внешний и внутренний элементы завинчиваются до положения, которое выходит за границу того положения, при котором обе поверхности внешних выступов приходят в контакт с обеими поверхностями внутренних выступов. Такое соединение дает возможность проводить завинчивание с очень высоким моментом. Выступы одной и/или другой резьбы могут иметь или не иметь паза, который выходит на вершину выступа.

Текст

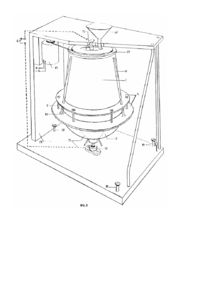

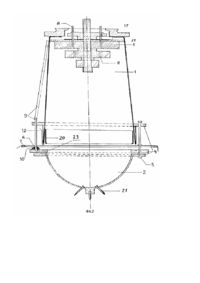

Використання рідкого концентратора і упругої еластичної плівки для виготовлення еліптичних параболічних рефлекторів /збираючого і розсіюючого/ способом формовки. Винахід відноситься до технології виготовлення еліптичних параболічних рефлекторів, які застосовують у телескопах, радіотехніці, геліотехніці. 1. Поверхню рефлектора створюють на твердій скляній основі, коли із спеціально заготовленого скляного блоку видаляють зайві об'єми скла, щоб виготовити чашу концентратора /Ж. "Наука и жизнь", Правда, Μ., №5, 1985, ст. 157/. 2. Для полегшення цього процесу Сімідзе Куніке запропонував розплавлене скло розкручувати в контейнері, щоб його поверхня набрала форми параболоїда /Японія, заявлено 14.02.85, №60-26776, опуб. 19.08.86, С03В 19/04 /. 3. Фізик Д. Брюстер у 1857р. створив параболічну поверхню на ртуті, розкручуючи її на центрофузі. Винахід випробував на поч. 20-го століття Роберт Вуд. /В. Сибрук, "Роберт Вуд", М., Наука, 1977/ 4. Способом формовки роблять менш якісну гальванопластичну копію скляного концентратора /моделі/, створеного за аналогом 1. /M. П. Вячеславов и др., "Электролитическое фopмование", Л., Maшиностроение, 1979; Наибуллин Ф. Х. и др., "Изготовление параболических тонкостенных концентраторов методом гальванопластики", Гелиотехника, 1966, №3/. 5. В якості форми запропонували рідкого олов'яного рефлектора для формування на ньому скляного розсіюючого рефлектора школярі М'ясіщев, Лазуренко, Атаманов, Дешевих. Вони рекомендували на поверхню рідкого олов'яного рефлектора наливати розплавлене скло. /Ж. "Юный те хник", №6, 1964, ст. 11-12/. 6. Створили на пластиковій плівці поверхню рефлектора для телескопів вчені м. Глазго Стратклайдського університету д-р Пітер Уоделл і д-р Білл Кінг. Вони пластикову плівку натягували подібно барабану на циліндричну посудину, а різниця тиску повітря над плівкою і під нею створювала випуклу чи опуклу поверхню./ Ж. "Англія", випускався британським урядом для розповсюдження в СРСР, №98, ст.2/. Для виготовлення еліптичних параболічних тонкостінних реф-лекторів береться за основу аналог 4, де технологічний процес проходить у два етапи. Скляний концентратор /аналог 1/ покривають розділяючим і електропровідним шаром і на нього гальва-пластичним методом нарощують розвіюючий рефлектор, який на другому те хнологічному етапі використовується в якості форми для створення на ньому гальванопластичним нарощуванням тонкостінного металевого концентратора, копії скляної моделі. А. У ви щеописаній технологічній схемі пропонується: модель /скляний концентратор/ замінити металевим рідким концентратором /аналог 3/, на котрий не потрібно наносити розділяючий шар. Далі технологічний процес іде без змін за аналогом 4. В. У технологічній схемі варіанту А вноситься доповнення рідкого концентратора /модель/ відділяємо від електроліту плівкою з аналогу б. Для здійснення новацій на першій стадії технологічного процесу необхідна циліндрична електролітична ванна, дном якої буде рідкий концентратор /модель/. Ванна повинна обертатися по вертикальній осі, щоб концентратор не втратив параболічної поверхні. Гальванопластичне нарощування проходить зверху вниз. А. РІДКИЙ концентратор ніколи не використовувався, щоб на ньому гальванопластичним методом нарощували розсіюючий рефлектор. Проблемним є використання ртуті для рідкого концентратора-моделі, поскільки ртуть взаємодіє з багатьма металами, утворюючи амальгами. Але ртуть-свинець заліза не розчиняє. /Козловський Τ.Μ.,"Амальгами и их применение"; Козин Л.Ф., "Физико-химические основы амальгамной металлургии", Наука, Алма-Ата, 1964/. Для практичного здійснення винаходу певнішим буде рідкий галієвий концентратор в якості моделі. /Ерёмин Η. И., "Галлий", изд. Металлургия,Μ., 1964; Шека И. А., Ча ус И.С., Митюрева Т. Т., "Галлий", К., изд. технической литературы УССР, Ι963/. Гальванопластичне нарощування буде проходити в кислому електроліті міднення з мінімальною кількістю сірчаної кислоти. Процес здійснюється відповідно існуючої технології. Після створення мідного розсіюючого рефлектора його можна використати як форму для виготовлення металевого концентратора, копію рідкого. Б. Якщо англійські вчені свій винахід /аналог 6/ пропонували до: використання в телескопах, то оптичні якості, застосованої ними пластикової плівки, повинні бути досить високими і їх треба перенести гальванопластичним методом на тверду металеву основу. На нікелевій поверхні оптичні якості можна покращити поліруванням. /Винокуров В. Л. и др., "Формообразование оптических поверхностей", Μ., Оборониздат, 1962/. Еластична пластикова плів ка, розміщена між рідинами концентратора і електроліту, отримає досконалу поверхню параболоїда і цю якість переносимо на метал. Крім оптичних якостей плівка тут демонструє ізолюючу функцію між електролітом і поверхнею рідкого концентратора і таким чином розширяються можливості застосування різних електролітів. У формуванні поверхні, рідкого рефлектора тепер можуть брати участь не тільки легкоплавкі метали і легкоплавкі сплави а й інші рідини, що не будуть сепаруватися і мають більшу вагу від електроліту і ва ги нарощуваного металу. Плівка буде мати досконалішу оптичну поверхню на тій стороні, яка лежить на рідкому концентраторі. Ця якість буде перенесена на твердий концентратор, якщо плівка стане формуючим матеріалом, а нарощений метал на протилежну сторону плівки буде лише фіксуючим її стан. Тепер цю функцію можуть виконувати інші самотвердіючі матеріали: епоксидна смола, гіпс і т.п. Плівка стає невід'ємною складовою форми /розсіюючого рефлектора/ і при створенні твердого металевого концентратора гальванопластичне нарощування проходить на плівку. Щоб підтвердити дієздатність цього винаходу, був сконструйований прилад. На рисунку 1 зображений його загальний вигляд, а на рисунку 2 показана гальванічна ванна в розрізі. Позначення даються нижче. 1. Ємкість для електроліту і аноду. 2. Рідкий рефлектор. 3. Мідний анод. 4. Монтажні кільця. 5. Монтажні гвинти. 6. Гумова плівка. 7. Кільце для плівки. 8. Отвори в аноді і трубочки. 9. Трубочки для відводу повітря і рідини. 10. Герметизація озекеритом. 11. Електропроводки. 12. Контактні гачки. 13. Опорне гніздо. 14. Електродвигун. 15. Хомутик для утримання осі. 16. Воронка для електроліту. 17. Шків. 18. Приспособления для корекції осі ванни. 19. Станина. 20. Кільце жорсткості, 21. Трубочки для зливу. 22. Пластиковий диск 23. Канали для відводу повітря і рідини. Прилад має станину, на котрій встановлена електролітична ванна з рідким концентратором. Ванна обертається по вертикальній осі. Станина /19/ являє собою горизонтальну плиту, на котрій закріплений кронштейн. Він тримає верхній кінець осі ванни хомутиком /15/, який служить контактом передачі електроструму до ванни. Відповідно внизу на плиті е опорне гніздо /13/ для нижнього кінця осі. На кронштейні закріплено електродвигун /14/. Ванна складається з верхньої /1/ і нижньої /2/ частини. В нижній полусферичній ємкості /2/ знаходиться рідина, яка при обертанні ванни творить параболічну поверхню. Внизу ємкості закріплена вісь ванни, по обидва її боки е трубочки /21/ для зливання рідини. Верхній край ємкості затиснутий двома монтажними кільцями /4/, з яких верхнє кільце має три тонких радіальних отвори /23/, дальні їх кінці виходять на верхню площину кільця у вигляді лунок. На цій площині кільця маємо паз для точного з'єд-нання верхньої і нижньої частини ванни. Пластикова ємкість верхньої частини ванни у вигляді зрізаного конуса має шків /17/ для під'єднання з двигуном /14/. На осі ванни закріплений анод /3/, на якому зроблені отвори і встановлені трубочки /8/ для відводу газів. Зверху ванни є прийомник електроліту. Внизу ємкості знаходиться кільце жорсткості /20/. Між верхньою і нижньою частинами ванни розмішують тонку гумову плівку /6/. Її спершу розправляють і фіксують на спеціальному кільці /7/. Плівку покривають електропровідним шаром. В ємкість /2/ заливають насичений водний розчин оцтовокислого свинцю /свинцевий цукор/. Її накривають гумовою плівкою /6/, на неї кладуть кільце жорсткості /20/, виводять електроконтакти /12/. З'єднують обидві ємкості монтажними кільцями за допомогою гвинтів /5/. Контактні дротики /12/ сполучають з проводками /11/. Зібрану ванну встановлюють на станину, приєднують до двигуна. В лунки монтажного кільця встановлюють і герметизують кінці трьох тр убочок /9/ для відводу повітря і зайвої рідини в ємкості /2/. Електроліт, водний розчин мідного купоросу, через воронку /16/ подають у прийомний ванни. Щоб краплі електроліту, падаючи з висоти, не руйнували електропровідний шар на плівці, над анодом розміщений пластиковий диск /22/ з дрібними зубцями по периметру. Електроліт з прийомника попадає на диск і при легкому розкручуванні рукою ванни розбризкується на стінку і стікає вниз на плівку. Під вагою електроліту плівка /7/ провисає, видавлюючи повітря, Цей процес важко проконтролювати, щоб не затрималося між плівкою і рідиною шкідливе повітря. Під час обертання ванни завершується іі заповнення. Тепер приспособленням /18/ відрегулюємо до виска вертикаль осі ванни. Після певного часу холостого обертання ванни вмикаємо струм на анод, іде нарощування міді. По закінченні процесу гальванопластичного виготовлення розсіюючого рефлектора вимикаємо струм на двигун і анод. Електроліт зливають сифоном через отвори /8/, а розчин оцтовокислого свинцю трубочками /21/.

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for manufacture of the scatter reflector on the solid metal base, an apparatus for realizing the same and a method for manufacture of the tnin-walled concentrator

Назва патенту російськоюСпособ изготовления рассеивающего рефлектора на твердой металлической основе, устройство для его реализации и способ изготовления тонкостенного концентратора

МПК / Мітки

МПК: C25D 1/00

Мітки: концентратора, виготовлення, тонкостінного, рефлектора, реалізації, пристрій, металевій, основі, твердий, спосіб, розсіюючого

Код посилання

<a href="https://ua.patents.su/4-63159-sposib-vigotovlennya-rozsiyuyuchogo-reflektora-na-tverdijj-metalevijj-osnovi-pristrijj-dlya-jjogo-realizaci-ta-sposib-vigotovlennya-tonkostinnogo-koncentratora.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення розсіюючого рефлектора на твердій металевій основі, пристрій для його реалізації та спосіб виготовлення тонкостінного концентратора</a>

Попередній патент: Пристрій для дистанційного дослідження зразків

Наступний патент: Розм’якшувач підшкірного жиру, вугрів, стрижнів і комедонів

Випадковий патент: Горілка "хлібний дар" ярова"