Спосіб знешкодження токсичних оксидів азоту в газових відходах виробництва гідроксиламіносульфату

Номер патенту: 63377

Опубліковано: 15.01.2004

Автори: Богуславський Сергій Вікторович, Чехута Майя Давидівна, Барабаш Іван Іванович, Головач Анатолій Григорович, Жигайло Борис Данилович

Формула / Реферат

1. Спосіб знешкодження токсичних оксидів азоту в газових відходах виробництв гідроксиламіносульфату, що включає спалювання цих відходів в суміші з повітрям в пальнику, який відрізняється тим, що спалювання проводять у теплоенергетичному пристрої в присутності метану при його об'ємному відношенні до газових відходів в межах (0,10-0,15):1, повітря в пальник подають багатоступенево, на перший ступінь - 12-15 %, на останній - 25-30 % від загальної витрати повітря, необхідного для спалювання суміші, а спрацьовані гази після пальника пропускають через реактор з шаром каталізатора, і в газову суміш перед подачею її на каталізатор дозують аміак з розрахунку об'ємного відношення аміаку до оксидів азоту в межах (0,9-1,1):1, при цьому температуру газової суміші перед каталізатором підтримують на рівні 260-280 °С.

2. Спосіб за п. 2, який відрізняється тим, що газову суміш з аміаком пропускають через шар каталізатора з об'ємною швидкістю 7500-10000 год-1.

Текст

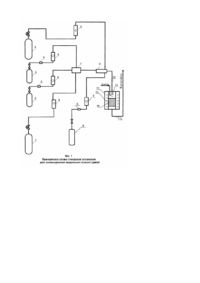

Винахід відноситься до галузі хімічної промисловості і призначений для використання переважно в виробництві гідроксиламінсульфату. Відомий спосіб знешкодження оксидів азоту в промислових газових відхода х, що включає їх пропускання через шар паладійвміщуючого каталізатора в суміші з природним газом. [Производство азотной кислоты в агрегатах большой единичной мощности / Под редакцией д.т.н., проф. Олевского В.М.. — М.: Химия, 1985, с. 136139]. Перевагами цього способу є глибока очистка від оксидів азоту, яка задовольняє сучасні санітарні вимоги, а також доступність і порівняна дешевизна газу-відновлювача - природного газу. До недоліків способу слід віднести те, що він ефективний тільки для звуженого діапазону концентрацій оксидів азоту в газі, призначеному для очистки, неможливість його використання для очищення газових сумішей з вмістом кисню більше 4% об., а також дефіцитність і дороговизна каталізатора, що вміщує дорогоцінний метал паладій. Відомий також термокаталітичний метод перетворення оксидів азоту в продукт, придатний для навколишнього середовища [Патент США 5137703, 1992, МПК5 С01В21/02, заявл. 27.09.90, опубл. 11.08.92]. Перевагами цього способу є можливість очистки газових відходів зі значно більшою, ніж в попередньому способі, концентрацією NOx (до 3% об.), а також можливість досягнення показника очистки на рівні 100% (таблиці 4, 7, 8, 9, 10, 14, 15, 16, 17, 19, 20 зазначеного патенту), використовуючи при цьому каталізатори, які не мають в своєму складі дорогоцінних металів (таблиці 8 і 9 патенту). До недоліків відносяться, як і у вищезгаданому способі, те, що він ефективний тільки для звуженого діапазону концентрацій оксидів азоту в газі, що підлягає знешкодженню, а також неможливість його використання для очистки кисеньвмісних газів. Відомий також найбільш близький до запропонованого за технічною сутністю спосіб знешкодження оксиду азоту в газових відхода х виробництва гідроксиламінсульфату - прототип [Временный технологический регламент №38 цеха получения гидроксиламинсульфата производства капролактама на п/о "Куйбышевазот". — Днепродзержинск — УкрГИАП. — книга №1, объект 21136p. — 1990. — 81 с.]. Перевагами цього способу є те, що він ефективний для широкого (до 18% об.) діапазону концентрацій оксидів азоту в газі, що підлягає знешкодженню, а також можливість знешкодження газових сумішей з необмеженим вмістом кисню. Але, як це видно із результатів модельних випробувань цього способу, що наведені в таблиці 1, пряме спалювання знешкодженого газу в полум'ї водню, який є складовою частиною зазначеного газу, дозволяє забезпечити вміст оксидів азоту в газових відхода х не менше 1,50% об. Це значно перевищує рівень санітарних вимог і потребує додаткових заходів для зменшення концентрації оксидів азоту. Крім того, суттєвим недоліком способу є спалювання відходів у відкритому факелі, що приводить до прямих витрат енергетичних ресурсів. В основу винаходу покладено завдання зменшити об'єм викидів оксидів азоту, забезпечити знешкодження до рівня санітарних вимог оксидів азоту у газових відходах виробництва гідроксиламінсульфату , а також утилізувати тепло, що утворюється при спалюванні відходів. Суть винаходу в тому, що знешкодження токсичних оксидів азоту в газових відходах виробництва гідроксиламінсульфату досягають спалюванням зазначених відходів в суміші з повітрям в пальнику, що розміщений у теплоенергетичному пристрої, в присутності метану при його об'ємному відношенні до цих газових відходів в межах (0,10-0,15):1, при цьому повітря в пальник подають багатоступенево (на перший ступінь - 1215%, на останній - 25-30% від загальної витрати повітря, необхідного для спалювання суміші), а спрацьовані гази після пальника очищають додатково, для чого пропускають їх через реактор каталітичної очистки з шаром відомого каталізатора очистки. Перед подачею на каталізатор в газову суміш додають аміак з розрахунку об'ємного співвідношення аміаку і оксидів азоту в межах (0,9-1,1):1, температуру газової суміші перед каталізатором підтримують в межах 260-280°С, і газову суміш з аміаком пропускають через шар каталізатора при об'ємній швидкості 7500-10000г-1. Суттєві ознаки способу , що заявляється: - спалювання газових відходів проводять у пальнику теплоенергетичного пристрою в присутності метану при його об'ємному відношенні до цих відходів в межах (0,10-0,15):1; - повітря в пальник подають багатоступенево, при цьому на перший ступінь 12-15%, а на останній - 25-30% від загальної витрати повітря, необхідного для спалювання суміші; - в газову суміш, одержану після знешкодження більшої частини оксидів азоту спалюванням, перед подачею її на каталізатор дозують аміак з розрахунку об'ємного співвідношення аміаку і оксидів азоту в межах (0,9-1,1):1; - умови додаткового каталітичного очищення: температура газової суміші перед каталізатором - 260-280°С , об'ємна швидкість газової суміші з аміаком - 7500-10000 год-1. Спалювання газових відходів у відкритому факелі (спосіб за прототипом) призводить до утворення в процесі спалювання значної кількості оксидів азоту - їх концентрація складає 1,5-1,8% об. Неочікуваного ефекту досягнуто завдяки винайденню нового способу спалювання в сукупності в сукупності з визначенням його технологічних параметрів. В газовій суміші, яку спалюють у пристрої, присутній водень, який сам є газом-відновлювачем. Але виявилося, що додавання ще одного газу-відновлювача - метану - у визначеному об'ємному відношенні до газової суміші в сукупності з багатоступеневим додаванням повітря у визначеному порядку і кількості призводить до більш ефективного очищення (0,1-0,3% об), ніж у способі за прототипом, і економії енергоресурсів, а додаткове каталітичне очищення, яке стало можливим завдяки зменшенню концентрації оксидів азоту після спалювання в присутності метану, а також визначення умов для його проведення призводить до ефекту зменшення газових викидів і зниження вмісту в них оксидів азоту до санітарних норм. Параметри спалювання відходів і експлуатації стадії каталітичної доочистки газової суміші винайдені в результаті проведення експериментальних досліджень на стендовій установці, показаній на фіг.. Сукупність суттєви х ознак винаходу, що заявляється, має такий причинно-наслідковий зв'язок: - покращення показника очищення газових відходів від оксидів азоту до рівня вмісту його в очищеному газі не більше 50ppm стало можливим завдяки використанню способу спалювання цих відходів з багатоступеневим дозуванням повітря в пальник, а також дозуванню метану в зону спалювання в об'ємному відношенні (0,10-0,15):1 до газових відходів з подальшим пропусканням отриманого спрацьованого газу, в який дозують аміак, через шар каталізатора, де за умов підтримання винайдених значень параметрів технологічного режиму проходить процес каталітичного відновлення оксидів азоту аміаком; - економії енергоресурсів досягнуто за рахунок спалювання відходів не в відкритому факелі, а в теплоенергетичному пристрої, де отримане тепло використовують для підігріву води або для виробництва пари; - розповсюдження запропонованого способу на газові суміші з необмеженим вмістом кисню досягнуто за рахунок використання при каталітичному доочищенні в ролі газу-відновлювача аміаку, який вступає у взаємодію з оксидами азоту селективно, тобто без взаємодії з киснем. Експериментальне випробування запропонованого способу проведене на стендовій установці, зображеній на фіг., де 1, 2, 3, 4, 8 - балони, 5 - редуктор, 6 - ротаметри, 7, 12 - змішувачі, 9 - пальник, 10, 15 - аналітичні точки, 11 - реактор каталітичної очистки, 13 - електропідігрівач, 14 - каталізатор. Газову суміш, яка за своїм складом моделює газові відходи виробництва гідроксиламін-сульфату, утворюють динамічно. З цією метою водень дозують з балона 1, оксид азоту NO - з балона 2 і оксид азоту N 2О - з балона 3. Кількість кожного з зазначених газів вимірюють ротаметрами 6 і спрямовують у змішувач 7. Після отримання гомогенізованої суміші її спрямовують у пальник 9, де в декількох зонах спалювання змішують з повітрям, яке дозують з балона 4 в визначеній кількості з допомогою ротаметра 6. Після спалювання спрацьовану газову суміш спрямовують в реактор каталітичної очистки 11, оснащений електропідігрівачем (на фіг. поз. 13). В реактор завантажують каталізатор 14. Газ-відновлювач - аміак - подають в газову суміш через змішувач 12, що знаходиться в реакторі. Спосіб, що заявляється, здійснюють на установці (фіг.) таким чином. Метан на установку дозують з балона 8 через редуктор 5 і ротаметр 6. З допомогою ротаметрів 6 встановлюють задану витрату кожного з компонентів газової суміші і після змішування їх в змішувачі 7 спрямовують на пальник 9. Подають необхідну кількість повітря і запалюють пальник. Після витримки заданого режиму спалювання на протязі 5-8 хвилин проводять аналіз спрацьованої газової суміші, при необхідності коректують склад газової суміші перед пальником. Після виходу на заданий режим відбирають пробу на аналіз з аналітичної точки 10 і подають отриману газову суміш на реактор каталітичної очистки 11. З допомогою електропідігрівача 13 забезпечують необхідну температуру в зонікаталізатора. Після досягнення заданої температури подають аміак, забезпечуючи його витрату по ротаметру з розрахунку підтримання його об'ємного відношення до оксидів азоту в межах (0,9-1.1): 1. Оптимально підібраним вважається такий режим роботи установки, який забезпечить задані результати по вмісту оксидів азоту і аміаку в очи щеному газі. Пробу на аналіз очищеного газу відбирають з аналітичної точки 15. Результати випробувань процесу спалювання газової суміші, що моделює газові відходи виробництва гідроксиламінсульфату, наведені в таблиці 1. Досліди 1-3 проводили без дозування метану в модельну газову суміш. При цьому концентрація оксидів азоту в спрацьованих газах після пальника знаходилась на рівні 1,5-1,8% об. Ця концентрація є занадто великою, і для забезпечення можливості подальшої очистки цих газових відходів на каталізаторі зазначену концентрацію треба зменшити до рівня 0,1-0,3% об. Це пов'язано з тим, що процес взаємодії аміаку з оксидами азоту є екзотермічним, і тому їх концентрація понад 0,3% об. приведе до значного підвищення температури і, як наслідок, до спрямування цільових реакцій в небажаному напрямі, а також може утворити умови для протікання небажаної реакції взаємодії аміаку з киснем. Це в свою чергу призведе до утворення оксидів азоту, тобто до забруднення очищеного газу і відповідного зменшення показника очистки. Дослідами 4-7 було показано, що дозування метану в модельну газову суміш перед її подачею на пальник приводить до зменшення концентрації оксидів азоту в спрацьованих газах. При проведенні досліду 4 концентрацію метану в газовій суміші підтримували на рівні 9% об., концентрація оксидів азоту в спрацьованих газах при цьому була 0,4% об. Підвищення концентрації метану в досліді 6 до рівня 10% об. призвело до зниження концентрації оксидів азоту до 0,3% об. Подальше збільшення концентрації метану (досліди 5 і 7) призвело до відповідного зменшення концентрації оксидів азоту. Збільшення концентрації метану до 17% об. (дослід 8) призвело до подальшого зменшення концентрації оксидів азоту в спрацьованих газах до рівня 0,1% об., але при цьому зафіксовано значне підвищення концентрації CO в спрацьованих газах - до 0,01% об. Із наведених дослідів можна зробити висновок, що для отримання такого складу газової суміші після пальника, який би забезпечив можливість спрямувати її на каталітичну очистку, а також не призвів до забруднення спрацьованих газів монооксидом вуглецю, в газову суміш перед її подачею на пальник треба дозувати метан з розрахунку його об'ємного відношення до газових відходів, що підлягають спалюванню, в межах (0,10-0,15):1. В таблиці 2 наведені результати випробувань процесу каталітичної очистки спрацьованого газу після стадії спалювання. Із дослідів 1-7 видно, що для забезпечення вмісту оксидів азоту в очи щеному газі на рівні не більше 50ppm параметри технологічного режиму слід підтримувати в такому діапазоні: - температура газової суміші перед шаром каталізатору - 260-280°С - об'ємна швидкість газової суміші через шар каталізатору - 7500-10000год-1 - об'ємне співвідношення аміаку до оксидів азоту в газовій суміші після пальника - (0,9-1,1):1. Дослідами 8-12 показано, що підтримання параметрів процесу очистки на рівні, що виходить за вказані вище межі, призводить до відповідного збільшення концентрації оксидів азоту в очищеному газу понад 50ppm. В таблиці 3 наведені результати випробувань процесу спалювання модельної газової суміші в пальнику в залежності від кількості і порядку дозування повітря.. За результатами випробувань виявлено, що оптимальним перерозподілом повітря, яке дозують на пальник, є: - на перший ступінь спалювання - 12-15%, - на останній ступінь спалювання - 25-30%. Відхилення від винайдених значень параметрів призводить до значного збільшення в спрацьованому газі як концентрації оксидів азоту, так і оксиду вуглецю. Впровадження в промисловість запропонованого способу знешкодження оксидів азоту замість існуючого в розрахунку на потужність установки 100 тис. тон на рік гідроксиламінсульфату приведе до зменшення викидів NО в атмосферу на 300-350т за рік і відповідного зменшення сплати штрафних санкцій за викиди. Крім того, за рахунок утилізації тепла, яке в існуючому способі викидали з відкритим факелом в атмосферу, є можливість отримати річний економічний ефект в сумі 242000 доларів США. При цьому термін відшкодування витрат на розробку і впровадження запропонованого способу знешкодження не перевищить 1 року. Таблиця 1 Резу льтати в ипробув ань процесу спалюв ання газов их в ідходів в иробництв а гідроксиламінсу ль фату Режим в ипробув ань Витрати, л/год NО N 2O Темп ерату ра в зоні спалюв ання, °С 23,14 23,14 21,64 21,64 20,90 31,00 31,00 31,00 45,0 45,0 45,0 37,5 31,0 31,0 31,0 31,0 870-900 870-900 870-900 990-1020 990-1020 990-1020 990-1020 990-1020 № Пов ітря 1 2 3 4 5 6 7 8 2000 1300 600 2000 2000 2000 2000 2000 СН 4 Н2 0,00 346 0,00 346 0,00 346 40,07 346 46,40 297 41,33 310 65,64 310 76,19 310 Аналітичний конт роль, % об. До в ключення пальника в роботу NО СН 4 розрах. Після До змішу в ання До Після змі шу в ання з з пов ітрям змі шу в ання змі шу в анням пов ітрям з пов ітрям з пов ітрям Розрах. Анал. Розрах. Анал. 5,58 5,52 0,95 1,12 0,00 0,00 5,58 6,37 1,34 1,37 0,00 0,00 5,24 5,17 2,14 2,20 0,00 0,00 4,86 4,80 0,88 0,70 9,00 1,64 5,28 5,53 0,87 1,03 11,74 1,94 7,60 7,41 1,28 1,12 10,00 1,71 6,98 5.88 1,26 1,20 15,00 2,69 6,92 6,59 1,27 1,20 17,00 3,11 Після в ключення пальника в роботу NО 1,50 1,81 1,72 0,40 0,28 0,30 0,15 0,10 СН 4 CO 0,00 0,000 0,00 0,000 0,00 0,000 0,001 0,001 0,004 0,003 0,003 0,002 0,006 0,004 0,009 0,010 Таблиця 2 Результати випробувань процесу каталітичної очистки спрацьованого газу після стадії спалювання модельної газової суміші Температура перед № каталізатором, °С 1 2 3 4 5 6 7 8 9 10 11 12 260 260 280 280 280 280 280 250 300 280 240 260 Об'ємна швидкість, м 3/год газу м3 каталізатора год-1 7500 10000 7500 10000 10000 10000 10000 10000 10000 13000 7500 10000 Концентрація NOx в газі після спалювання, % об. 0,30 0,30 0,30 0,20 0,20 0,30 0,30 0,30 0,30 0,30 0,30 0,30 Концентрація NН3 в газі перед каталізатором, NH3 розрахована по NOx показу ротаметра, % об. 0,30 0,30 0,30 0,18 0,18 0,33 0,33 0,30 0,30 0,30 0,30 0,38 1,00 1,00 1,00 0,90 0,90 1,10 1,10 1,00 1,00 1,00 1,00 0,79 Склад очищеного газу, % об. NH3 NOx 0,007 0,008 0,006 0,005 0,007 0,008 0,008 0,005 0,004 0,006 0,007 0,008 0,002 0,005 0,004 0,005 0,005 0,004 0,005 0,006 0,007 0,009 0,010 0,010 Показник очистки від оксидів азоту, % 99,3 98,3 98,6 97,2 97,2 99,1 98,8 98,0 97,6 97,0 96,6 96,6 Таблиця 3 Результати випробувань процесу спалювання модельної газової суміші в пальнику № досліду 1 2 3 4 5 Доля повітря, яку дозують на пальник Концентрація в спрацьованому газі, % об. Перший ступінь Останній ступінь спалювання, NOx СО спалювання, % % 10 30 0,50 0,020 12 30 0,30 0,013 15 30 0,30 0,001 15 25 0,30 0,025 15 20 0,55 0,030

ДивитисяДодаткова інформація

Назва патенту англійськоюA process for sterilization of nitrogen toxic wastes in gas wastes of hydroxylamine sulphate production

Автори англійськоюZhyhailo Borys Danylovych, Holovach Anatolii Hryhorovych, Barabash Ivan Ivanovych

Назва патенту російськоюСпособ обезвреживания токсичных оксидов азота в газовых отходах производства гидроксиламиносульфата

Автори російськоюЖигайло Борис Данилович, Головач Анатолий Григорьевич, Барабаш Иван Иванович

МПК / Мітки

МПК: C01B 21/14

Мітки: виробництва, спосіб, знешкодження, токсичних, гідроксиламіносульфату, газових, оксидів, азоту, відходах

Код посилання

<a href="https://ua.patents.su/4-63377-sposib-zneshkodzhennya-toksichnikh-oksidiv-azotu-v-gazovikh-vidkhodakh-virobnictva-gidroksilaminosulfatu.html" target="_blank" rel="follow" title="База патентів України">Спосіб знешкодження токсичних оксидів азоту в газових відходах виробництва гідроксиламіносульфату</a>

Попередній патент: Стоматологічний сплав на основі нікелю

Наступний патент: Спосіб виміру натягу в безперервній групі клітей стану гарячої прокатки штаби

Випадковий патент: Спосіб одержання циталопраму