Установка безперервного розливання металу

Номер патенту: 64405

Опубліковано: 16.02.2004

Автори: МАХМУДОВ Олександр Гафарович, КРАВЦОВ Владлен Васильович

Формула / Реферат

Установка безперервного розливання металу, що включає металоприймач, кристалізатор, вхід якого з'єднаний з порожниною металоприймача, проміжну ємність, розміщену над металоприймачем і з'єднану з порожниною металоприймача розливним стаканом, розливний ківш, виконаний з можливістю подачі рідкого металу в проміжну ємність, джерело газу постійного тиску, яке з'єднано з порожниною металоприймача через витратомір, систему управління витратами рідкого металу з розливного ковша, вхід якої з'єднаний з виходом витратоміра, яка відрізняється тим, що джерело газу постійного тиску з'єднано з порожниною металоприймача на рівні розташування входу кристалізатора в порожнині металоприймача.

Текст

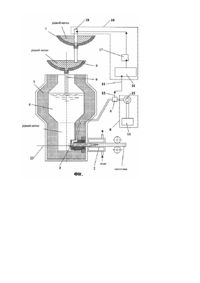

Винахід відноситься до розливання металу, зокрема до пристроїв для безперервного розливання металу в заготовки переважно з кристалізатором горизонтального типу. Широко застосовуються установки безперервного розливання металу, які включають кристалізатор, з'єднаний з металоприймачем, проміжну ємність для рідкого металу, яка розміщена над металоприймачем і з'єднана з металоприймачем розливним стаканом, а також розливний ківш, виконаний з можливістю управління подачею рідкого металу із ковша в проміжну ємність. Відомо, що в таких конструкціях феростатичний тиск рідкого металу на вході в кристалізатор визначається тільки висотою стовпа рідкого металу над входом в кристалізатор. Зниження рівня металу в проміжній ємності приводить до зменшення тиску на вході в кристалізатор і навпаки. Тиск на вході в кристалізатор в більшості випадків визначає якість заготовки, так як від указаного тиску залежать умови подачі металу в кристалізатор, умови його охолодження і кристалізації. Значить, важливим являється підтримка заданого рівня рідкого металу для забезпечення заданого постійного тиску на вході в кристалізатор для одержання однорідної по якісним показникам заготовки. Відомі системи автоматичної стабілізації рівня металу в проміжній ємності, в яких в якості датчиків рівня металу в проміжній ємності використовують ваговимірюючі датчики. Сигнали від таких датчиків поступають на стандартні двухпозиційні або пропорціонально-інтегральні регулятори, які керують серводвигуном шиберного затвору або стопором сталерозливного ковша. Така система працює в установці безперервного розливання металу на одному із металургійних заводів фірми "Сін Ніпон Сєйтецу", Японія (Краснов Б. І., Автоматизація УНРМ за кордоном. Оглядова інформація, "Чорметінформація", 1979, C. 13). Указана система вимагає використовування спеціальних датчиків для виміряння ваги ємності з рідким металом, що ускладнює конструкцію установки, знижує її надійність в експлуатації. Відома установка для безперервного розливання металу, яка включає сталерозливний ківш з дозуючим стопором, проміжну ємність і кристалізатор з металоприймачем. В проміжній ємності установлений датчик рівня металу, вихід якого з'єднаний з входом вузла порівняння, вихід якого з'єднаний з регулятором, що взаємодіє з серводвигуном приводу дозуючого стопору сталерозливного ковша. Установка працює таким чином. Із сталерозливного ковша рідкий метал, що дозується стопором, поступає в проміжну ємність і далі в металоприймач кристалізатора. Рівень металу в проміжній ємності міряють датчиком, з якого сигнал подають на вузол порівняння, з виходу вузла порівняння - на регулятор, і далі на серводвигун привода стопора, змінюючи подачу металу в проміжну ємність в напрямку ліквідації відхилення поточного рівня від заданого значення (Краснов Б.І., Автоматизація МНЛЗ за кордоном. Оглядова інформація, "Чорметінформація", 1979, C. 13-14). Спільними признаками рішення, що заявляється з указаним аналогом являються: металоприймач, кристалізатор, вхід якого з'єднаний з порожниною металоприймача, проміжна ємність, розміщена над металоприймачем і з'єднана з порожниною металоприймача розливним стаканом, розливний ківш, виконаний з можливістю подачі рідкого металу в проміжну ємність, система управління витратами рідкого металу з розливного ковша. Приведений аналог вимагає використання датчиків безпосереднього контролю рівня рідкого металу, які в реальних умовах експлуатації установок безперервного розливання металу мають низьку надійність і приводять до значного ускладнення установок. Шведська фірма "Електро-Інвест" розробила і пропонує систему стабілізації рівня металу в проміжній ємності з використанням силовимірюючих датчиків. Силовимірюючі датчики установлені під проміжною ємністю з можливістю вимірювання маси проміжної ємності з металом. Сигнал від силовимірюючих датчиків проходить через норміруючий перетворювач і далі через пристрій автоматичної компенсації маси тари на регулятор, з виходу якого команди управління подають на виконавчий орган, який переміщує шиберний затвор в напрямку відновлення заданого рівня металу в проміжній ємності (Краснов Б.І., Автоматизація УНЛЗМ за кордоном. Оглядова інформація, "Чорметінформація", 1979, C. 14-15). Спільними признаками аналога з рішенням, що заявляється, являються: металоприй-мач, кристалізатор, вхід якого з'єднаний з порожниною металоприймача, проміжна ємність, розміщена над металоприймачем і з'єднана з порожниною металоприймача, розливний ківш, виконаний з можливістю подачі рідкого металу в проміжну ємність, систему управління витратами рідкого металу з розливного ковша. Таке рішення, як і вище приведені аналоги, вимагає використання особливих конструкцій і датчиків контролю рівня рідкого металу, які в реальних умовах експлуатації установок - безперервного розливання металу мають низьку надійність і приводять до значного ускладнення установок. Прототипом вибрана установка безперервного розливання металу, відома по патенту України на винахід № 26249, МКВ6 B22D 11/10, 11/14, 11/18 пріоритет від 24. 09. 1998. Установка безперервного розливання металу містить кристалізатор з герметичним металоприймачем, відкриту проміжну ємність, розміщену над металоприймачем і з'єднану з порожниною металоприймача через розливний стакан, розливний ківш, виконаний з можливістю подачі рідкого металу в проміжну ємність, засоби управління витратами рідкого металу, джерело стиснутого газу, що з'єднане з порожниною герметичного металоприймача через витратомір газу, а також регулятор витрат рідкого металу. Засоби управління витратами рідкого металу встановлені в розливному ковші і включають шиберний затвор і сервопривод шиберного затвору. Джерело стиснутого газу виконане в вигляді джерела постійного тиску. Установка працює наступним чином. Рідкий метал із розливного ковша подають в проміжну ємність. Із проміжної ємності рідкий метал через розливний стакан поступає в порожнину герметичного металоприймача. В порожнину герметичного металоприймача поступає також інертний газ, наприклад аргон, від джерела стиснутого газу через витратомір газу. Завдяки тому, що джерело стиснутого газу виконане в вигляді джерела постійного тиску, в порожнині металоприймача забезпечується постійний тиск газу. По мірі заповнення металоприймача рідким металом рівень рідкого металу в метало приймач і піднімається. Інертний газ, що поступає в металоприймач, стравлюється із порожнини металоприймача через розливний стакані проміжну ємність. При цьому рідкий метал рафінується продувкою інертним газом, так як в процесі стравлювання інертний газ проходить через рідкий метал, що находиться в розливному стакані і в проміжній ємності. Процес стравлювання інертного газу із металоприймача продовжується до тих пір, поки рівень рідкого металу не досягне нижнього торця розливного стакана і не перекриє його як канал для стравлювання інертного газу з порожнини металоприймача. При цьому витрати газу від джерела стиснутого газу в металоприймач через витратомір припиняється. Рівноважний режим наступає при умові рівності тиску газу в металоприймачі феростатичному тиску рідкого металу, який визначається рівнем рідкого металу в проміжній ємності. Таким чином, встановлюючи величину тиску газу в металоприймачі, контролюючи витрати газу, а також враховуючи залежність між тиском газу в металоприймачі і рівнем рідкого металу в проміжній ємності, стає можливим керувати рівнем рідкого металу в проміжній ємності і тим самим забезпечувати управління феростатичним тиском на вході в кристалізатор. Збільшення витрат газу свідчить про те, що рівень рідкого металу в металоприймачі опустився нижче торця розливного стакану. Така ситуація виникає коли рівень металу в проміжній ємності опускається нижче заданого і феростатичний тиск рідкого металу стає нижче заданого тиску газу в металоприймачі. Зменшення витрат газу свідчить про те, що рівень рідкого металу в металоприймачі піднявся вище торця розливного стакану, перекриваючи канал стравлювання газу. Така ситуація виникає коли рівень металу в проміжній ємності піднімається вище заданого і феростатичний тиск рідкого металу стає вище заданого тиску газу в металоприймачі. Для відновлення заданого рівноважного режиму в першому випадку збільшують подачу рідкого металу в проміжну ємність, в другому випадку - зменшити. Така задача реалізується наступним чином. Сигнал з виходу витратоміра поступає на сервопривод, який переміщує шиберний затвор змінюючи подачу рідкого металу із розливного ковша в проміжну ємність в напрямку ліквідації відхилень поточного значення рівня рідкого металу в проміжній ємності від заданого рівня. Установка забезпечує безперервне розливання металу в заготовку, рафінування металу в процесі розливання продувкою інертним газом, підтримує постійний тиск на вході в кристалізатор, але закладений в конструкцію принцип регулювання вимагає застосування герметичного металоприймача, що ускладнює як саму конструкцію установки, так і умови її експлуатації, тому що навіть незначна розгерметизація металоприймача при розливанні металу приводить до порушення принципу роботи регулюючої системи. В основу винаходу поставлена задача удосконалення установки безперервного розливання металу, в якій за рахунок конструктивних особливостей її виконання забезпечується підвищення точності регулювання феростатичного тиску на вході в кристалізатор при спрощенні конструкції і умов її експлуатації. Поставлена задача вирішується тим, що в установці безперервного розливання металу, що включає металоприймач, кристалізатор, вхід якого з'єднаний з порожниною металоприймача, проміжну ємність, розміщену над металоприймачем і з'єднану з порожниною металоприймача розливним стаканом, розливний ківш, виконаний з можливістю подачі рідкого металу в проміжну ємність, джерело газу постійного тиску, яке з'єднане з порожниною металоприймача через витратомір, систему управління витратами рідкого металу з розливного ковша, вхід якої з'єднаний з виходом витратоміра, відповідно до винаходу, джерело газу постійного тиску з'єднане з порожниною металоприймача на рівні розташування входу кристалізатора в порожнині металоприймача. Указані ознаки становлять суть рішення, що заявляється. Технічний результат, що досягається (підвищення точності регулювання феростатичного тиску на вході в кристалізатор при спрощенні конструкції і умов її експлуатації) находиться в причинно-наслідковому зв'язку з суттєвими ознаками. Виконання установки для безперервного розливання металу в вигляді металоприймача з кристалізатором, вхід якого з'єднаний з порожниною металоприймача, проміжної ємності, розміщеної над металоприймачем і з'єднаної з порожниною металоприймача розливним стаканом, розливного ковша, виконаного з можливістю подачі рідкого металу в проміжну ємність, джерела газу постійного тиску, яке з'єднане з порожниною металоприймача через витратомір, системи управління витратами рідкого металу з розливного ковша, вхід якої з'єднаний з виходом витратоміра, з'єднання джерела газу постійного тиску з порожниною металоприймача на рівні розташування входу кристалізатора в порожнині металоприймача — забезпечує підвищення точності регулювання феростатичного тиску на вході в кристалізатор при спрощенні конструкції і умов її експлуатації. Це пояснюється тим, що при такій конструкції виключаються непрямі керуючі параметри, що задіяні в роботі системи управління тиском рідкого металу на вході кристалізатора. В даному випадку основним керуючим параметром являється безпосереднє значення тиску рідкого металу на рівні розташування входу кристалізатора в порожнині металоприймача, тобто основного параметра, значення якого підтримується на заданому рівні системою регулювання. При цьому виключаються особливі вимоги до конструкції установки, які в других випадках бувають обов'язковими, тому що непрямим чином впливають на точність регулювання (в прототипі — це вимоги до герметичності металоприймача). В рішенні, що заявляється, металоприймач може бути виконаним в вигляді любої придатної відкритої ємності, конструкція якої не впливає на точність регулювання тиску рідкого металу на вході кристалізатора. Таким чином, рішення, що заявляється в зазначеній сукупності суттєвих ознак, забезпечує підвищення точності регулювання феростатичного тиску на вході в кристалізатор при спрощенні конструкції установки і умов її експлуатації, а суттєві ознаки рішення знаходяться в причинно-наслідковому зв'язку з технічним результатом. Далі приводиться докладний опис установки, що заявляється, з посилками на креслення, на якому схематично показано загальний вигляд установки. Установка безперервного розливання металу включає металоприймач 1, кристалізатор 2, вхід 3 якого з'єднаний з порожниною 4 металоприймача 1, проміжну ємність 5, розміщену над металоприймачем 1 і з'єднану з порожниною 4 металоприймача 1 розливним стаканом 6, розливний ківш 7, виконаний з можливістю подачі рідкого металу в проміжну ємність 5, джерело газу постійного тиску 8, яке з'єднане з порожниною 4 металоприймача 1 через витратомір 9, систему управління витратами рідкого металу 10 з розливного ковша 7, вхід 11 якої з'єднаний з виходом 12 витратоміра 9. Джерело газу постійного тиску 8 з'єднане з порожниною 4 металоприймача 1 на рівні 13 розташування входу 3 кристалізатора 2 в порожнині 4 металоприймача 1. Джерело газу постійного тиску 8 включає джерело стиснутого газу 14 і регулятор тиску 15. Система управління витратами рідкого металу 10 включає регулятор 16 сервопривод 17 і стопор 18, встановлений в розливному ковші 7. Регулятор 16 з'єднаний з сервоприводом 17, який в свою чергу з'єднаний з шиберним затвором 18. Установка працює наступним чином. Рідкий метал з розливного ковша 7 через стопор 18 подають в проміжну ємність 5. Із проміжної ємності 5 рідкий метал через розливний стакан 6 поступає в порожнину 4 металоприймача 1. В порожнину 4 металоприймача 1 поступає також інертний газ, наприклад аргон, від джерело газу постійного тиску 8 через витратомір газу 9. По мірі заповнення металоприймача 1 рідким металом рівень рідкого металу в металоприймачі 1 піднімається. Інертний газ, що поступає в металоприймач 1, стравлюється із порожнини 4 металоприймача 1. При цьому рідкий метал рафінується продувкою інертним газом, так як в процесі стравлювання інертний газ проходить через рідкий метал, що находиться в порожнині 4 металоприймача 1. Витрати газу від джерела стиснутого газу 8 в порожнину 4 металоприймача 1 через витратомір газу 9 залежать від значення тиску газу на виході джерела газу постійного тиску 8 і значення феростатичного тиску стовпа рідкого металу на рівні 13 розташування входу З кристалізатора 2 в порожнині 4 металоприймача 1, який визначається рівнем рідкого металу в проміжній ємності 5. Рівноважний режим наступає при умові рівності тиску газу джерела стиснутого газу 8 феростатичному тиску стовпа рідкого металу при указаних умовах. Таким чином, встановлюючи тиск газу джерела стиснутого газу 8, контролюючи витрати газу витратоміром 9, стає можливим керування рівнем металу в проміжній ємності 5 і тим самим забезпечується керування феростатичним тиском на вході в кристалізатор 2, в тому числі забезпечити і постійність указаного тиску. На цьому принципі засновано управління рівнем рідкого металу в проміжній ємності 5 в установці, що заявляється. Витратоміром 9 контролюють витрати газу при постійному заданому тиску газу. Збільшення витрат газу свідчить про те, що рівень рідкого металу в проміжній ємності 5 опустився нижче заданого і феростатичний тиск стовпа рідкого металу на вході в кристалізатор 2 став нижче заданого. Зменшення розходу газу свідчить про те , що рівень рідкого металу в проміжній ємності 5 піднявся вище заданого і феростатичний тиск стовпа рідкого металу на вході в кристалізатор 2 став вище заданого. Відновлення заданого рівноважного режиму виконується шляхом регулювання подачі рідкого металу в проміжну ємність 5. Ця задача реалізується наступним чином. Сигнал про величину витрат газу з виходу 12 витратоміра 9 поступає на вхід 11 системи, управління витратами рідкого металу 10, далі на регулятор 16 і на сервопривод 17, який переміщує стопор 18, змінюючи подачу рідкого металу із розливного ковша 7 в проміжну ємність 5 в напрямку ліквідації відхилення поточного значення рівня рідкого металу в проміжній ємності 5 від заданого значення. При цьому потрібний рівень рідкого металу в проміжній ємності 5 задають шляхом регулювання джерела постійного тиску 8, змінюючи параметри регулятора тиску 15. Пристрій, що заявляється, забезпечує безперервне розливання металу в заготовку, рафінування металу в процесі розливання продувкою інертним газом, підвищення точності регулювання феростатичного тиску на вході в кристалізатор при спрощенні конструкції і умов її експлуатації, дозволяє одержати однорідну якісну заготовку простими засобами.

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for continuous pouring of metal

Автори англійськоюKravtsov Vladlen Vasyl'iovych, Makhmudov Oleksandr Hafarovych

Назва патенту російськоюУстановка непрерывного разлива металла

Автори російськоюКравцов Владлен Васильевич, Махмудов Александр Гафарович

МПК / Мітки

МПК: B22D 11/00

Мітки: металу, безперервного, установка, розливання

Код посилання

<a href="https://ua.patents.su/4-64405-ustanovka-bezperervnogo-rozlivannya-metalu.html" target="_blank" rel="follow" title="База патентів України">Установка безперервного розливання металу</a>

Попередній патент: Спікальний візок агломераційної машини

Наступний патент: Мазь для комплексного лікування виразково-некротичного гінгівостоматиту

Випадковий патент: Обладнання для шеретування олійного насіння