Установка безперервного розливу металу

Номер патенту: 153

Опубліковано: 30.04.1998

Автори: МАХМУДОВ Олександр Гафарович, КРАВЦОВ Владлен Васильович

Формула / Реферат

Установка безперервного розливу металу, що містить порожнистий металоприймач, зв'язаний з ним кристалізатор, робочий канал якого сполучений з порожниною металоприймача в нижній його частині, яка відрізняється тим, що верхня частина порожнини металоприймача відділена від нижньої її частини ступінчатим переходом і при цьому площа поперечного січення порожнини в верхній її частині перевищує площу поперечного січення порожнини в нижній частині металоприймача.

Текст

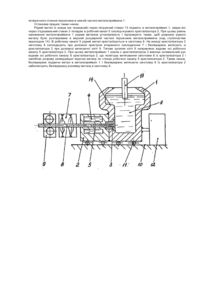

Корисна модель відноситься до металургії, зокрема, до пристроїв для безперервного розливу металів і сплавів в горизонтальний кристалізатор з одержанням на виході кристалізатора готового виробу або заготовки. Прототипом є установка для горизонтальної безперервної розливки металу [1]. Установка містить металоприймач, кристалізатор, пристрій вторинного охолодження, витягуючу кліть. Кристалізатор виконаний з можливістю його охолодження. Робочий канал кристалізатора сполучений з порожниною металоприймача через з'єднувальний стакан. Пристрій вторинного охолодження виконаний форсуночного типу. Він установлений в місці виходу заготовки із кристалізатора. Витягуюча кліть розташована за пристроєм вторинного охолодження І виконана з можливістю захвату І витягувати заготовки із кристалізатора. Система "металоприймач - з'єднувальний стакан - кристалізатор" являє собою єдиний вузол, який з'єднаний з приводом коливального руху указаного вузла в напрямку осі робочого каналу кристалізатора. Металоприймач виконаний циліндричної форми. Площа поперечного січення внутрішньої порожнини металоприймача, що заповнюється рідким металом, постійна по висоті металоприймача. Рідкий метал подають в металоприймач, із якого метал через з'єднувальний стакан попадає в робочий канал кристалізатора. В кристалізаторі метал охолоджується І кристалізується в заготовку по формі робочого каналу кристалізатора. Із кристалізатора заготовку витягують з постійною швидкістю при допомозі витягуючої кліті, зусилля якої направлено по осі робочого каналу кристалізатора. При цьому система "металоприймач з'єднувальний стакан - кристалізатор" здійснює коливальний рух по осі робочого каналу кристалізатора від спеціального приводу коливального руху, що полегшує витягування заготовки Із кристалізатора 1 запобігає розрив затвердІвшоТ корочки металу по стінкам робочого каналу кристалізатора. На виході Із кристалізатора заготовку охолоджують форсуночним пристроєм вторинного охолодження. Подачу рідкого металу в металоприймач виконують погоджено з витратами металу Із кристалізатора в вигляді заготовки. В протилежному випадку виникає брак заготовки при недостатній подачі рідкого металу або перелив рідкого металу через край металоприймача при надмірній подачі рідкого металу. Спільними ознаками заявляемого рішення з прототипом являються: порожнистий металоприймач зв'язаний з ним кристалізатор, робочий канал якого сполучений з порожниною металоприймача в нижній її частині. При роботі описаної конструкції складно підтримувати рівень дзеркала рідкого металу в металоприймачі в допустимих межах, тому що на практиці важко видержати абсолютну погодженість подачі рідкого металу в металоприймач з витратами металу, через кристалізатор. Збільшення подачі рідкого металу в металоприймач або зменшення витрат металу через кристалізатор приводить до підвищення рівня дзеркала рідкого металу в металоприймачі І, як наслідок, до переливу. При зменшенні подачі рідкого металу або збільшенні витрат металу через кристалізатор рівень дзеркала рідкого металу в металоприймачі знижується, що може привести до порушення суцільності заготовки і, як наслідок, до браку. Відомо, що збільшення площі дзеркала рідкого металу зменшує коливання рівня металу в металоприймачі при непогодженості подачі в металоприймач і його витрат Із металоприймача. Але збільшення площі дзеркала рідкого металу при указаній конструкції металоприймача неминуче зв'язане з збільшенням маси рідкого металу в металоприймачі, що дуже небажано з урахуванням коливального руху системи "металоприймач - кристалізатор" І виникаючих при цьому динамічних нагрузок. В основу корисної моделі поставлена задача удосконалення установки безперервної розливки металу, в якій шляхом конструктивних особливостей забезпечується зменшення коливань рівня дзеркала рідкого металу в металоприймачi без збільшення маси рідкого металу в металоприймачі, що дає можливість зменшити Імовірність переливу рідкого металу і браку заготовки. Поставлена задача вирішується тим, що в установці безперевної розливки металу, що містить'порожнистий металоприймач, зв'язаний з ним кристалізатор, робочий канал якого сполучений з порожниною металоприймача в нижній його частині, згідно з заявляємим рішенням, верхня частина порожнини металоприймача відділена від нижньої її частини ступінчастим переходом І при цьому площа поперечного січення порожнини в верхній її частині перевищує площу поперечного січення порожнини в нижній частині металоприймача. Перераховані признаки складають суть заявляемо! корисної моделі. Причинно-наслідковий зв'язок ознаків корисної моделі з технічним результатом (зменшення коливань рівня дзеркала рідкого металу в металоприймачі без збільшення маси металу в металоприймачі) обґрунтовується наступним чином. Виконання металоприймача, в якому верхня частина порожнини відділена ступінчастим переходом від нижньої частини і має більшу площу поперечного січення (в зоні розташування рівня дзеркала рідкого металу) дозволяє збільшити площу дзеркала рідкого металу, а значить зменшити коливання рівня рідкого металу в металоприймачі без збільшення маси металу при непогодженності подачі металу в металоприймач з його витратами із металоприймача через кристалізатор. На кресленні схематично показана установка, що заявляється, в поздовжньому розрізі. Установка складається Із порожнистого металоприймача 1, кристалізатора 2, з'єднувального стакану 3, системи охолодження 4 кристалізатора 2. При цьому металоприймач 1 і кристалізатор 2 з'єднані між собою при допомозі з'єднувального стакану 3, утворюють єдину систему. Робочий канал 5 кристалізатора 2 сполучений з порожниною 6 металоприймача 1 в нижній її частині через з'єднувальний стакан 3. На виході кристалізатора 2 розміщений пристрій вторинного охолодження 7, Далі в напрямку переміщення заготовки 8 розміщена витягуюча кліть 9, тягове зусилля якої направлене по осі робочого каналу 5 кристалізатора 2 в сторону витягування заготовки 8. Металоприймач 11 кристалізатор 2, як єдина система, установлена на основі 10 на рухомих опорах 11 з можливістю переміщення в напрямку осі робочого каналу 5 кристалізатора 2. Металоприймач 1 з'єднаний з приводом коливального руху 12. Пристрій подачі металу в металоприймач 1 виконаний в вигляді погружного стакану 13, Верхня частина порожнини, 6 металоприймача 1 відділена від Π нижньої частини ступінчастим переходом 14. При цьому площа поперечного січення порожнини 6 в верхній частині металоприймача 1 перевищує площу поперечного січення порожнини в нижній частині металоприймача 1. Установка працює таким чином. Рідкий метал Із ковша (не показаний) через погружний стакан 13 подають в металоприймач 1, звідки він через з'єднувальний стакан 3 попадає в робочий канал 5 охолод-жуємого кристалізатора 2. При цьому рівень заповнення металоприймача 1 рідким металом установлюють І підтримують таким, щоб дзеркало рідкого металу було розташоване в верхній розширеній частині порожнини металоприймача (над ступінчастим переходом 14). В робочому каналі 5 рідкий метал кристалізується в заготовку 8. На виході кристалізатора 2 заготовку 8 охолоджують при допомозі пристрою вторинного охолодження 7 і безперервно витягують із кристалізатора 2 при допомозі витягуючої кліті 9. Тягове зусилля кліті 9 направлено вздовж осі робочого каналу 5 кристалізатора 2. При цьому металоприймач 1 разом з кристалізатором 2 виконує коливальний рух вздовж осі робочого каналу S кристалізатора 2, що полегшує витягування заготовки 8 із кристалізатора 2 і запобігає розриву затвердівшої корочки металу по стінках робочого каналу 5 кристалізатора 2. Таким чином, безперервно подаючи метал в металоприймач 1 І безперервно витягуючи заготовку 8 Із кристалізатора 2 забезпечують безперервну розливку металу в заготовку 8.

ДивитисяДодаткова інформація

Автори англійськоюKravtsov Vladlen Vasyl'iovych, Makhmudov Oleksandr Hafarovych

Автори російськоюКравцов Владлен Васильевич, Махмудов Александр Гафарович

МПК / Мітки

МПК: B22D 11/14

Мітки: безперервного, установка, розливу, металу

Код посилання

<a href="https://ua.patents.su/2-153-ustanovka-bezperervnogo-rozlivu-metalu.html" target="_blank" rel="follow" title="База патентів України">Установка безперервного розливу металу</a>

Попередній патент: Камера підігріву хвостового газу

Наступний патент: Побутова термокамера

Випадковий патент: Процес підбору індивідуальної оптимальної дози доксорубіцину при лікуванні пухлин різноманітної дії