Спосіб приварювання шпильок

Формула / Реферат

Спосіб конденсаторного приварювання шпильок, при якому на кінці шпильки виконують тонкий виступ (стартер дуги), підключають шпильку і деталь, до якої вона повинна бути приварена, до попередньо заряджених конденсаторів, переміщають шпильку виступом вперед з початкового положення в напрямку до деталі, у результаті чого між шпилькою, що приварюється, і деталлю запалюється електрична дуга, яка оплавляє стиковані поверхні, потім осаджують шпильку у ванну розплавленого металу на поверхні деталі, одержуючи в такий спосіб зварне з'єднання, який відрізняється тим, що перед початком переміщення шпильки на ділянку поверхні деталі, до якої повинна бути приварена шпилька, наносять краплю рідкого електроліту.

Текст

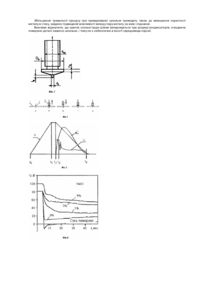

Винахід відноситься до галузі зварювальної техніки і може бути використаним для приварювання шпильок розрядом конденсаторів (конденсаторного приварювання шпильок). Відомий спосіб конденсаторного приварювання шпильок, при якому для збудження дуги на кінці шпильки створюється тонкий виступ (фіг.1), розміри якого нормовані в стандарті ISO 13918. При проходженні через цей виступ струму великої щільності, він нагрівається і випаровується, утворюючи дуговий проміжок між шпилькою і виробом. При цьому контакт між цим виступом і поверхнею, до якої повинна бути приварена шпилька, може бути здійснений двома шляхами: установкою шпильки на виріб до включення зварювального струму (спосіб зварювання «з попереднім контактом» (Ударная конденсаторная сварка/ Калеко Д. M., Моравский В. Э., Чвертко Н.А. - Киев: Наукова думка, 1984 – 200 с.)) і при торканні шпильки, що переміщається до виробу при включеному зварювальному струмі (спосіб зварювання «з попереднім відривом»). Оскільки напруга зарядки конденсаторів, що звичайно застосовується при зварюванні шпильок (до 250В), недостатня для пробою повітряного проміжку, збудження дуги при зварюванні «з попереднім відривом» відбувається в результаті випару мікровиступів на поверхнях, що стикуються, при їхньому контакті. При зварюванні шпилька знаходиться в підпружиненому стані. Тому, чим довше виступ і, відповідно, шлях, що проходить шпилька після випару цього виступ у, тим більше тривалість горіння дуги і енергія, що виділяється при цьому. Таким чином, довжиною виступу, за інших рівних умов, визначається тривалість процесу нагрівання деталей, що зварюються, і повнота виділення накопиченої в конденсаторах енергії в дугу (залишок енергії іде в состиковані деталі, практично, не підвищуючи їхню температуру). Чим триваліше дугова стадія розряду конденсаторів, тим більше енергії конденсаторів перетворюється в корисну теплоту і вище ефективний ккд процесу, що представляє собою відношення корисно використаної енергії до повного обсягу накопиченої в конденсаторах енергії. Відомі способи збільшення (у порівнянні зі зварюванням шпильок, що мають тонкий виступ, що збуджує дугу) тривалості стадії нагрівання деталей, що зварюються, шляхом керування включенням розряду використовують в якості ініціатора пробою малоамперну допоміжну дугу (Установка К-747МВ для конденсаторной приварки шпилек / Калеко Д.М., Кононец Б.И., Оселедько Н.Н. и др. - «Сварочное производство». - 1991. - №6. - С. 25-27), що у відомій мірі ускладнює зварювальну установку. Тому становить інтерес пошук методів зміни умов збудження дуги, що дозволили б збільшити довжину початкового дугового проміжку і, тим самим, тривалість дугової стадії розряду конденсаторів, ефективний ккд процесу і, зрештою, зменшити необхідну накопичену енергію, знизити габарити і масу зварювальної установки. Одним з методів реалізації поставленої задачі є локальна зміна середовища, у якій збуджується дуговий розряд. Відомий спосіб дуговий приварки шпильок із збудженням дуги відривом (патент ФРН №2.731.130 „Lichtboge nbolzenschweib en mit Hubz&&ndung" , кл.В23К 9/20, з. 9.07.77, оп. 25.01.79), при якому захисне u середовище подається до місця зварювання, що відрізняється тим, що в якості захисного середовища застосовується зварювальний флюс. Крім зварювального флюсу, відповідно до тексту патенту, може застосовуватися також захисний газ. Задачею цього способу є захист місця зварювання, але не зміна умов збудження дуги. Головним недоліком конденсаторного приварювання шпильок під флюсом е недостатність часу (менш 10мс) для плавлення необхідної кількості флюсу для надійного захисту місця зварювання. З метою захисту поверхні, суміжної із місцем приварювання, у патенті США №4.284.870. (кл. В23К 9/20, з. 18.05.78, oп. 18.08.81) "Stud welding with fluid shield" на поверхню наноситься тонкий шар рідини, у якому забруднення (кіптява) утворюють суспензію, що видаляється після зварювання. Відповідно до формули винаходу в цьому патенті запропонований метод приварювання шпильок або подібних їм деталей, при якому шпилька, яка утримується на одному кінці цанги, оточеної плоским кільцевим екраном, що має безліч отворів, приводиться в контакт із поверхнею виробу, до якого вона повинна бути приварена, через отвори набризкується рідина в атомарному стані, що затікає між цангою і плоским екраном, створюючи тонку рідку плівку на ділянці поверхні виробу, що оточує місце зварювання, для одержання суспензії забруднень, що утворяться при зварюванні, після чого запалюється дуга між шпилькою і поверхнею виробу, а після зварювання убирається отримана в такий спосіб суспензія. Недоліком запропонованого методу з погляду виконання задачі нашого винаходу є декларована мала товщина плівки, і, внаслідок цього, неможливість істотного збільшення початкової довжини дуги для підвищення часу її горіння і ккд. У патенті США №3.196.247 (кл. 219-72, з. 20.12.1962, оп. 20.07.1965) "Method and apparatus for welding aluminum" описаний спосіб контактного зварювання деталей з алюмінію і його сплавів, при якому деталі занурюються в розчин, що відновлює ділянки окислених поверхонь деталей, що зварюються. Принциповою відмінністю цього способу від пропонованого є відсутність зазору між деталями, що зварюються, затиснутими, як це випливає з заявлених претензій, між електродами зварювальної машини. Найбільш близьким до способу приварювання шпильок, що пропонується, є метод зварювання по американському патенту №4,162,388, МКВ В23К 009/22 (НКВ 219/96; 219/72; 219/95) з. 28.10.1976, oп. 24.07.1979 «Apparatus and method for submerged percussion welding» (автор Heider E.E.), у якому описане ударне конденсаторне зварювання із зануренням. При його виконанні деталі, що зварюються, знаходяться у близькому контакті з рідиною типу води, під час вибуху і випарювання стартера дуги (тонкого виступу на кінці, що приварюється, однієї з деталей). У привілейованій формі одна деталь установлена на підставці, навколо якої розташований рухли вий водяний резервуар для занурення цієї деталі. Інша деталь, закріплена в рухомому верхньому електроді, приводиться у контакт із першою деталлю і зварюється з нею під водою. Задачею цього винаходу є зменшення звукового тиску, який створюється при дуговій формі розряд) конденсаторів. Відомий спосіб не позбавлений декількох істотних недоліків, що обмежують область його застосування. По-перше, наявність значного обсягу води приводить до помітного тепловідводу, що знижує можливість приварювання шпильок діаметром більш 5мм (див. статтю Калеко Д.М., Чвертко Н.А., Подолян Л.И. Конденсаторная приварка шпилек под водой, «Автоматическая сварка», 1992, №2, С. 50-51). По-друге, застосування рухомого резервуара з водою обмежує використання відомого способу зварюванням у нижньому положенні в стаціонарних умовах і не дає можливість його застосування в монтажних умовах у будь-яких просторових положеннях. По-третє, обмеження виду рідини водою не дає можливість керувати процесом збудження дуги зміною електропровідності рідини. В основу винаходу покладена задача підвищення ефективного ккд способу конденсаторного приварювання шпильок у всіх просторових положеннях локальною зміною середовища, у якому відбувається зварювальний процес, шляхом нанесення краплі рідкого електроліту перед початком переміщення шпильки на ділянку поверхні деталі, до якого повинна бути приварена шпилька. Поставлена задача вирішується тим, що в способі конденсаторного приварювання шпильок, при якому на кінці шпильки роблять тонкий виступ (стартер дуги), підключають шпильку і деталь, до якої вона повинна бути приварена, до попередньо заряджених конденсаторів, переміщають шпильку виступом уперед з початкового положення в напрямку до деталі, у результаті чого між шпилькою, що приварюється, і деталлю запалюється електрична дуга, яка оплавляє стикуємі поверхні, потім занурюють шпильку у ванну розплавленого металу на поверхні деталі, одержуючи, таким чином, зварене з'єднання, перед початком переміщення шпильки наносять краплю рідкого електроліту на ділянку поверхні деталі, до якої вона повинна бути приварена. Відмінністю способу, що пропонується, від аналогів є локальне нанесення краплі рідкого електроліту на ділянку поверхні деталі, до якої повинна бути приварена шпилька. Технічний результат, що досягається використанням способу конденсаторного приварювання шпильок, викладеного вище, складається в можливості зміною складу електроліту регулювати відстань між шпилькою і деталлю, на якому відбувається електричний пробій між шпилькою і деталлю. Цією відстанню визначається початкова довжина дуги між ними. Переміщення шпильки від моменту запалювання дуги до занурення у ванну розплавленого (у результаті дугового нагрівання) металу тим триваліше, чим більше початкова довжина дугового проміжку. Чим довше горить дуга, тим більша енергія виділиться в ній при проходженні розрядного струму конденсаторів, підвищуючи тим самим ефективний ккд процесу зварювання. На фіг.1 показаний ескіз кінця шпильки, що приварюється. На фіг.2 показані етапи процесу зварювання шпильок у контрольованому рідкому середовищі. На фіг.3 показана циклограма процесу. На фіг.4 показані початкові ділянки графіків напруги між деталями, що зварюються. На фіг.5 показана залежність тривалості процесу приварки шпильок від концентрації повареної солі у воді. Процес починається з нанесення на ділянку поверхні деталі 1, до якого повинна бути приварена шпилька, краплі електроліту 2 (фіг.2,а). Нанесення краплі 2 може робитися різними способами, наприклад, піпеткою. Після цього в краплю опускається шпилька 3, затиснута в затискному пристрої зварювального пістолета або зварювальної голівки. Включається пристрій підйому шпильки 3, наприклад, електромагніт (момент t0 на фіг.3). Шпилька 3 відривається від деталі 1 (фіг.2,б) і переходить у крайнє віддалене положення (етап t0-t1 на фіг.3), після чого до шпильки 3 підключається напруга заряджених конденсаторів (t2 на фіг.3) і відключається пристрій, що утримує шпильку в крайньому віддаленому положенні, наприклад, електромагніт. Шпилька 3 починає рух у напрямку до деталі 1, до якого вона повинна бути приварена (фіг.2,в). При торканні тонкого виступу на передньому торці шпильки 3 із краплею електроліту 2 відбувається замикання електричного ланцюга конденсатори - шпилька 3 - крапля 2 - деталь 1 - конденсатори, по якій починає текти струм. Проходження великого струму через краплю 2 електроліта приводить до майже миттєвого утворення парового каналу між торцем виступу на шпильці 3 і деталлю 1, у якому запалюється зварювальна дуга фіг.2,г (t 3 на фіг.3). Тонкий виступ відразу ж перетворюється в пару, подовжуючи тим самим стовп дуги. За час проходження шпилькою 3 дугового проміжка, що утворився таким чином, дуга оплавляє торець шпильки 3 і деталь 1 на ділянці поверхні під шпилькою. Процес закінчується зануренням шпильки 3 на деталь 1 (t4 на фіг.3) і кристалізацією розплавленого металу між поверхнями шпильки та деталі, що створює зварене з'єднання (фіг.2,д). Експериментальне підтвердження позитивного ефекту одержано із шпильками М8 3 нержавіючої сталі 1.4301 типу 18-8, що приварювалась до листів з тієї ж сталі. У звичайних умовах зб удження дуги при зварюванні цієї сталі відбувається після попереднього контакту між шпилькою і листом. Експерименти проводилися на установці CDM 1600 фірми HBS (Німеччина) для конденсаторного приварювання шпильок. Висока якість з'єднань при приварюванні до сухої поверхні була отримана при напрузі зарядки конденсаторів 200В, початковій відстані між деталями 1мм і зусиллі занурення 23 Н. На цьому режимі були зварені по 3 зразка на сухій поверхні, у краплі чистої (водопроводноі) води, у краплях водяного розчину повареної солі з концентрацією 1, 3 і 5%-мас. Електричний процес (струм і напруга) записували цифровим осцилографом Yokagava моделі DL 1520. Осцилограми струму і напруги обробляли із застосуванням програми Excell. Ріст напруги між деталями, що зварюються, на початковій стадії процесу розряду конденсаторів (фіг.4) у міру збільшення концентрації NaCl демонструє відповідне збільшення довжини пробійного проміжку (довжини дуги). При рівноприскореному русі шпильки під дією постійного навантаження стиснутої пружини в зварювальному пістолеті або голівці збільшення відстані, на якому починається дуговий розряд конденсаторів між деталями, що зварюються, приводить до подовження дугової стадії процесу (фіг.5). Природно, що при цьому також зростає і величина енергії, виділеної на цій стадії розряду. Це рівносильне збільшенню ефективного ккд, який дорівнює, як сказано вище, відношенню енергії, виділеної в дузі, до енергії, накопиченої в конденсаторах. Таким чином, досягається мета, поставлена на початку опису винаходу. Збільшення ефективного ккд розряду конденсаторів, який ініціюється краплею електроліту, дозволяє, знизити накопичену енергію конденсаторів, достатню для одержання міцного з'єднання. Перевірка при зазначених вище умовах у 5-типропентовому розчині NaCl показала, що, зберігаючи міцність з'єднань на рівні однократного вигину на кут 90°, напругу зарядки конденсаторів можна знизити від 200 до 125В, тобто понизити споживану з мережі енергію в 2 рази. Збільшення тривалості процесу при приварюванні шпильок приводить також до зменшення пористості металу в стику, завдяки підвищеній можливості виходу пару металу за межі з'єднання. Важливо відзначити, що крапля солоної води цілком випаровується при розряді конденсаторів, очищаючи поверхню деталі навколо шпильки, і тому не є небезпечна в якості середовища корозії.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for welding studs

Автори англійськоюKalenko Davyd Mykhailovych

Назва патенту російськоюСпособ приваривания шпилек

Автори російськоюКалеко Давид Михайлович

МПК / Мітки

МПК: B23K 9/00

Мітки: спосіб, шпильок, приварювання

Код посилання

<a href="https://ua.patents.su/4-66970-sposib-privaryuvannya-shpilok.html" target="_blank" rel="follow" title="База патентів України">Спосіб приварювання шпильок</a>

Попередній патент: Ливарна форма для виготовлення злитка алюмінію

Наступний патент: Магнетронний розпилюючий пристрій

Випадковий патент: Лікувально-профілактичний засіб у формі гранул андрогенної та простатопротекторної дії