Спосіб лиття за моделями, що газифікуються

Номер патенту: 67906

Опубліковано: 10.09.2007

Автори: Шинський Олег Йосипович, Яковишин Олег Анатолійович, Вишнякова Людмила Петрівна, Шульга Василь Тимофійович, ШИНСЬКИЙ ІГОР ОЛЕГОВИЧ

Формула / Реферат

1. Спосіб лиття за моделями, що газифікуються, який включає гравітаційну заливку з верхнім підведенням металу через ливникову систему до внутрішнього об'єму ливарної форми з відведенням газових продуктів термодеструкції моделі за допомогою газовивідних трубок, встановлених на модельному блоці, який відрізняється тим, що основи газовідвідних трубок з'єднані боковими наколами в модельному блоці з точкою, яка розміщена на вертикальній лінії, проведеної з центра живильника ливникової системи вздовж його осі.

2. Спосіб за п. 1, який відрізняється тим, що верхні частини газовивідних трубок розташовані в додатково встановлених конусних надставках, виготовлених з формувальної суміші, причому висота вказаних надставок не менше, ніж висота заливної чаші ливникової системи, за умови, що нижні горизонталі надставок і заливної чаші співпадають.

Текст

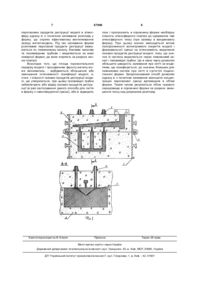

1. Спосіб лиття за моделями, що газифікуються, який включає гравітаційну заливку з верхнім підведенням металу через ливникову систему до внутрішнього об'єму ливарної форми з відведенням газових продуктів термодеструкції моделі за допомогою газовивідних трубок, встановлених на модельному блоці, який відрізняється тим, що основи газовідвідних трубок з'єднані боковими наколами в модельному блоці з точкою, яка розміщена на вертикальній лінії, проведеної з центра живильника ливникової системи вздовж його осі. 2. Спосіб за п. 1, який відрізняється тим, що верхні частини газовивідних трубок розташовані в додатково встановлених конусних надставках, виготовлених з формувальної суміші, причому висота вказаних надставок не менше, ніж висота заливної чаші ливникової системи, за умови, що нижні горизонталі надставок і заливної чаші співпадають. Винахід відноситься до галузі ливарного виробництва і може бути використаний при одержанні виливків за моделями, що газифікуються. Відомий спосіб лиття спалюванням моделі в порожнині форми [a.c. СРСР №136014, МПК В22С09/04, oп. в бюл. №4 за 1961p.], який полягає в тому, що модель, виготовлену з безпресового полістиролу марки ПС-Б заформовують і форму заливають металом з одночасним заповненням ним утвореної порожнини внаслідок вигоряння моделі. Недоліком цього способу є те, що для відведення газів, які утворюються внаслідок згоряння моделі в формі, необхідно збільшувати кількість душників, випорів та підвищувати газопроникність форми. Крім того, для покращення відведення продуктів термодеструкції пінополістиролу душники повинні бути зроблені в формі по периметру моделі по всій м висоті. При отриманні ж масивних та складних за формою виливків, згідно даного способу, це буде зробити складно. Відомий спосіб одержання виливків литтям за моделями, що інфікуються [a.c. СРСР №1444067, МПК4 B22D23/02, оп. 15.12.88, бюл. №46], який полягає в подачі рідкого металу у вакуумовану форму через стояк і в якому з метою виключення викиду продуктів термодеструкції матеріалу моделі, що, як правило, супроводжується викидами металу, в початковій стадії, рівній 0,1-0,2 від загального часу, заливання здійснюють із зниженою швидкістю, яка визначається за спеціальною формулою, після чого швидкість запивання збільшується до величини, яка обчислюється по відомих закономірностях. При верхньому підводі металу, зменшенням швидкості заливання запобігти викидам металу можливо лише частково для малогабаритних і нескладних виливків, тому, що при заливанні форм великих виливків зниження швидкості заливання призводить до утворення дефектів типу незлитин і недоливів, а при заливанні складних виливків мають місце також обвали форми і викиди значних мас металу. Важливим недоліком цього способу є те, що швидкість заливання тут обмежується швидкістю видалення газів із зазору "метал-модель", що залежить від газопроникності вогнетривкої фарби, сипучого напов (19) UA (11) 67906 (13) (21) 2003032691 (22) 28.03.2003 (24) 10.09.2007 (46) 10.09.2007, Бюл. №14, 2007р. (72) Шинський Олег Йосипович, Шульга Василь Тимофійович, Вишнякова Людмила Петрівна, Шинський Ігор Олегович, Яковишин Олег Анатолійович (73) Фізико-технологічний інститут металів та сплавів національної академії наук України (56) UA, 34917, A, 15.03.2001 SU, 1444067, A1, 15.12.1988 SU, 235247, 16.01.1969 SU, 136014, 1961 JP, 62207530, A, 11.09.1987 JP,62179849, A, 07.08.1987 JP, 01313129, A, 18.12.1989 JP, 08206777, A, 13.08.1996 JP, 2003025044, A, 28.01.2003 US, 4711287, 08.12.1987 C2 1 3 67906 нювача, ступеня розрідження при вакуумуванні в процесі заливаний, а також від лінійної швидкості просування фронту термодеструкції полістиролу в процесі контакту з розплавленим металом. З цих причин дотепер виготовлення виливків масою більше між 0,5т по моделям, що газифікуються, являється надто проблематичним. Відомий спосіб лиття за моделями, що газифікуються [японський патент, МПК В22С09/04 №5116016, oп. 21.05.76]. Спосіб передбачає використання трубки з матеріалу, що газифікується, заформованої у пісок (до упору в модель) і призначеної ддя видалення продуктів газифікації моделі. Недоліком цього способу є те, що в моделі, що газифікується, в процесі її виготовлення або перед формуванням повинен бути зроблений спеціальний газовивідний канал, у місці виходу якого з верхньої поверхні моделі треба під'єднати газовивідну трубку. Для того, щоб вивід газів із зазору "металмодель" починався якомога раніше, глибина каналу повинна доходити до найнижчих горизонтів моделі, не дотикаючись, однак, до сипучого наповнювача. Для дрібних виливків простої конфігурації такий канал може бути виконаний у процесі виготовлення моделі у прес-формі, хоча виконання даної вимоги значно ускладнює виготовлення прес-форми. При виготовленні більш складних і великих виливків у моделі потрібно виконати велику кількість каналів, що проходять через усі різновисокі перетини моделі, що пов'язано з додатковими і значними витратами. У зв'язку з цим в цьому способів як і в попередньому, в початковий період заливання, до моменту відкриття газовивідних каналів, у зазорі "метал-модель" утворюється розрідження, що є причиною обвалів форми, особливо при виготовленні виливків масою більш ніж 0,5т, а при наявності в конструкції виливка закритих порожнин або камер, звідти важко організувати вивід газів за допомогою газовивідних трубок. При заливанні в такому разі, як правило, мають місце викиди металу з форми. Відомий спосіб лиття за моделями, що газифікуються [патент України №34917, МПК6 В22С09/04, oп. i5.03.2001, бюл. №2]. Згідно даного способу одержання виливків литтям за моделями, що газифікуються, здійснюється гравітаційним заливанням розплаву через ливникову систему в порожнину ливарної вакуумованої форми. Заливання проводять послідовно через дві ливникові системи: допоміжну й основну. При цьому заливання починають через допоміжну ливникову систему і продовжують його протягом 0,05-0,1 від загального розрахункового часу заливання, після чого продовжують і закінчують заливання через основну ливникову систему. Недоліком цього способу є те, що під час заливання розплаву в порожнину форми складно визначити момент, коли необхідно здійснювати перенесення струменя на заливальну чашу основної ливникової системи. Границі часу заливання через допоміжну ливникову систему визначаються дослідним шляхом, а, отже, дяж кожного виливка існують свої часові співвідношення, що ускладнює переведення технології з одного виду продукції на інший. Оскільки перенесення струменя розплавленого металу за 4 ймає деякий час, то процес, який відбувається в даний момент аналогічний процесу, що проходить під час переривання струменю металу. Тому в даний момент І деякий час потому порушується режим заповнення форми-режим заміщення моделі розплавленим металом. Крім того, наявність в даному способі двох ливникових систем ускладнює формування полістиролового блоку, збільшує кількість металу, необхідного для заливання форми, є причиною більшої тривалості обрубних операцій. Найбільш близьким до запропонованого рішення є спосіб лиття за моделями, що газифікуються [Японія, заявка №62-179849, МПК В22С09/04]. Згідно даного способу, модель із спіненої поліолефінової смоли склеюють з живильником, ливником і встановлюють в опоку на невеликий шар формувального піску, що не містить зв'язуючого. Потім на ливник надівають глиняну трубу, яка виконує роль стояка, а на верхню частину моделі встановлюють газовивідну трубку Після цього опоку заповнюють формувальним піском без зв'язуючого та ущільнюють на вібраційній машині. Під час заливання в стояк розплавленого металу відбувається випалювання моделі і заповнення порожнини форми. Недоліком цього способу є те, що для виведення продуктів розкладання моделі з початком заливання металу, в моделі необхідно оформлювати пустотілі канали, що складно здійснити в моделі складної конфігурації. Крім форми при литті за моделями, що газифікуються витратні матеріали, які застосовуються для заливання згідно даного способу, а саме: глиняна труба, що виконує роль стояка і газовивідна трубка для виведення продуктів деструкції з порожнини форми, являються одноразовими. Тому кожну заливку необхідно забезпечувати новим комплектом вище вказаних матеріалів, Внаслідок цього значно дорожчає технологічний процес отримання виливка. Мета винаходу полягає в створенні способу одержання виливків литтям за моделями, що газифікуються, який би забезпечував прийнятний режим заповнення форми, дозволяв оптимізувати кількість необхідного для заливання металу і при якому газовий зазор "метал-модель", що утворюється, з початку і до кінця заливки мав би зв'язок з атмосферою для відведення газових продуктів деструкції моделі та їх спалювання за допомогою кисню з ежектованого повітря. Поставлена мета досягається тим, що в способі лиття за моделями, що газифікуються, шляхом гравітаційної заливки з верхнім підведенням металу через ливникову систему до внутрішнього об'єму ливарної форми, на модельному блоці з встановленими газовивідними трубками, їх основи боковими наколами в тілі модельного блоку з'єднуються з точкою, яка розмішена на вертикальній лінії, проведеній з центру живильника вздовж його осі. При цьому верхні частини газовивідних тр убок розташовані в виконаних з формувальної суміші конусних надставках висотою не меншою ніж висота заливної чаші при умові, що нижні горизонти надставок і заливної чаш і співпадають. 5 67906 Технічне рішення, що заявляється, відрізняється від прототипу тим. що одразу з початком заливання металу починається видалення газових продуктів деструкції моделі по наколах, які з'єднують модель із газовивідними трубками. Таким чином, покращується вентиляція порожнини форми, спрощується конструкція газовідвідної системи, технологічний процес стає більш мобільним при переході виробництва з одного типу виливків на інший. Газова фаза продуктів термодеструкції моделі виходить з газовивідних трубок і загоряється внаслідок попадання в неї бризок металу або ж підпалюється факелом. В утвореному над кожною газовивідною трубкою стовпі полум'я за рахунок кисню і ежектованого повітря відбувається згоряння вуглецевоводневих компонентів газів, які виходять з порожнини форми, з утворенням вуглекислого газу та парів води, інтенсифікація відведення газоподібних продуктів деструкції знижує парціальний тиск вуглецю в газовій фазі, що зменшує об'ємне насичення розплаву вуглецем при одній і тій же швидкості підйому металу в формі. Розрахунок системи газовідводу в запропонованому способі заснований на урахуванні вихідних параметрів виливка і ливникової системи шляхом визначення необхідної величини початкового тиску парогазової фази в зазорі "метал-модель", швидкості витоку газу з каналів газовідводу, газопроникності вогнетривкої фарби і формувальної суміші і, в кінцевому рахунку, визначення необхідного сумарного перерізу каналів газовідводу. На кресленні (Фіг.1) наведено схему реалізації запропонованого способу лиття за моделями, що газифікуються в форму з самоотвердіючої суміші. Згідно запропонованого способу, пінополістиролову модель 1 виливка, покриту протипригарною фарбою, заформовують в самотвердіючу формувальну суміш 2. Формовку виконують в двох опоках 3 і 4. Модель заформована в опоці 4, а ливникова система разом з газовивідними трубками 5 - в опоці 3. Перед тим, як встановити і зафіксувати за допомогою скоб 6 опоку 3 на опоці 4 в моделі в місці її з'єднання з газовідвідними трубками голками діаметром 5-8мм виконують вентиляційні наколи 7 для виходу парів і газів продуктів термодеструкції моделі під час заливання металу в форму. На завершальному етапі підготовки форми, на верхні кінці газовивідних трубок встановлюють конусоподібні надставки 8. Під час заливки отвори діаметром 5-8мм розширюються до необхідних розмірів газовими продуктами деструкції моделі за рахунок вигоряння пінополістиролу. Даний спосіб може бути використаний і при одержанні виливків по моделях, що газифікуються, у вакуумованих формах. Для цього пінополістиролову модель з газовивідними трубками наформовують в незв'язному сухому наповнювачі. На плівці, що знаходиться на поверхні контейнера і використовується для ущільнення форми, над газовивідними грубками встановлюють конусоподібні надставки. Для уникнення ушкодження плівки бризками розплавленого металу під час заливки і внаслідок цього втрати формою міцності, всю поверхню контейнера (окрім внутрішніх об’ємів над 6 ставок) засипають 15-20мм шаром піску, товщина якого в даному випадку є технологічно достатньою, В процесі заливання металу гарячі гази деструкції моделі пропалять отвори в плівці і під дією тиску будуть ви ходити з порожнини форми. Оскільки даний спосіб використовується для заливки в форму з самотвердіючої суміші і в вакуумовану форму, то процеси газовиділення в них дещо відрізняються. В разі використання форми з самотвердіючої суміші ( при умові, що площина горизонтального перерізу виливка постійна з просуванням фронту металу, також постійні деякі фізико-механічні властивості форми, покриття і металу), найбільший об’єм газової фази продуктів деструкції моделі виділяється в початковий період заливки, оскільки під дією теплоти металу формується зазор "металмодель і також відбувається деструкція пінополістиролу навколо струменю. Тиск газів в цей період максимальний, але менший від атмосферного. Для збільшення різниці пісків висота надставок має бути вищою, оскільки це сприяє посиленню тяги. По мірі заповнення форми металом проходить газифікація моделі в двох напрямках: вертикальному - під дією теплоти фронту потоку і горизонтальному - за рахунок теплових випромінювань падаючого струменю. Поступово об'єм і тиск газів зменшується і в завершальній стадії заливки рух розплаву в формі закінчується в газовивідних і рубках на висоті рівня металу в заливній чаші. Слід відмітити, що ця обставина якраз і обмежує мінімальну висоту конусних надставок, оскільки тільки в разі, коли їх висота буде не меншою від висоти заливної чаші і зберігається умова, що нижні горизонти надставок і заливної чаші співпадають, - забезпечується раціональне використання металу і усувається можливість погіршення газовідведення внаслідок ізоляції поверхні форми розплавленим металом (не відбувається переливу металу з газовивідних тр убок на поверхню форми в завершальній стадії заливки). Крім того, треба відмітити, що форма конусоподібних надставок сприяє більш жорсткій і стійкій конструкції газовідведення, захищаючи газовивідні трубки від механічною пошкодження, Коли ж відбувається заливка згідно даного способу в вакуумовану форму, відбуваються процеси дещо іншою характеру. Як і в попередньому прикладі, максимальний об'єм газів виділяється тут на початку заливки, але з часом заповнення форми набуває флуктуаційного режиму. Газовідвідні трубки забезпечують як відвід газів, гак і пропускають в порожнину форми атмосферне повітря. Тому на даному етапі заливки горіння відхідних газів нестабільне. Виходячи з вище наведених уявлень про процес газовиділення, можна зробити висновок, що високу надставок слід вибирані виходячи з технологічної зручності їх формування, можливості підтримання стабільного горіння газової фази продукт дестр укції і не меншою, ніж висота заливної чаші при співпадаючих нижніх горизонтах надставок і заливної чаші. Газовивідні канали забезпечують відведення 7 67906 парогазових продуктів деструкції моделі в атмосферу одразу ж л початком заливання розплаву у форму, що сприяє ефективному вентилюванню зазору метал-модель. Під час заливання форми розплавом парогазові продукти деструкції евакуюються по ливниковому каналу, боковим наколам та газовивідним трубкам і видаляються за межі ливарної форми, де вони згоряють за рахунок кисню повітря. Внаслідок того, що площа горизонтального перерізу моделі і просуванням фронту металу може змінюватись, - відбувається збільшення або зменшення інтенсивності газифікації моделі, а, отже, і кількості газових продуктів деструкції моделі, що утворюються, при цьому газовивідні трубки забезпечують або відвід газових продуктів деструкції (в разі застосування даного способу для лиття в форму з самотвердіючої суміші), або ж відводять Комп’ютерна в ерстка В. Клюкін 8 гази і пропускають в порожнину форми необхідну кількість атмосферного повітря до одержання там атмосферного тиску (при заливці в вакуумовану форму). При цьому значно зменшується вплив газопроникності вогнетривкого покриття моделі і формувальної суміші на інтенсивність видалення газових продуктів деструкції моделі, тому, що значна їх частина видаляється через ливниковий канал і газовивідні трубки. Це в свою чергу дозволяє збільшити швидкість заливання при литті за моделями, що газифікуються, до значень близьких для ливникових систем при литті в п усто тілі піщаноглиняні форми. Запропонований спосіб дозволяє одразу ж з початком заливання зменшити концентрацію парогазової суміші вуглеводнів в об'ємі форми. Таким чином регулюється об'єм газового середовища в порожнині форми за рахунок зменшення тиску над дзеркалом розплаву. Підписне Тираж 26 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of lost foam casting

Автори англійськоюShynskyi Oleh Yosypovych, Shulha Vasyl Tymofiiovych, Vyshniakova Liudmyla Petrivna, Shynskyi Ihor Olehovych, Yakovyshyn Oleh Anatoliiovych

Назва патенту російськоюСпособ литья по газифицируемым моделям

Автори російськоюШинский Олег Иосифович, Шульга Василий Тимофеевич, Вишнякова Людмила Петровна, Шинский Игорь Олегович, Яковишин Олег Анатольевич

МПК / Мітки

МПК: B22C 9/04

Мітки: спосіб, газифікуються, лиття, моделями

Код посилання

<a href="https://ua.patents.su/4-67906-sposib-littya-za-modelyami-shho-gazifikuyutsya.html" target="_blank" rel="follow" title="База патентів України">Спосіб лиття за моделями, що газифікуються</a>

Попередній патент: Спосіб керування процесом буріння

Наступний патент: Спосіб дезактивації радіонуклідзабруднених грунтів

Випадковий патент: Спосіб дренування плевральної порожнини