Устаткування для виготовлення виливків за моделями, що газифікуються, з кристалізацією під тиском

Номер патенту: 832

Опубліковано: 15.12.1993

Автори: Сінчугов Олександр Юр'євич, Шульга Василь Тимофійович, Валігура Анатолій Іванович, Шинський Олег Йосипович, Лозенко Віктор Іванович, Каранік Юрій Аполінарійович, Черненко Надія Георгієвна

Формула / Реферат

1. Устройство для получения отливок по газифицируемым моделям с кристаллизацией под давлением, содержащее герметизируемый контейнер, в днище которого выполнено сквозное отверстие, модельный блок отливки с литниковым каналом, сыпучий формовочный наполнитель, отличающееся тем, что оно снабжено моделью камеры прессования, размещенной подмоделью отливки и имеющей объем, равный 1,05-1,15 объема модели отливки, и подпрессовочным поршнем, размещенным в сквозном отверстии днища контейнера на расстоянии от нижнего торца модели камеры прессования, равном 0,15-0,2 наружного диаметра подпрессовочного поршня, при этом литниковый канал выполнен сбоку модели камеры прессования.

2. Устройство по п. 1, отличающееся тем, что оно снабжено возбудителем виброколебаний, размещенным в подпрессовочном поршне.

Текст

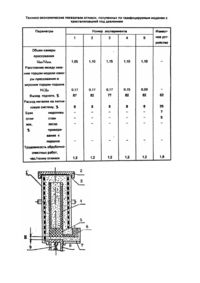

Изобретение относится к области литейного производства, в частности, к оборудованию и средствам для литья по газифицируемым моделям. Известно устройство для литья под низким давлением железных и нежелезных сплавов с использованием разовой, например, полистироловой модели [1]. Известное устройство включает опоку, в которую несвязанным песком заформовывают модель отливки с литниковым каналом. Литниковый канал входит в отверстие вставки из керамического материала, разделяющей опоку и заливочную емкость. В случае необходимости предусмотрена возможность вакуумирования формы. Для воздействия неметалл используют воздух или азот, подаваемые под избыточным давлением 0,2-0,7 атм. Недостатком известного устройства является снижение выхода годного и прочностных характеристик отливок из-за недостаточного уровня избыточного давления по отношению к газовому давлению в форме. Наиболее близким по технической сущности и достигаемому результату является устройство для литья по газифицируемым моделям, включающее открытую сверху опоку, в днище которой выполнено сквозное отверстие, под которым установлен металлопровод, прикрепленный к опоке снизу. В о тверстии размещают втулку из газопроницаемого огнеупорного материала, в которую входит коней стояка блока газифицируемых моделе. Модельный блок заформован в опоке несвязанным формовочным материалом, упрочняемым вакуумированием. Для герметизации опоки предусмотрена крышка. Заливку металла осуществляют методом вакуумного всасывания путем погружения нижней части металлопровода в заливочный резервуар и подключения формы к вакуумной системе [2]. Недостатком известного устройства является низкий выход годного вследствие большого расхода металла на металлопровод и неудовлетворительная формозаполняемость, что обусловлено отдаленным расположением заливочного резервуара от модельного блока. Кроме того, операция отделения отливки от металлопровода требует дополнительных тр удозатрат. В основу изобретения положена задача создать такое устройство для получения отливок по газифицируемым моделям с кристаллизацией под давлением, которое обеспечивало бы повышение качества отливок за счет формозаполняемости, увеличение выхода годного и снижение трудоемкости изготовления. Поставленная задача решается тем, что устройство для получения отливок по газифицируемым моделям с кристаллизацией под давлением, содержащее герметизируемый контейнер, в днище которого выполнено сквозное отверстие, модельный блок отливки с литниковым каналом, сыпучий формовочный наполнитель, согласно изобретению, Снабжено моделью камеры прессования, размещенной под моделью отливки и имеющей объем, равный 1,05-1,15 объема модели отливки, и подпрессовочным поршнем, размещенным в сквозном отверстии днища контейнера на расстоянии от нижнего торца модели камеры прессования, равном 0,15-0,2 наружного диаметра подпрессовочного поршня, при этом литниковый канал выполнен сбоку модели камеры прессования. Устройство снабжено возбудителем виброколебаний, размещенным в подпрессовочном поршне. Размещение модели камеры прессования под моделью отливки позволяет повысить выход годного благодаря уменьшению расхода металла на литниковую систему, а также исключению брака по спаям и недоливам вследствие улучшения формозаполняемости. Расположение подпрессовочного поршня на заданном расстоянии от нижнего торца модели камеры прессования обеспечивает формирование между ними слоя формовочного материала, который при движении поршня в процессе выдавливания металла из камеры, прессования производит отделение литникового канала от отливки. Это позволяет уменьшить потери металла, а также исключить дополнительную операцию по удалению металлопровода после выбивки отливки и связанные с ней трудозатраты. На чертеже в схематическом виде представлено устройство для получения отливок по газифицируемым моделям с кристаллизацией под давлением. Устройство содержит герметизируемый контейнер 1, в днище которого выполнено сквозное отверстие, крышку 2, герметизирующий элемент, например, синтетическую пленку 3, модельный блок из газифицируемого материала, включающий модель 4 отливки, модель 5 камеры прессования, модель 6 литникввого канала, сыпучий формовочный наполнитель 7, подпрессовочиый поршень 8, размещенный в сквозном отверстии днища контейнера с возможностью вертикального перемещения, и возбудитель виброколебаний 9, расположенный в поршне 8. Модель 5 камеры прессования размещают под моделью 4 отливки соосно с отверстием днища контейнера, объем ее составляет 1,05-1,15 объема модели отливки. Подпрессовочный поршень 8 размещают на расстоянии от нижнего торца модели 5 камеры прессования, равном 0,15-0,2 наружного диаметра поршня. Устройство работает следующим образом. В контейнер 1 устанавливают модельный блок из газифицируемого материала, заформовывают его сыпучим формовочным наполнителем 7 и уплотняют вибрацией. После этого контейнер 1 герметизируют синтетической пленкой 3, накрывают крышкой 2 и подключают к вакуумной системе. При достижении в форме остаточного давления 0,04-0,02 МПа в литниковый канал 6 заливают дозированную порцию металла, который газифицирует модель 5 камеры прессования и заполняет образовавшуюся при этом полость. После окончания заливки включают механизм перемещения поршня 8, в результате металл выдавливается из камеры прессования, заполняя полость, образовавшуюся при газификации модели 4 отливки. После завершения процесса затвердеваний металла в форме поршень возвращают в первоначальное положение, отливку удаляют из контейнера, и процесс повторяется. Для дополнительного воздействия на жидкий и затвердевающий металл после выдавливания металла из камеры прессования включают возбудители виброколебаний 9. Данные о влиянии параметров устройства на технико-экономические показатели отливок, полученных с использованием изобретения на примере фитингов, приведены в таблице (масса отливки 15 кг, объем 0,002 м 3, материал ВЧ 45-5, наружный диаметр поршня 0,2 м).

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for manufacturing of castings by consumable patterns with crystallization under pressure

Автори англійськоюShynskyi Oleh Yosypovych, Valihura Anatolii Ivanovych, Lozenko Viktor Ivanovych, Sinchuhov Oleksandr Yurievych, Shulha Vasyl Tymofiiovych, Karanik Yurii Apolinariiovych

Назва патенту російськоюУстройство для изготовления отливок по газифицируемым моделям с кристаллизацией под давлением

Автори російськоюШинский Олег Иосифович, Валигура Анатолий Иванович, Лозенко Виктор Иванович, Синчугов Александр Юрьевич, Шульга Василий Тимофеевич, Каранік Юрій Аполінарійович

МПК / Мітки

МПК: B22D 18/06, B22D 18/00

Мітки: тиском, кристалізацією, моделями, виготовлення, газифікуються, виливків, устаткування

Код посилання

<a href="https://ua.patents.su/2-832-ustatkuvannya-dlya-vigotovlennya-vilivkiv-za-modelyami-shho-gazifikuyutsya-z-kristalizaciehyu-pid-tiskom.html" target="_blank" rel="follow" title="База патентів України">Устаткування для виготовлення виливків за моделями, що газифікуються, з кристалізацією під тиском</a>

Попередній патент: Спосiб одержання вiтамiн д3 – бiлкового препарату “вiдеїн”

Наступний патент: Об’ємна роторна гідромашина

Випадковий патент: Спосіб повторного використання плит ковзного замка, плита до цього замка і ковзний замок