Центратор для забійних двигунів та обважнених бурильних труб

Номер патенту: 68637

Опубліковано: 16.08.2004

Формула / Реферат

1. Центратор для забійних двигунів і обважнених бурильних труб (ОБТ), що включає корпус, центрувальні планки, поперечний переріз яких має Т-подібну форму, а більша основа виконана увігнутою, різьбові муфти, дистанційні втулки, який відрізняється тим, що між увігнутою поверхнею планки і корпусом забійного двигуна встановлені конічні пружинні кільця, за допомогою відносного переміщення яких здійснюється кріплення центратора.

2. Центратор для забійних двигунів і ОБТ за п. 1, який відрізняється тим, що вузол кріплення виконано у вигляді різьбової муфти з дистанційною втулкою, торець якої приведений у взаємодію з торцем конічних пружинних кілець.

3. Центратор для забійних двигунів і ОБТ за пп. 1 і 2, який відрізняється тим, що конічні пружинні кільця мають поздовжній розріз, що збільшує можливість оперативної зміни місця центратора.

Текст

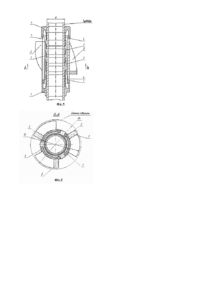

Пропонований винахід відноситься до області буріння нафтових і газових свердловин, а саме до техніки та технології керування параметрами скривлених похилих свердловин і підвищення стійкості низу бурильної колони при буріння вертикальних свердловин і може знайти застосування на вугільних ша хта х і р удниках. Відомо центратор для забійних двигунів і обважнених бурильних тр уб (ОБТ) по а.с. СРСР №1294977, Е21В17/10, авторів Н.А. Алієва, Є.В. Хворостова і В.В.Інюшева, 1987, Бюлетень винаходів №9. Він включає корпус з ребрами, розташований у його порожнині стислива стакан з внутрішньою циліндричною поверхнею. Стакан, на якому виконані подовжні прорізи, зв'язаний різьбленням по зовнішній поверхні з корпусом, є натискна гайка, що установлена щодо стакана з можливістю проворота. Корпус і стакан зв'язані багатозахідним циліндричним різьбленням з нерівнобоким трапецеїдальним профілем. Недоліком є недостатня надійність центратора. Він має невелику контактну поверхню, що затр удняє маніпуляції з ним. Як прототип вибрано центрувальний пристрій (авторське посвідчення СРСР .№840275 "Центратор для забійних двигунів і обважнених бурильних тр уб (ОБТ)" - автори: Гулізаде М.П., Оганов С.А., Мамедтагізаде А.И., Санович Е.С., Алієв Н.А.), який має корпус, центрувальні планки, поперечний переріз яких має Т-подібну форму, а більша основа виконана увігнутою, різьбові муфти, дистанційні втулки. В цьому пристрої за допомогою планокклинів трапецеїдально-конічної форми здійснюється фіксація корпуса центратора на поверхні турбобура або гвинтового забійного двигуна і тим самим здійснюється зміна параметрів компонування низу бурильної колони (КНБК), а відповідно, і технологічного режиму при реалізації проектного профілю похилої свердловини і попередження скривлення ствола вертикальної свердловини. На відміну від центрувальних пристроїв, формований на поверхні турбобура або гвинтового забійного двигуна шляхом зварювання втулок (див. "Буріння глибоких свердловини із плавучої бурової установки "Хазар", ВНІОЕНГ. М., 1975, с.63; "Довідник інженера по бурінню", у 2-х томах, т.2 /За редакцією Б.І.Мищевича, Н.А.Сидорова, -М.: Надра, 1973, с.72), вищевказаний центратор дозволяє в оперативному порядку, причому без виконання зварювальних робіт на корпусі забійного двигуна, у залежності від поставленої мети змінювати як параметри центратора, так і місця розташування його на корпусі забійного двигуна (чи обважнених бурильних труб). Цим забезпечується точне дотримання проектних параметрів компонування низу бурильної колони (КНБК) і технологічного режиму при реалізації проектного профілю свердловини. Однак вищезгаданий центратор по авторському посвідченню СРСР №840275 громіздкий, складний з погляду те хнології виготовлення як центрують планок, так і трапецеїдально-конічних пазів. При виготовленні пазів корпуса центратора потрібно нестандартне технологічне оснащення, спеціальні шаблони для виміру профілю паза, обов'язкове притирання виготовлених планок до пазів, що відповідає маркірування їх і т.д. Однак навіть притерті до паза планки нерівномірно прилягають по всій довжині, що приводить до нерівномірного притиснення увігнутої поверхні планки до корпуса турбобура. Крім того, гвинтова нарізка планок із відповідним підгартуванням їх до твердості, що перевищує твердість поверхні чи турбобура забійного двигуна, приводить до обов'язкового впровадження їх у тіло турбобура і, відповідно, псуванню й виходу з ладу (по ви тіканню визначеного терміну служби) корпуса турбобура. Особливим недоліком центратора по авторському посвідченню СРСР №840275 є те, що його можна застосовувати тільки при визначених зазорах між долотом і забійним двигуном. Так, наприклад, при використанні долота діаметром 269мм чи 267мм із турбобуром діаметром 240мм чи долота 190мм із забійним двигуном 172мм цей центратор уживати не можна, тому що планки його наближаються до діаметра корпуса центратора, і з цієї причини центратор не буде виконувати свої функції. Усе це в сукупності дозволяє вважати вищевказану конструкцію центратора недосконалої, потребуючої якісно нового рішення задачі про пересувний центраторах, що дозволяють змінювати технологічний режим для керування траєкторією ствола похилої свердловини. Задачею передбачуваного винаходу є: забезпечення в процесі буріння вертикальних і похилих свердловин в оперативному порядку зборки, зміни параметрів і місця установки центратора на корпусі забійних двигунів (чи обважнених бурильних труб) у точній відповідності з розмірамиі поставленою метою (стабілізація, малоінтенсивний набір і спад зенітного кута); - виключення зварювальних робіт, які виконуються на корпусі забійних двигунів при формуванні центраторів, виключення застосування центраторів із складними в технологічному відношенні планками, що мають перемінну конфігурацію; - одержання можливості використовувати центратори для буріння свердловини гвинтовими забоїнами чи двигунами електробурами. Пропонований пристрій відрізняється від відомих тим, що замість планок, що формують зовнішній діаметр центратора та мають складну трапецеїдально-конічну форму, на корпус електробура (забійного двигуна або обважнених бурильних труб (ОБТ)) установлюється набір пружинних кілець, підпертих із двох сторін дистанційними втулками і різьбовими муфтами, що здійснюють притиснення планок, що формують центратор, до корпуса і тим самим роблять самозапирання й формування центратора. Причому в даній конструкції є можливість без зміни несучих поверхонь планок, змінювати довжину, ширину й висоту планок, компонувати низ бурильної колони для досягнення заданої технологічної мети (стабілізація, малоінтенсивний набір, спад і т.д.). Збирання й розбирання запропонованого центратора, а також зміна місця його розташування на поверхні низу бурильного інструмента здійснюється за допомогою машинних ключів, що є на буровій установці Передбачуваний винахід зображений на фіг.1, фіг.2 і фіг.3. Пристрій складається з корпуса 1, планок 2, пружинних конічних кілець 3 дистанційних утулок 5 і 6, різьбових муфт 4 і 7. Циліндричний корпус 1, що має на торцях мілкомодульне різьблення, коаксиально встановлюється на турбобур або забійний двигун (фіг.1). Він несе на собі подовжні пази для розміщення необхідної кількості планок 2, формуючи х зовнішній діаметр центратора в залежності від технологічної мети. Пази корпуса, як і планки, у плані мають прямокутну форму, що значно полегшує те хнологію їхнього виготовлення і виключає взаємну неплощинність стінок паза корпуса й планки. Планка, що має прямокутний переріз на торці, що формує діаметр центратора, на протилежному кінці виготовлена у виді букви "Т" із заплічками, обкресленими відповідними радіусами, за допомогою яких планка притискається до корпуса (фіг.2 і фіг.3). Між планками центратора і корпусом турбобура посаджені конічні пружинні кільця. Причому кожна пара кілець установлена так, щоб конічні площини були взаємно-зворотними, мали можливість переміщатися одна щодо іншої. У залежності від типорозміру долота, типу турбобура, технологічних задач буріння відповідно до необхідної довжини планок набираються секції кільцевих пружин. У верхній торець першої секції кільцевих пружин упирається дистанційна втулка 5, що переміщається за допомогою верхньої різьбової муфти 4. Нижній торець останньої секції упирається також у дистанційну втулк у 6, обмежену від переміщень нижньою різьбовою муфтою 7. При взаємно-зворотному повороті різьбових муфт 4 і 7 дистанційні втулки, переміщаючись в подовжньому напрямку, викликають переміщення кільцевих пружин 3 відносно один одного за рахунок ковзання кожної з пружин відповідної секції по конічних поверхнях і здійснюють запирання планок на корпус центра тора з одночасним запиранням усієї конструкції у цілому на корпусі чи турбобура обважнених бурильних труб (фіг.1). Через те що різьблення муфт мілкомодульне, за допомогою пружної деформації здійснюються вибірка зазорів у нарізному сполученні зі стопорінням від можливого самовідгвинчування при роботі центратора у свердловині. Збирання центратора здійснюється в наступній послідовності. На необхідний турбобур або обважнені бурильні труби здійснюється набір секцій кільцевих конічних пружин 3, кількість секцій залежить під необхідної довжини центратора. На корпус центратора 1 нагвинчується нижня різьбова муфта 7 з уставленої усередину корпуса дистанційною втулкою 6 і просмикується з нижньої частини турбобура до упора торця втулки п першу нижню секцію пружинних кілець. За допомогою допоміжних гвинтів (У), установлених на кільцевому виточенні нижньої різьбової втулки 7, корпус центратора кріпиться до стінки турбобура так, щоб уникнути відносного зсуву при повороті. Потім у пази корпуса центратора з верхнього торця заводяться планки 2 і установлюється верхня дистанційна втулка 5 (фіг.1). Після загвинчування на верхній торець корпуса центратора різьбовій муфті 4 на нижню різьбову муфту заводиться машинний ключ, звільняються допоміжні гвинти 8 і обертанням верхньої муфти також за допомогою машинного ключа здійснюється запирання центратора - притиснення заплічок планок до корпуса центратора з одночасним запиранням кільцевих пружин на корпусі турбобура в радіальному напрямку й фіксацією кілець у подовжньому напрямку за рахунок пружної деформації системи. У залежності від попереднього натягу можуть регулюватися сили зчеплення між кільцевими секціями й стінкою чи турбобура обважнені бурильні труби, а також зусилля, що запобігає згвинчуванню різьбових муфт. Після додатка розрахункового моменту й вибірки попередніх зазорів центратор можна вважати сформованим. При необхідності переміщення центратора по корпусу або турбобуру забійного двигуна перераховані операції здійснюються у зворотному порядку, тобто розгвинчується одна з муфт і переміщенням пружинних кілець здійснюється зміна місця розташування центратора. У випадку ж необхідності зміни параметрів центратора після розгвинчування верхньої різьбової муфти комплект знімних планок витягається і замість них вставляється інший комплект, причому дані планки відрізняються від попередніх тільки зовнішній, формуючий основний діаметр центратора частиною при незмінній хвостовій частині планки (торця із заплічками). З ура хуванням того, що з ростом глибин буріння, при важких умовах проходки свердловини, багаторазовому використанні корпусів турбобурів забійних двигунів поверхня їх, звичайно, покрита іржею, забруднена, що і турбобури одного типорозміру мають розкид зовнішнього діаметра, для оперативної зміни місця розташування центратор поза залежністю від допуску на зовнішній діаметр і забруднення поверхні турбобура пр ужинні конічні кільця виготовляються з поздовжнім розрізом. Як показує досвід використання таких кілець, поздовжній розріз не робить істотного впливу на працездатність і надійність кільця. Таким чином, передбачуваний винахід дозволяє при малих витрата х часу в залежності від поставленої мети змінювати в оперативному порядку як параметри центратора, так і місце розташування його на корпусі забійного двигуна (чи обважнених бурильних труб), забезпечуючи при цьому точне дотримання проектних параметрів компонування низу бурильної колони (КНБК) і технологічного режиму при реалізації проектного профілю, причому запропонована конструкція виключає можливість ушкодження корпусів чи турбобура гвинтового забійного двигуна при формуванні зовнішнього діаметра центратора і його установці, а також дає можливість використовувати її при бурінні свердловини електробуром при будь-яких сполученнях діаметрів забійних двигунів і доліт. Усе вищевикладене показує, що пропонована конструкція центратора для забійних двигунів і обважнених бурильних труб забезпечує оперативну зміну місця розташування центратора на поверхні турбобура або гвинтового забійного двигуна, забезпечує надійність кріплення та безпека робіт, проста в експлуатації й відповідає сучасному рівню вимог до техніки і технології спорудження похилих свердловин.

ДивитисяДодаткова інформація

Назва патенту англійськоюCentrator for pit-face engines and loaded drill pipes

Автори англійськоюManiets Ivan Hryhorovych

Назва патенту російськоюЦентратор для забойных двигателей и утяжеленных бурильных труб

Автори російськоюМанец Иван Григорьевич

МПК / Мітки

МПК: E21B 17/10

Мітки: бурильних, забійних, обважнених, двигунів, труб, центратор

Код посилання

<a href="https://ua.patents.su/4-68637-centrator-dlya-zabijjnikh-dviguniv-ta-obvazhnenikh-burilnikh-trub.html" target="_blank" rel="follow" title="База патентів України">Центратор для забійних двигунів та обважнених бурильних труб</a>

Попередній патент: Стенд для перевірки спарених шин транспортного засобу на кінематичну відповідність

Наступний патент: Спосіб одержання гідроксиламінсульфату