Спосіб деформаційної обробки матеріалів

Номер патенту: 68973

Опубліковано: 16.08.2004

Автори: Синков Олександр Сергійович, Орлов Дмитро Валентинович, Синков Сергій Григор'євич, Решетов Олексій Валерійович, Варюхін Віктор Миколайович, Бейгельзимер Яків Юхимович

Формула / Реферат

Спосіб деформаційної обробки матеріалів, що включає багаторазову інтенсивну деформацію матеріалу з протитиском без зміни його перерізу на кінцевій стадії кожного деформаційного переходу, який відрізняється тим, що матеріал піддають комбінованій деформації, спочатку монотонній зі ступенем деформації не менше 40%, потім інтенсивній знакозмінній деформації з кількістю деформаційних переходів не менше двох, причому як монотонну, так і інтенсивну деформації проводять з величиною протитиску, що складає не менше границі текучості матеріалу, що обробляється, інтенсивну деформацію проводять методом знакозмінного гвинтового пресування.

Текст

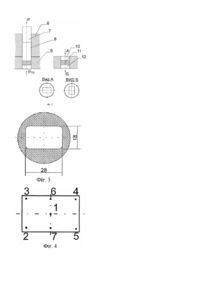

Винахід відноситься до області обробки матеріалів тиском і може бути використаний в металургійній, машинобудівній, авіаційній і іншій галузях промисловості. Відомі способи формоутворення матеріалів традиційними методами обробки тиском: прокаткою, пресуванням, волочінням і ін. при яких у процесі формоутворення проходять і процеси зміцнення. Однак, як правило, ці методи обробки проводять з метою формоутворення за один або кілька переходів, після кожного з яких проводять термообробку з метою відновлення технологічної пластичності і зниження твердості. На сьогоднішній день залишається безперечним, що фізико-механічні властивості матеріалу залежать від умови деформування: механічної схеми деформації, температури, ступеня накопиченої деформації й ін. Також відомо, що високих ступенів зміцнення матеріалів дозволяють досягати методи інтенсивної пластичної деформації (ІПД). Ці методи в даний час одержали активний розвиток як способи, призначені для створення ефективних стр уктурних станів і високих характеристик міцності в масивних зразках з різних металів і сплавів. Однак способи одержання масивних заготівель великих розмірів з високою однорідністю структури залишаються досить актуальними. Актуальні також проблеми розробки нових, технологічно більш ефективних схем ІПД, а також технологічного оснащення для їхньої реалізації [Валиев Р.З., Александров И.В. Наноструктурные материалы, полученные интенсивной пластической деформацией - М.: Логос, 2000. -272с., стор.5-13]. Відомий спосіб одержання субмікрокристалічної структури методом крутіння під високим тиском, за допомогою якого були досягнуті великі деформації зі ступенями e = 10 і більш без руйнування заготівок [Valiev R.Z.// Nanostruktured Materials 1995, V.6, р73]. Суть способу полягає в тім, що плоский зразок поміщають між бойками і стискають високим тиском, після чого нижній бойок повертають і за рахунок поверхневого тертя деформують зразок зсувом. Отримані в такий спосіб зразки мають форму дисків діаметром 10-20мм і товщиною 0,2-0,5мм. Недоліком цього способу є низька ефективність обробки зразків більшої товщини. Найбільш близьким до заявленого є спосіб обробки матеріалів методом гвинтової екструзії, що дозволяє накопичувати в заготівках що оброблюються великі деформації [Бейгельзимер Я.Е., Орлов Д.В., Сынков С.Г., Решетов А.В. Винтовое прессование технологические аспекты // ФТВД, 2002, том 12, №4]. Спосіб полягає в розміщенні призматичної заготівки переднім торцем у прямолінійній заходній частині гвинтової матриці, деформацію пресуванням уздовж осі гвинтового каналу матриці, що калібрує, шля хом впливу на задній торець заготівки пуансоном, причому форма перетину і розміри заготівки в початковій і кінцевій стадіях деформування постійні, що дозволяє проводити багаторазове деформування оброблюваної заготівки через матрицю, послідовно накопичуючи в ній деформацію. Достоїнством даного способу є можливість досягнення в оброблюваних заготівках щирої деформації за прохід e = 2 . За рахунок зміни кута схилу гвинтової лінії в матриці стосовно осі деформації можна змінювати рівень деформації за перехід і величину тиску в робочій камері контейнера при пресуванні. Недоліками даного способу обробки є те, що деформація заготівки в поперечному перерізі є нерівномірна, і найменший рівень деформації знаходиться на осі заготівки. Параметр інтенсивності деформації для часток, що розташовані на осі заготівки, складає приблизно 0,25 [Бейгельзимер Я.Е., Варюхин В.Н., Орлов Д.В., Сынков С.Г. Винтовая экструзия - процесс накопления деформаций - Донецк, ТЕАН, 2003, стр.49]. Тому для досягнення рівномірної структури і властивостей по всьому перетину, заготівку оброблюють гвинтовим пресуванням у п'ятьшість деформаційних переходів, що приводить до істотного підвищення трудомісткості процесу, особливо при обробці матеріалів що важко деформуються, як титан і його сплави, сплави нікелю, обробка яких супроводжується інтенсивним зносом гвинтового і калібруючого каналів. Задачею пропонованого винаходу є розробка способу деформаційної обробки матеріалів, що дозволяє знизити трудомісткість обробки шляхом зменшення кількості деформаційних переходів при високій однорідності властивостей по перетину заготівки на кінцевій стадії обробки. Поставлена задача вирішується тим, що в способі деформаційної обробки матеріалів, що включає багаторазову деформацію матеріалу з протитиском без зміни його перетину на кінцевій стадії кожного деформаційного переходу, що відрізняється тим, що, відповідно до винаходу матеріал піддають комбінованої деформації, спочатку монотонної, зі ступенем деформації не менш 40%, потім інтенсивної знакозмінної деформації з кількістю деформаційних переходів не менш 2-х, причому, як монотонну, так і інтенсивну деформації здійснюють з величиною протитиска, що складає не менш границі текучості оброблюваного матеріалу, а інтенсивну де формацію проводять методом знакозмінного гвинтового пресування. Перераховані ознаки є суттю винаходу, оскільки вони необхідні для реалізації винаходу і достатні для досягнення поставленої задачі. Перша стадія деформування заготівки - монотонна деформація дозволяє накопичувати в металі велику щільність дислокацій (високий рівень внутрішніх напружень), що на другій стадії - інтенсивної гвинтової деформації, шляхом утворення дисклинації, приводять структур у матеріалу до швидкої фрагментації з реалізацією ефекту надпластичності. Крім того, знак деформації залежить від напрямку закручування гвинтової лінії каналу матриці. Деформуючи заготівку після одного переходу монотонної деформації через гвинтові матриці з каналами правого і лівого "закручування" одержуємо деформацію при виході з однієї матриці того ж знака, що і на вході в наступну матрицю. Це дозволяє збільшити довжину ділянок квазімонотонної деформації і, на кінцевому підсумку, за два переходи інтенсивної гвинтової знакозмінної деформації досягти високого рівня фрагментації структури з рівномірним розподілом властивостей по перетину. Реалізація на всіх стадіях деформування заготівки протитиску не менш границі текучості оброблюваного матеріалу дозволяє створити сприятливу схему напруженого стану в процесі обробки, підвищуючи в такий спосіб рівень пластичності матеріалу що обробляється. Рівень попередньої монотонної деформації зі ступенем 40% обумовлений тим, що, як правило, при обробці матеріалів зі ступенем деформації менш 40% деформації піддаються, в основному, поверхневі шари заготівки. Винахід ілюструється наступними графічними матеріалами: На фіг.1 представлений пристрій для реалізації монотонної деформації гідропресуванням за схемою "колопрямокутник". На фіг.2 показаний пристрій реалізації інтенсивної деформації гвинтовим знакозмінним пресуванням з додатком протитиску. На фіг.3 представлена матриця для реалізації монотонної деформації методом гідропресування. На фіг.4 показаний темплет для вимірів твердості. На фіг.5 дані результати вимірів твердості заготівки після гідропресування. На фіг.6 показані результати вимірів твердості заготівки після першого переходу гвинтового пресування. На фіг.7 показані результати вимірів твердості заготівки після другого переходу гвинтового пресування. Пристрій для реалізації монотонної деформації, представлений на фіг.1, складається з контейнера 1, пуансона 2, оброблюваної заготівки 3 і профільної матриці 4. Пристрій для реалізації інтенсивної деформації гвинтовим знакозмінним пресуванням, представлено на фіг.2, складається з контейнера 6 з каналом необхідного профілю, пуансона 7, заготівки що оброблюється 8 і гвинтової матриці 9, що має західну 10, гвинтову (правий або лівий гвинт) 11 і що калібрує 12 частини каналу. Спосіб, що заявляється, реалізують у такий спосіб. Що оброблюється заготівку 3, фіг.1, поміщають у контейнер високого тиску 1, у якому розміщена матриця 4, що має західний конус у формі кола і профільну частину у формі прямокутника. Заготівку встановлюють переднім торцем у конусну частин у матриці, заливають у контейнер робочу рідину 5, вводять у канал контейнера пуансон 2, що і створює в каналі необхідний для видавлювання заготівки тиск. Заготівка видавлюється рідиною високого тиску через матрицю, деформуючись при цьому за схемою коло-прямокутник. У такий спосіб реалізують монотонну деформацію. Далі заготівку прямокутного перетину поміщають у прямокутний робочий канал контейнера 6, фіг.2, розміщаючи переднім торцем у західної частини 10 гвинтової матриці 9 і, впливаючи пуансоном 7 на верхній торець заготівки 8, продавлюють її через гвинтовий канал і канал матриці що калібрує 12. Одночасно з моментом початку пресування заготівки до переднього її торця прикладають протитиск величиною не менш границі текучості матеріалу заготівки, що дозволяє створити в очагу де формації сприятливу схему напруженого стану. Коли пуансон 7 входить у прямолінійну західну частину матриці 10, процес зупиняють, пуансон витягають з контейнера 6, поміщають туди наступну заготівку і цикл повторюють. У такий спосіб пропресовують необхідну кількість заготівок через гвинтову матрицю з протилежним напрямком гвинта і пропресовують через неї заготівки що оброблюються, прикладаючи при цьому протитиск і створюючи гідростатичний тиск в очагу деформації. Конкретний приклад реалізації. Заготівку з міді марки M1 діаметром 36мм і висотою 120мм обробляли способом деформаційної обробки матеріалів, що пропонується. Початкова твердість заготівки складала 70...72HV. Монотонну деформацію методом гідропресування проводили в установці для гідропресування з контейнером діаметром каналу 50мм, у нижній частині якого встановлена матриця з кутом заходного конуса 2a = 45° і перетином, що калібрує, показаним на фіг.3. / Гідропресування проводили в один деформаційний перехід з O36 ® розмір 28х18, при цьому ступінь деформації склала y = 50,5% , тиск гідропресування в контейнері - P = 740 ¸ 700 МПа. Від отриманої заготівки довжиною L=240мм відрізали передній і задній торці довжиною по 20мм, після чого від одного з торців відрізали темплет L=20мм для вимірів твердості, а заготівку, що залишилася, розрізали на заготівки довжиною по 90мм кожна. З відрізаного темплета виготовили шлі ф і провели виміри твердості у точках, зазначених на фіг.4. Результати вимірів показані на фіг.5. Далі проводили інтенсивну деформацію гвинтовим пресуванням. Перший перехід. Параметри матриці: кут нахилу гвинтової лінії до осі пресування b = 60 ° , кут повороту вихідного перетину до вхідного j = 90 ° , довжина каналу, що калібрує, L=30мм, напрямок закручення гвинта правий. Зусилля протитиску - 15т ® 300 МПа. Обидві заготівки продеформували гвинтовим пресуванням, в одній з яких із середньої частини заготівки вирізували поперечний темплет, виготовили шліф і провели вимір твердості у точках, зазначених на фіг.4. Результати вимірів показані на фіг.6. Другий перехід проводили гвинтовим пресуванням через матрицю з тими ж параметрами, але напрямок закручення гвинта - лівий. Зусилля протитиску - 15т~300МПа. Після деформації третьої заготівки із середньої частини заготівки вирізували поперечний темплет, виготовили шліф і провели виміри твердості у точках, зазначених на фіг.4. Результати вимірів показані на фіг.7. Приведені дані свідчать як про істотне підвищення механічних характеристик обробленого матеріалу, так і їхньої рівномірності по перетину, що дозволяє судити про можливості промислової реалізації винаходу і його безумовної корисності.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for deformation treatment of materials

Автори англійськоюBeihelzymer Yakiv Yukhymovych, Variukhin Viktor Mykolaiovych, Synkov Oleksandr Serhiiovych

Назва патенту російськоюСпособ деформационной обработки материалов

Автори російськоюБейгельзимер Яков Ефимович, Варюхин Виктор Николаевич, Синков Александр Сергеевич

МПК / Мітки

МПК: B21C 23/00

Мітки: спосіб, обробки, деформаційної, матеріалів

Код посилання

<a href="https://ua.patents.su/4-68973-sposib-deformacijjno-obrobki-materialiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб деформаційної обробки матеріалів</a>

Попередній патент: Пристрій для гасіння коливань прогонових будов моста

Наступний патент: Спосіб купірування больового синдрому у хворих з наркотичною і алкогольною залежністю

Випадковий патент: Спосіб дублення хутрових шкур