Спосіб виготовлення абразивного інструменту

Номер патенту: 70057

Опубліковано: 15.09.2004

Автори: Пірогов Олександр Юрійович, Сталінський Дмитро Віталійович, Романченко Павло Володимирович, Ярова Людмила Григорівна, Гранкін Василь Іванович

Формула / Реферат

1. Спосіб виготовлення абразивного інструменту шляхом попереднього нагрівання абразивного матеріалу, змішування його з рідким бакелітом кімнатної температури, порошкоподібним зв'язуючим та наповнювачем, вкладання отриманої маси в прес-форму і формування заготовки, який відрізняється тим, що як абразивний матеріал використовують попередньо роздрібнені відходи абразивних інструментів на органічному зв'язуючому, які нагрівають до температури 700 - 1000°С, витримують їх при такій температурі протягом 2-5 годин і охолоджують разом з піччю до температури навколишнього середовища, після чого абразивне зерно відокремлюють від продуктів відпалу та змішують його з рідким бакелітом, при цьому продукти відпалу використовують як комплексний наповнювач.

2. Спосіб за п. 1, який відрізняється тим, що під час відпалу попередньо роздрібнених відходів абразивних інструментів на органічному зв'язуючому проводять піддування киснем.

Текст

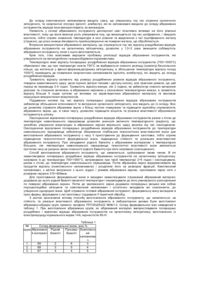

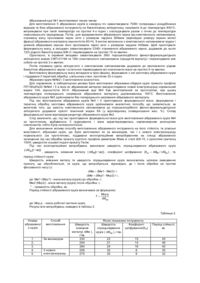

Винахід відноситься до виробництва абразивного інструменту на органічному зв'язуючому і може бути використаний в металургії та машинобудуванні. Відомий спосіб виготовлення абразивного інструменту (Авт. св. СРСР №1391863, МПК3 В24D3/28, опуб. 30.04.88, бюл. №16), за яким абразивне зерно попередньо нагрівають до температури 45-55°С, зволожують і змішують з порошкоподібним зв'язуючим та наповнювачами. Недоліком такого способу є те, що нагрівання абразивного зерна до температури 45-55°С суттєво не впливає на поліпшення його якості, а лише в незначній мірі покращує адгезію до зволожувача під час приготування формувальної маси за рахунок зменшення поверхневого натягнення рідкого бакеліту. Тобто якісні показники абразивного інструменту практично не покращуються. Найбільш близьким до винаходу, що заявляється, за технічною суттю та результатом, що досягається, є спосіб виготовлення абразивного інструменту (Авт. св. СРСР №935260, МПК3 В24D3/28, опуб. 15.06.82., бюл. №22), за яким абразивний матеріал попередньо нагрівають до температури 60-100°С, змішують його з рідким бакелітом кімнатної температури, порошкоподібним зв'язуючим та наповнювачем - кріолітом, вкладають масу в прес-форму і здійснюють формування заготовки. Недоліком такого способу є те, що підвищення температури попереднього нагрівання абразивного матеріалу до 60-100°С дозволяє лише частково вилучити домішки у вигляді вологи, що заповнюють дефекти макроструктури абразивних зернин, які виходять на їх поверхню (пори, щілини та трі щини), а на самі ці дефекти не справляє ніякого впливу. Недоліком такого способу є також і те, що під час додавання рідкого бакеліту кімнатної температури до нагрітого до 100°С абразивного матеріалу, внаслідок значного температурного градієнту, відбувається швидка часткова поліконденсація шару рідкого бакеліту, що безпосередньо контактує з поверхнею абразивних зернин. При цьому відбувається закупорювання дефектів макроструктури абразивних зернин, які під час попереднього нагрівання були вивільнені від домішок у вигляді вологи, що не дозволяє під час бакелізації абразивного матеріалу проникати в них зв'язуючому в рідкоплинній фазі і потім утворити там міцні зв'язки. Тобто не відбувається підвищення міцності та покращення різальних властивостей абразивних зернин, а відповідно, і абразивного інструменту в цілому. Крім того часткова поліконденсація рідкого бакеліту під час його додавання до нагрітого абразивного матеріалу призводить до склеювання між собою окремих абразивних зернин і, як наслідок, до грудкування формувальної маси і нерівномірного розподілення її компонентів за всім об'ємом, тобто маса стає нетехнологічною, що негативно впливає на якість абразивного інструменту, який з неї виготовляється. Слід зазначити, що абразивний інструмент на бакелітовому зв'язуючому використовується, головним чином, для обдирного шліфування металопродукції, процес якого характеризується підвищеними енергосиловими показниками (високими швидкостями різання, зусиллями притиску та температурами в зоні різання). Зважаючи на цей факт, такий абразивний інструмент, окрім високої механічної міцності та твердості, повинен мати властивості, які сприятимуть зниженню температури в зоні різання (з метою виключення можливості припікоутворення на поверхні, що оброблюється) та видаленню з неї зішліфованого металу (стр ужки). Використання в якості наповнювача тільки одного кріоліту не здатне забезпечити виконання всіх цих вимог. Крім згаданих недоліків, необхідно також зазначити, що собівартість абразивного інструменту, який виготовляється таким способом, порівняно висока, що обумовлено необхідністю використання тільки нових вихідних матеріалів. В основу винаходу поставлено задачу створити такий спосіб виготовлення абразивного інструменту, який, за рахунок усунення дефектів макроструктури абразивних зернин та надання йому властивостей, які сприятимуть зниженню температури в зоні різання і видаленню з неї зішліфованого металу, забезпечує підвищення його стійкості та різальних властивостей. Крім того, заявлений спосіб дозволяє підвищити технологічність формувальної маси та знизити собівартість виготовленого з неї абразивного інструменту. Поставлена задача вирішується тим, що у відомому способі виготовлення абразивного інструменту шляхом попереднього нагрівання абразивного матеріалу, змішування його з рідким бакелітом кімнатної температури, порошкоподібним зв'язуючим та наповнювачем, вкладання отриманої маси в прес-форму і формування заготовки, згідно з винаходом, як абразивний матеріал використовують попередньо роздрібнені відходи абразивних інструментів на органічному зв'язуючому, які нагрівають до температури 700÷1000°С, витримують їх при такій температурі протягом 2÷5 годин і охолоджують разом з піччю до температури навколишнього середовища, після чого абразивне зерно відокремлюють від продуктів відпалу та змішують його з рідким бакелітом, при цьому продукти відпалу використовують як комплексний наповнювач. Під час відпалу попередньо роздрібнених відходів абразивних інструментів на органічному зв'язуючому проводять піддування киснем. Перевага способу виготовлення абразивного інструменту, що заявляється, полягає в тому, що в результаті відпалу попередньо роздрібнених відходів абразивного інструменту на органічному зв'язуючому отримують термічно оброблений абразивний матеріал та комплексний наповнювач. При температурі 700÷1000°С всі наявні дефекти макроструктури абразивних зернин, наприклад пори, тріщини чи щілини розміром 10-7÷10-6м зникають внаслідок дифузії під впливом сил капілярного тиску, тобто відбувається процес їх спікання. Сторонні домішки та включення в абразивних зернинах при такій температурі повністю вигоряють. Процеси, що відбуваються під час відпалу, надзвичайно важливі, тому що наявність пор, тріщин та щілин в абразивних зернинах знижує міцність їх макроструктури і, як наслідок, знижується міцність абразивного інструменту. Усунення дефектів макроструктури абразивних зернин забезпечує збільшення їх твердості та різальної здатності, зокрема, і абразивного інструменту в цілому. До складу комплексного наповнювача входить сажа, що утворилась під час згоряння органічного зв'язуючого, та неорганічні сполуки (кріоліт, алебастр), які як наповнювачі входили до складу абразивних інструментів, відходи яких використовують за винаходом. Наявність у складі абразивного інструменту дисперсної сажі позитивно впливає на його різальні властивості, тому що вона виконує роль утворювача пор, що викришується під час шліфування, і твердого мастила, тобто сприяє зниженню температури в зоні різання та видаленню з неї зішліфованого металу (стружки), що різко знижує ймовірність припікоутворення на поверхні металу, що оброблюється. Вторинне використання абразивного матеріалу, що отримується під час відпалу роздрібнених відходів абразивних інструментів на органічному зв'язуючому, дозволяє у 1,5÷2 рази зменшити собівартість абразивного інструменту, який з нього виготовляється. Крім того, стає можливим вирішити проблему утилізації відходів абразивних інструментів, які утворюються на металургійних і машинобудівних підприємствах. Температурні межі відпалу попередньо роздрібнених відходів абразивних інструментів (700÷1000°С) обумовлені тим, що при температурі нижче 700°С не відбувається повного розпаду (крекінгу) бензольного кільця, що міститься у фенол-формальдегідному зв'язуючому, а збільшення температури відпалу понад 1000°С призводить до плавлення неорганічних наповнювачів (кріоліту, алебастру), які входять до складу роздрібнених відходів. Тривалість відпалу залежить від розміру роздрібнених уламків відходів абразивного інструменту, товщини завантаженого шару, умов горіння (витрат палива і доступу кисню), але практика довела, що цей період не перевищує 2-5 годин. Тривалість відпалу менше, ніж 2 години, не забезпечує повного вигоряння домішок та сторонніх включень в абразивних зернинах у зазначених температурних межах, а тривалість відпалу більше 5 годин суттєво не впливає на характеристики абразивного матеріалу та викликає недоцільне використання енергоносіїв. Піддування киснем під час відпалу попередньо роздрібнених відходів абразивних інструментів забезпечує збільшення інтенсивності та вигорання органічного зв'язуючого, яке входить до їх складу. Все це дозволяє отримати абразивне зерно з більш чистою поверхнею та підвищити адгезійну спроможність абразивного зерна, що, в свою чергу, дозволяє підвищити міцність та різальні властивості абразивного інструменту в цілому. Охолодження відпалених попередньо роздрібнених відходів абразивних інструментів разом з піччю до температури навколишнього середовища дозволяє уникнути великого температурного градієнту, що запобігає утворенню мікротріщин в абразивних зернах верхнього шару засипки під час охолодження. Охолодження відпалених попередньо роздрібнених відходів абразивних інструментів до температури навколишнього середовища забезпечує збереження стабільних технологічних властивостей маси для виготовлення абразивного інструменту з часу її приготування до формування заготовки, тобто сприяє підвищенню технологічності формувальної маси, підвищенню стійкості та різальних властивостей абразивного інструменту. При змішуванні рідкого бакеліту з абразивним матеріалом з температурою більшою, ніж температура навколишнього середовища, технологічні властивості маси змінюються протягом часу за рахунок зміни плинності рідкого бакеліту при його нагріванні (охолодженні). Спосіб виготовлення абразивного інструменту, що заявляється, здійснювали таким чином. В піч завантажували попередньо роздрібнені відходи абразивних інструментів на органічному зв'язуючому, нагрівали їх до температури 700÷1000°С, витримували при такій температурі 2÷5 годин і охолоджували, разом з піччю, до температури навколишнього середовища. Потім абразивне зерно відокремлювали від продуктів відпалу (комплексного наповнювача) і розділяли його за розміром фракцій. Комплексний наповнювач, з метою вилучення з нього грудок і уламків абразивних зернин, просіювали через сито з розміром чарунки 315÷400мкм. Для приготування формувальної маси в змішувач завантажували отриманий абразивний матеріал, додавали до нього рідкий бакеліт кімнатної температури і перемішували до його рівномірного розподілення по поверхні абразивних зернин. Потім до зволоженого зерна додавали попередньо змішані між собою порошкоподібне зв'язуюче та комплексний наповнювач і остаточно змішували всі компоненти, до утворення однорідної маси. Щоб отримати готовий абразивний інструмент, формувальну масу вкладали в прес-форму, формували з неї заготовку і піддавали її термічній обробці. З метою визначення впливу способу вигото влення абразивного інструменту, що заявляється, на стійкість та різальні властивості абразивного інструменту в лабораторних умовах були виго товлені абразивно-обдирні круги прямого профілю ПП150х25х32 №№1-3. Склад формувальних мас наведений в таблиці 1. При виготовленні абразивних кругів, як абразивний матеріал використовували попередньо роздрібнені і відпалені відходи абразивних інструментів на органічному зв'язуючому, виготовлених із електрокорунду нормального марки 14А, зернистістю 80-Н. Таблиця 1 № Склад формувальної маси, мас.% круга Абразивни Рідкий Пульвер- Комплексн й матеріал бакеліт бакеліт ий наповнюва ч 1. 89 2 6 3 2. 88 3 5 4 3. 87 4 4 5 Абразивний круг №1 виготовлявся таким чином Для виготовлення 5 абразивних кругів в камерну піч завантажували 7000г попередньо роздрібнених відходів та бою абразивного інструменту на бакелітовому зв'язуючому, нагрівали їх до температури 850°С, витримували при такій температурі на протязі 4-х годин і о холоджували разом з піччю до температури навколишнього середовища. Потім, для відокремлення абразивного зерна від комплексного наповнювача, отриману масу просіювали через сито з розміром чарунки 500мкм (відповідно розміру зернин мілкої фракції абразивного матеріалу зернистістю 80-Н). З метою вилучення з комплексного наповнювача грудок і уламків абразивних зернин його просіювали через сито з розміром чарунки 400мкм. Щоб приготувати формувальну масу, в змішувач завантажували 5340г отриманого абразивного зерна, додавали до нього 120г рідкого бакеліту марки БЖ-3 і перемішували на протязі 15-ти хвилин. Одночасно, в окремий змішувач завантажували 360г порошкоподібного фенол-формальдегідного зв'язуючого марки СФП-0119А та 180г комплексного наповнювача (продуктів відпалу) і перемішували між собою на протязі 3-х хвилин. Потім отриману суміш зв'язуючого з комплексним наповнювачем додавали до зволоженого рідким бакелітом абразивного зерна і остаточно перемішували всі компоненти маси на протязі 5-ти хвилин. Виготовлену формувальну масу вкладали в прес-форму, формували з неї заготовку абразивного круга і піддавали її термічній обробці, у вільному стані, протягом 32-х годин. Абразивні круги №№2 і 3 виготовляли аналогічно. Для порівняння, в лабораторних умовах були виготовлені абразивно-обдирні круги прямого профілю ПП150х25х32 №№4 і 5 в яких як абразивний матеріал використовували новий електрокорунд нормальний марки 14А, зернистістю 80-Н. Абразивний круг №4 був виготовлений за прототипом, при цьому температура попереднього нагрівання абразивного матеріалу дорівнювалась 100°С. Виготовлення абразивного круга №5 здійснювали без попереднього нагрівання абразивного матеріалу. Під час виготовлення абразивних кругів №4 і 5 приготування формувальної маси, формування і термічну обробку заготовки абразивного круга здійснювали аналогічно способу, що заявляється, за винятком того, що замість комплексного наповнювача до порошкоподібного фенол-формальдегідного зв'язуючого додавали кріоліт технічний марки КА (у відповідному співвідношенні мас. %). Склад формувальної маси відповідав рецептурі абразивного круга №2. Слід зазначити, що, під час приготування формувальної маси для виготовлення абразивного круга №4 за прототипом, відбувалось її грудкування і вона характеризувалась нерівномірним розподілом компонентів, тобто була нетехнологічною. Для визначення впливу способу виготовлення абразивного інструменту на його стійкість та різальні властивості, абразивні круги, що були виготовлені як за винаходом, так і з нового електрокорунду нормального (за прототипом), піддавали експлуатаційним випробуванням на стенді абразивного зачищення під час обробки прокату круглого профілю діаметром 80мм зі сталі ШХ-15, з зусиллям притиску 150Н, швидкістю осьової подачі прокату 7м/хв. Під час експлуатаційних випробувань визначали швидкість спрацьовування абразивного круга (D Mкр [г / хв ]) , швидкість знімання металу ( DMM[г / хв ]) , коефіцієнт шліфування (Кш = DMM / D Mкр ) , та період стійкості круга. Швидкість знімання металу та швидкість спрацьовування круга визначались шляхом зважування прокату, що оброблюється, та круга, що випробується, відповідно, до і після обробки на протязі фіксованого часу (t): DМм = (Мм 1 - Мм 2 ) / t DМм = (Мкр1 - Мкр 2 ) / t , де: Мм1 (Мкр1) - маса металу (круга) до обробки, г; Мм2 (Мкр2) - маса металу (круга) після обробки, г; t - тривалість обробки, хв. Період стійкості абразивного круга визначався за формулою: Мкр.р T= DMкр де: Мкр.р. - маса робочої частини круга. Результати випробувань наведені в таблиці 2. Таблиця 2. Номер абразивног о круга 1. 2. 3. 4. 5. Спосіб виготовлення За винаходом 3 нового електрокорунду Швидкість знімання металу( DМм ), г/хв. 330 294 384 256 270 Якісні показники інструменту Швидкість Коефіцієнт спрацьовування шліфування(Κш) круга ( DMкр ), г/хв. 22 21 24 32 30 15 14 16 8 9 Період стійкості, хв. 45 46 40 30 32 Порівняльні випробування абразивно-обдирних кругів показали, що період стійкості та різальні властивості абразивного інструменту за винаходом перевищують період стійкості та різальні властивості інструменту, який виготовлений з нового абразивного матеріалу (за прототипом) в 1,2÷2 рази. З огляду на викладене вище і з урахуванням розкритого причинно-наслідкового зв'язку між сукупністю ознак винаходу та те хнічним результатом, що отриманий за їх допомогою, можна стверджувати, що задача, поставлена в основу створення нового способу виготовлення абразивного інструменту, цілком вирішена, бо використання винаходу дозволяє отримати технологічну формувальну масу і суттєво підвищити стійкість та різальні властивості виготовленого з неї абразивного інструменту, а також зменшити його собівартість.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for production of abrasive tool

Автори англійськоюStalinskyi Dmytro Vitaliiovych, Pirohov Oleksandr Yuriiovych

Назва патенту російськоюСпособ изготовления абразивного инструмента

Автори російськоюСталинский Дмитрий Витальевич, Пирогов Александр Юрьевич

МПК / Мітки

МПК: B24D 3/20

Мітки: виготовлення, спосіб, інструменту, абразивного

Код посилання

<a href="https://ua.patents.su/4-70057-sposib-vigotovlennya-abrazivnogo-instrumentu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення абразивного інструменту</a>

Попередній патент: Індивідуальний дозиметр

Наступний патент: Сублінгвальні таблетки нітрогліцерину, які сформовані пресуванням і спосіб їх одержання

Випадковий патент: Поліморфні модифікації донепезилу гідрохлориду та способи їх одержання