Плазмотрон (варіанти)

Формула / Реферат

1. Плазмотрон, що містить корпус з діелектричного матеріалу з встановленим у ньому порожнистим мідним електродом, крізь який подається плазмоутворюючий газ, металевий завихрювач з тангенціальними каналами для подачі плазмоутворюючого газу в розрядну камеру і пружну діелектричну втулку, що відокремлює його від електрода, канали подачі/зливу охолоджувальної води, який відрізняється тим, що електрод встановлюється в контактній втулці по конусній поверхні з кутом, меншим чи рівним куту тертя.

2. Плазмотрон за п. 1, який відрізняється тим, що в робочому положенні електрод протилежним від розрядної камери торцем стискає розташований між ним і дросельною втулкою еластичний кільцевий елемент, що, деформуючись, упирається у внутрішню стінку електродної камери корпусу.

3. Плазмотрон за п. 1, який відрізняється тим, що дросельна втулка містить газовий дросель і обертовий елемент із вирізом змінної площі на його поверхні.

4. Плазмотрон, що містить корпус з діелектричного матеріалу з встановленим у ньому порожнистим мідним електродом, крізь який подається плазмоутворюючий газ, металевий завихрювач з тангенціальними каналами для подачі плазмоутворюючого газу в розрядну камеру і пружну діелектричну втулку, що відокремлює його від електрода, який відрізняється тим, що сопло з'єднується з завихрювачем по конусній поверхні з кутом, меншим чи рівним куту тертя, а між ними утворюється внутрішня кільцева порожнина, що промивається охолоджувальною водою, вхідний і вихідний отвори з якої розташовані в завихрювачі діаметрально протилежно і сполучаються з відповідними каналами в корпусі.

5. Плазмотрон, що містить корпус з діелектричного матеріалу з встановленим у ньому порожнистим мідним електродом, крізь який подається плазмоутворюючий газ, металевий завихрювач з тангенціальними каналами для подачі плазмоутворюючого газу в розрядну камеру і пружну діелектричну втулку, що відокремлює його від електрода, канали подачі/зливу охолоджувальної води, який відрізняється тим, що сопло містить втулку із сопловим отвором, що з’єднується із соплом по конусній поверхні з кутом, меншим чи рівним куту тертя.

6. Плазмотрон за п. 5, який відрізняється тим, що між корпусом і металевою корпусною гайкою знаходиться внутрішня порожнина, вхід і вихід з якої утворюють щонайменше два діаметрально розташованих отвори, один з яких сполучає зазначену порожнину з електродною камерою, а інший - із каналом подачі/зливу охолоджувальної води.

7. Плазмотрон за п. 5, який відрізняється тим, що тильна поверхня корпусу обладнана нерухомо встановленою металевою кришкою, що містить у центральній частині отвір з розміщеним у ньому штоком, а також отвори для введення штуцерів охолоджувальної води і плазмоутворюючого газу, а електричний ланцюг вищевказаної кришки із електродом утворюється через розміщений у каналі подачі/зливу охолоджувальної води гнучкий струмопровід, прикріплений з однієї сторони до зазначеної кришки, а з іншого боку - до контактної втулки.

Текст

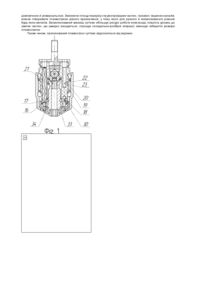

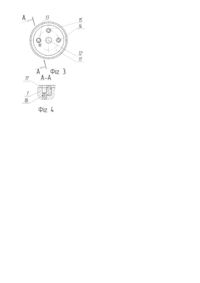

Винахід належить до галузі плазмової обробки матеріалів і може бути використаний для плазмоводугового різання металів. Відомий плазмотрон, що містить корпус із установленим у ньому порожнім електродом, втулкоюзавирювачем з ізоляційного матеріалу і порожнім соплом, а також баластовий опір, між стінками сопла з його робочого торця встановлена ізоляційна прокладка, торцеві поверхні ізольовані втулкою-завихрювачем, а баластовий опір включений між стінками сопла [A.C. СРСР №917421 кл. В23К9/16, заявл. 12.12.80р.] Проте конструкція плазмотрона складна й ненадійна у зв'язку з недостатнім охолодженням робочих частин і розташуванням ізоляційних прокладок у високотемпературній зоні. Найбільш близьким по технічній сутності й результату що досягається до згаданого винаходу є електродуговий плазмотрон (прототип), що містить корпус із установленим у ньому порожнім мідним електродом, втулкою-завихрювачем з тангенціальними каналами і порожнім вихідним соплом з ізоляційною прокладкою біля робочого торця і баластовим опором, укладеним між стінками сопла, виконаний з діелектрика корпус, порожній електрод містить різьблення на зовнішній поверхні і розташований усередині водоохолоджуваного соленоїда, при цьому площа каналу вихідного сопла виконана рівної 3,5-6 сумарним площам тангенціальних каналів, а площа кожного з тангенціальних каналів дорівнює величині, визнаної як SK=SH+100K, де SH - площа тангенціального каналу; SK - константа арифметичної пропорційності, що має значення 0,2...0,4мм 2. [Патент України №9657 А, кл. НО5В7/22. Надрук. 30.09.1996. Бюл. № 3]. Такий плазмотрон, піддаючись впливу високих температур, як усередині, так зовні (у тому числі під дією бризів металу, що розрізається), працює недостатньо надійно. Незахишений діелектричний корпус і сполучене з ним металеве сопло зазнають температурні деформації, що приводять до розгерметизації внутрішніх порожнин і попаданню води в зону плазмоутворення, що в цілому знижує надійність плазмотрона. Задачею пропонованого винаходу є удосконалення плазмотрона, у якому за рахунок з'єднання теплонавантажених частин по конусній поверхні з кутом, меншим чи рівним куту тертя при одночасному інтенсивному їхньому охолодженні водою, а також використання обертового елемента з вирізом змінної площі на його поверхні, що викликає коливання потоку плазмоутворюючого газу, збільшується ресурс роботи електрода і підвищується надійність плазмотрона, що в цілому. Поставлена задача вирішується у такий спосіб. У плазмотроні, що містить корпус із діелектричного матеріалу з встановленим у ньому порожнім мідним електродом (крізь який подається плазмоутворюючий газ), металевий завихрювач з тангенціальними каналами для подачі плазмоутворюючого газу в розрядну камеру і пружну діелектричну втулку, що відокремлює його від електрода, електрод встановлюється в контактній втулці по конусній поверхні з кутом, меншим чи рівним куту тертя; у робочому положенні електрод протилежним від розрядної камери торцем стискає розташований між ним і дросельною втулкою еластичний кільцевий елемент, що, деформуючись, упирається у внутрішню стінку електродної камери корпуса; дросельна втулка містить газовий дросель і обертовий елемент із вирізом змінної площі на його поверхні; сопло з’єднується з завихрювачем по конусній поверхні з кутом, меншим чи рівним куту тертя, а між ними утворюється внутрішня кільцева порожнина, що промивається охолоджувальною водою, вхідний і вихідний отвори з якої розташовані у завихрювачі діаметрально протилежно і сполучуються з відповідними каналами у корпусі; сопло містить втулку із сопловим отвором, що з'єднується із соплом по конусній поверхні з кутом, меншим чи рівним куту тертя; між корпусом і металевою корпусною гайкою мається внутрішня порожнина, вхід і вихід з якої утворюють, щонайменше, два діаметрально розташованих отвори, один з яких сполучає зазначену порожнину з електродною камерою, а інший - з каналом подачі/зливу охолоджувальної води; тильна поверхня корпуса обладнана нерухомо встановленою металевою кришкою, що утримує в центральній частині отвір з розміщеним у ньому штоком, а також отворів для введення штуцерів охолоджувальної води і плазмоутворюючого газу, а передача електричного потенціалу на електрод здійснюється через розміщений у каналі подачі/зливу охолоджувальної води гнучкий струмопровід, прикріплений з однієї сторони до зазначеної кришки, а з іншого боку - до контактної втулки. Конструкція плазмотрона дозволяє спростити процедуру його обслуговування, що передбачає зміну частин, що швидко зношуються (електрод, соплова вставка і пружна діелектрична втулка), а так само здешевіти її, оскільки зазначені частини мають невеликі розміри і порівняно прості у виробництві. За рахунок встановлення електрода у контактній (втулці, сопла у завихрювачі і соплової втулки в соплі по конусних поверхнях з кутом, меншим чи рівним куту тертя, а також завдяки наявності кільцевої порожнини між соплом і завихрювачем і кільцевої порожнини між корпусом і корпусною гайкою поліпшується охолодження найбільш теплонавантажених елементів конструкції (сопла, завихрювача, кожуха), при цьому забезпечується надійне механічне скріплення частин, що сполучаються, повна герметичність стиків і відмінний тепловідвід. Завдяки наявності обертового елемента з вирізом змінної площі на його поверхні, виникають коливання потоку плазмоутворюючого газу, що проходить через електрод. Це змушує точку прив'язки електричної дуги до внутрішньої поверхні електрода постійно переміщатися з одного крайнього положення в інше збільшуючи, таким чином, ресурс роботи електрода. Тому що електрод у робочому положенні протилежним від розрядної камери торцем стискає еластичний кільцевий елемент, який, деформуючись, упирається у вн утрішню стінку електродної камери діелектричного корпуса, то в такий спосіб забезпечується герметизація заповненої охолоджувальною водою вищевказаної камери. Завдяки наявності нерухомо встановленої металевої кришки і розташованого в ній штока, забезпечується підвищена механічна міцність діелектричного корпуса, а передача електричного потенціалу походить від зазначеної кришки до контактної втулки через гнучкий струмопровід, розташований у каналі подачі/зливу охолоджувальної води. Це дозволяє зменшити габарити струмопровідних частин і зробити плазмотрон більш компактним, не знижуючи його електричної потужності. Суть винаходу пояснюється наступними ілюстраціями. Фіг.1 - пропонований пристрій, загальний вид; Фіг.2 - вид праворуч; Фіг.3 - вид звер ху; Фіг.4 - вирив А-А. Плазмотрон містить корпус 1, виконаний із діелектричного матеріалу, в електродній камері (центральна порожнина у корпусі 1, у яку встановлено контактну втулку 2, електрод 3 та інше) якого нерухомо закріплена контактна втулка 2. Електрод 3 встановлюється у контактній втулці по конусній поверхні з кутом, меншим чи рівним куту тертя. У робочому положенні електрод протилежним від розрядної камери торцем стискає еластичний кільцевий елемент 4, що, деформуючись, упирається у внутрішню стінку електродної камери корпуса і запобігає влученню охолоджувальної води у центральний канал електрода. Дросельна втулка 5, розташовуючись у центральному газовому каналі корпуса, фіксується вищевказаним еластичним кільцевим елементом і містить газовий дросель 6, вісь 7 з обертовим елементом 8, що має виріз змінної площі на його поверхні. Технологічні заглушки 9 і 10 запобігають витоку плазмоутворюючого газу в атмосфер у. Тильну частину корпуса закриває металева кришка 11, що містить у центральній частині отвір з розміщеним у ньому штоком 12, а також отвори для введення штуцерів охолоджувальної води (13 та 14) і плазмоутворюючого газу 15, а електричний ланцюг вищевказаної кришки із електродом утворюється через розміщений у каналі подачі/зливу охолоджувальної води гнучкий струмопровід 16, прикріплений з однієї сторони до зазначеної кришки, а, з іншого боку - до контактної втулки. Технологічні отвори 17 і 18 після введення струмопроводу в електродну камеру корпуса герметизуються відомими засобами. На зовнішній циліндричній поверхні корпуса нерухомо закріплюється металева корпусна гайка 19, створюючи з ним внутрішню герметичну порожнину 20, вхід і ви хід з якої утворюють, щонайменше, два діаметрально розташованих отвори, один з яких (21) сполучує зазначену порожнину з електродною камерою, а інший (22) - із каналом 14 подачі/зливу охолоджувальної води. Прохолоджуючись, корпусна гайка відбирає надлишки тепла із зовнішнього кожуха 23, з'єднаного з нею по різьбленню. На сопловий торець корпуса встановлюються зібрані окремо по конусних поверхнях з кутом, меншим чи рівним куту тертя, завихрювач 24, сопло 25 і соплова втулка 26, а між соплом і завихрювачем утворюється внутрішня кільцева порожнина 27, що промивається охолоджувальною водою, вхідний і вихідний отвори з якої розташовані в завихрювачі діаметрально протилежно і сполучаються з відповідними каналами 13 та 14 у корпусі. Витоки води в газову порожнину завихрювача виключаються завдяки наявності еластичного кільцевого елемента 28. Між корпусом, контактною втулкою й електродом з одного боку, і завихрювачем, з іншого боку - розміщається пружна діелектрична втулка 29, а між завихрювачем і корпусом - ще й еластичний кільцевий елемент 30, ступінь деформації якого значно перевершує ступінь деформації зазначеної діелектричної втулки. Таким чином, запобігається улучення води з колектора охолодження соплової частини плазмотрона в газові канали. Необхідний стиск пружних елементів (29, 30) і фіксація сопла з завихрювачем досягаються при нагвинчуванні зовнішнього кожуха на корпусну гайку, а можливі витоки плазмоутворюючого газу по різьбленню запобігаються використанням у конструкції елемента 31, що ущільнює. Витоки газу по стику кожух - сопло дозволяються, оскільки це є додатковим чинником охолодження соплової частини плазмотрона і запобігає налипанню бризів металу, що розрізається. Повітряний колектор 32, утворений корпусом і кожухом, сполучається із розрядною камерою 33 через тангенціальні канали 34 у завихрювачі. Позиціонування завихрювача щодо корпуса здійснюється за допомогою штифта 35 (паз у завихрювачі проти штифта у корпусі). Торцевий газовий завихрювач 36 встановлюється усередині електрода з протилежного від розрядної камери торця. Плазмотрон працює в такий спосіб. Плазмоутворюючий газ з надлишковим тиском подається у повітряний канал плазмотрона через отвір 15 у металевій кришці 11. Частина його по радіальному свердленню надходить у центральний повітряний канал, змушуючи обертатися елемент 8 навколо осі 7. При цьому, у зв'язку з наявністю на його поверхні вирізу змінної площі, величина газового потоку буде постійно змінюватися, коливаючись біля деякого середнього значення, обумовленого, у свою чергу, розмірами газового дроселя 6. Далі газовий потік проходить через торцевий завихрювач 36, здобуваючи необхідний напрямок крутіння усередині електрода. Частина газового потоку, що залишилася, надходить у кільцевий повітряний колектор 32, відкіля по кільцевих щілинах, утворених стінками кожуха і завихрювача, а також завихрювача і сопла вдувається через тангенціальні канали 34 у розрядну камеру 33, створюючи у ній вихровий потік. Коливання газового потоку що виникають змушують постійно переміщатися точку прив'язки електричної дуги по вн утрішній поверхні електрода, збільшуючи зону емісії електронів і поліпшуючи температурний режим роботи електрода а, отже, - ресурс його роботи. Охолоджувальна вода подається, наприклад, через отвір 13 у металевій кришці 11, проходить по наскрізному каналі у корпусі до відповідного вхідного отвору у завихрювачі 24, попутно прохолоджуючи гнучкий струмопровід 16. Далі, пройшовши по внутрішній кільцевій порожнині 27, утвореній внутрішніми поверхнями завихрювача 24 і сопла 25, вода через розташований діаметрально протилежно в завихрювачі вихідний отвір надходить у нижній водяний канал корпуса і, відтіля, - в електродну камеру. Обмивши зовнішню поверхню електрода 1 і частково внутрішню - контактної втулки 2, надходить по отвору 21 у внутрішню порожнину 20, утворену корпусом 1 і корпусною гайкою 19. Остудивши в такий спосіб кожух 23, вода перетікає через отвір 22 у ви хідний канал корпуса й іде з плазмотрона через отвір 14 у металевій кришці 11. Можливий зворотний напрямок руху води через плазмотрон. Коли на плазмотрон подається електричний потенціал від джерела живлення й одночасно від осцилятора чи за допомогою іншого пристрою створюється іонізований канал у проміжку між порожнім електродом і стінкою сопла, факел чергової дуги видувається з каналу сопла і стикається з металом, що розрізається. Збуджується основна дуга між катодом і металом. У цей момент чергова дуга гасне, оскільки із сопла знімається напруга джерела живлення. Для стійкого і якісного різання вибирають необхідну швидкість переміщення плазмотрона щодо металу, що розрізається. Шток 12 призначений для кріплення плазмотрона до кронштейна плазмового устаткування й приєднання до нього електричного силового кабелю, оскільки металева кришка, у якій він розташований, одночасно є струмопровідним елементом. Застосоване в пропонованій конструкції водяне охолодження усіх теплонавантажених елементів (як працюючих безпосередньо в зоні емісії електронів, так і в зонах плазмоутворення, витікання плазми, нагрівання променистою енергією й бризами розплавленого металу) дозволило зробити її надійною, довговічною й універсальною. Змінюючи площу перерізу стр умопровідних частин, газових і водяних каналів; можна створювати плазмотрони різного призначення, у тому числі для ручного й механізованого різання будь-яких металів. Запропонований винахід суттєво збільшує ресурс роботи електрода, кількість урізань до заміни частин, що швидко зношуються, спрощує складально-розбірні операції, зменшує габаритні розміри плазмотрона. Таким чином, пропонований плазмотрон суттєво відрізняється від відомих.

ДивитисяДодаткова інформація

Назва патенту англійськоюPlasmatron (variants)

Автори англійськоюProtsiv Volodymyr Vasyliovych

Назва патенту російськоюПлазмотрон (варианты)

Автори російськоюПроцив Владимир Васильевич

МПК / Мітки

Мітки: варіанти, плазмотрон

Код посилання

<a href="https://ua.patents.su/4-73136-plazmotron-varianti.html" target="_blank" rel="follow" title="База патентів України">Плазмотрон (варіанти)</a>

Попередній патент: Пристрій для установки шарнірів шин в ортопедичних апаратах

Наступний патент: Пристрій пожежогасіння транспортного засобу

Випадковий патент: Пристрій для регулювання температури системи опалення