Спосіб визначення моменту розкриття прес-форми машини лиття під тиском

Номер патенту: 7418

Опубліковано: 29.09.1995

Автори: Богушевський Володимир Святославович, Сорокін Микола Олександрович, Церковницький Микола Сергійович, Лигоцький Ігор Леонідович

Формула / Реферат

Способ определения момента раскрытия пресс-формы машины литья под давлением, преимущественно при производстве деталей из сплавов, имеющих фазовые превращения при температурах ниже температуры солидуса, включающий введение расплавленного металла известной температуры в полость пресс-формы, кристаллизацию его, измерение температуры в точке пресс-формы и удаление затвердевшей отливки при снижении температуры на 5-10°С ниже температуры фазового превращения, отличающийся тем, что, с целью повышения производительности, дополнительно контролируют момент кристаллизации отливки по усилию на толкатели и определяют температуру отливки по формуле

где

tотл, іпф - соответственно температура отливки и пресс-формы, °С;

Dt1 - запаздывание температурной волны в пресс-форме на уровне горячего спая термопары, с;

t - текущее время, отсчитываемое от момента конца заливки металла в пресс-форму, с;

А - коэффициент, зависящий от постояяяой времени переходного процесса, определяемый геометрической координатой и системой охлаждения пресс-формы, с-1 ;

k1, k2 - коэффициенты.

Текст

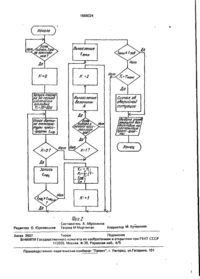

Изобретение относится к литейному производству и может быть использовано для управления машинами литья под давле нием и литьевыми машинами. Цель - повышение производительности литейной машины. В основу технического решения положены операции, включающие введение расплавленного металла в полость пресс-формы, его кристаллизацию, измерение температуры в точке объема пресс-формы и удаление затвердевшей отливки при снижении температуры на 5-10°С ниже температуры фазового превращения сплава. Новым является контроль момента кристализации отливки, например, по усилию на толкатели. Дополнительный контроль момента кристаллизации отливки позволяет учесть влияние слоя смазки, а также системы охлаждения на процессы кристаллизации и охлаждения отливки. 2 ил. Изобретение относится к технологическим процессам машин литья под давлением и может быть использовано для управления литьевыми машинами Целью изобретения является повышение производительности литейной машины. На фиг. 1 приведена блок-схема устройства для реализации предлагаемого способа; на фиг. 2 - блок-схема алгоритма работы устройства. Устройство (фиг. 1) состоит из вычислительного блока 1, выполненного на базе микро ЭВМ, например СМ-1810.31, включающего модули 2 и 3 ввода аналоговых и дискретных сигналов, например СМ1800.9201 и СМ-1800.9301, а также модуль 4 вывода дискретных сигналов, например, СМ-1800.Э303. К одному из входов модуля 2 ввода аналоговых сигналов подключен датчик 5 температуры пресс-формы, например термопара ТХК-0529, установленный в отверстии пресс-формы на расстоянии 0,2-0,5 мм от рабочей поверхности, к другому входу - датчик 6 измерения усилий на толкатели, например ДСТБ-С-060. К входу модуля ввода дискретных сигналов подключен датчик 7 перехода к второй фале прессования, например контакт электромагнита в цепи подачи рабочей жидкости в поршневую полость цилиндра прессования. Первый выход модуля 4 ввода дискретных сигналов подключен в цепь включения электромагнита 8 клапана подачи рабочей жидкости в механизм перемещения подвижной части пресс-формы. Второй выход модуля 4 подключен в цепь подачи сигнала об аварийной ситуации, например, сирены 9. В момент апуска металла основную тепловую нагрузку несет лишь очень тонкий слой пресс-формы (до 1 мм). Запаздывание наступления максимальной температуры на данной глубине по сравнению с колебаниями температуры на границе определяется по формуле 00 1668024 Аг - 0,5х/Л" ла (1) где А г - запаздывание температурной волны, с; х - линейная координата в направлении, перпендикулярном к поверхности стенки пресс-формы, м; г 0 - продолжительность цикла, с; а - температуропроводность стальной пресс-формы, м"/с • С учетом слоя смазки, который приведен к эквивалентному слою с теплофизическими характеристиками стальной пресс-формы, запаздывание температурной волны на глубине заделки горячего спая термопары равно тс Эсм я а где Я ,Лі -теплопроводность соответственно металла отливки и стальной пресс-формы, Вт/(м.°С). С, Сі -- средние удельные теплоемкости соответственно отливки и пресс-формы, Дж/{кг-°С); р,р\плотности соответственно отливки и пресс-формы, кг/м 3 , Величина А изменяется при производстве каждой отливки, так как охлаждение отливки и пресс-формы определяется толщиной слоя смазки при каждом смазывании пресс-формы. Определение ее производится в момент кристаллизации отливки, опре15 деляемый по падению показаний датчика усилия,установленного на выталкивателе: где Аг і - запаздывание температурной волны в пресс-форме на уровне горячего спая, с; 20 < с - толщина смазки, м; 5м аСм -температуропроводность смазки, ; д ~ расстояние от границы поверхно25 сти пресс-формы до горячего спая термопары в направлении, перпендикулярном к поверхности, м. Значение Д г і определяется идентификацией экспериментальных данных: это момент - \п (7) где т.пфк, Ьтпк - соответственно значение температуры пресс-формы и отливки в момент кристаллизации последней, °С; Гк - момент начала кристаллизации отливки, с. Дальнейший контроль температуры отливки до момента ее охлаждения на 5-10°С ниже температуры фазового превращения производят по формуле (6), подставив значение А,определенное в момент начала криЗО сталлизации. выхода на максимум показаний термопары, Определение момента раскрытия отсчитанный от момента конца заливки мепресс-формы согласно алгоритму (фиг. 2) наталла в пресс-форму и принятый за начало чинается при поступлении сигнала "2 фаза операции контроля температурного режима прессования". Запускается таймер Ті на пеотливки. Изменение во времени температуры 35 риод извлечения отливки, и осуществляются последовательные опросы датчика точки активного слоя пресс-формы можно температуры пресс-формы. Последующие описать формулой для инерционного звена значения температуры пресс-формы сравпервого порядка с чистым запаздыванием: ниваются с предыдущими и при получении t-пф = t M (1 ЧсіДґі)ехр{-Аі(т-Дгі)3, (3) 40 максимального значения определяют величигде їм - температура заливаемого металла ны An и ki формулы (3). При этом коэффиципо показаниям термопары погружения, °С; ент^ определяется в момент максимального Ai - коэффициент, зависящий от постозначения по зависимости янной времени переходного процесса, определяемый геометрической координатой и 45 системой охлаждения пресс-формы, с" ; Изменение температуры отливки можПоследовательные опросы датчика темно выразить формулой пературы продолжают и при получении сигт.отл = Тмехр( -Ат), (4) нала о начале кристаллизации (снижение где А - коэффициент;, зависящий от поусилий на плиту выталкивателей до нуля), стоянной времени переходного процес- 50 фиксируют значения tnK, т* и по формуле са, определяемый системой охлаждения (7) определяют величину А. Значение велипресс-формы, с . чины температуры кристаллизации определяется сплавом, из которого производит Учитывая, что отливки. Дальнейший контроль температуры (5) 55 отливки до момента, когда ее температура станет на 5-10°С ниже температуры фазового превращения, произзодят по формуле (5), можно записать подставив значение А, определенное в моД6) мент кристаллизации отливки. При дости 1668024 жении температурой отливки заданного значения выдается управляющее воздействие на раскрытие пресс-формы, Если температура отливки не достигает заданного значения в течение времени, равного максимально возможному, выдается сигнал об аварийной ситуации и производится раскрытие пресс-формы. Испытание устройства, реализующего способ, показало, что использование спосо- 10 ба по сравнению с прототипом позволяет увеличить производительность литейной машины на 11%. ливки при снижении температуры на5-10°С ниже температуры фазового превращения, о т л и ч а ю щ и й с я тем, что, с целью повышения производительности, дополнительно контролируют момент кристаллизации отливки по усилию на толкатели и определяют температуру отливки по формуле ЇОТЛ — 71 • • ' ^— где to™. тл - соответственно температура .ф отливки и пресс-формы, °С; Дгі - запаздывание температурной 15 волны в пресс-форме на уровне горячего Формула изобретения Способ определения момента раскрыспая термопары, с; тия пресс-формы машины литья под давлег - текущее время, отсчитываемое от нием преимущественно при производстве момента конца заливки металла в прессдеталей из сплавов, имеющих фазовые преформу, с; вращения при температурах ниже темпера- 20 А - коэффициент, зависящий от,постотуры солидуса, включающий введение янной времени переходного процесса, опрасплавленного металла известной темпеределяемый геометрической координатой и ратуры в полость пресс-формы, кристаллисистемой охлаждения пресс-формы, с-1; зацию его, измерение температуры в точке (о, кг - коэффициенты. ,..,'. ,, пресс-формы и удаление затвердевшей от- 25 1668024 f Ноиало j бьшислете torn/} к-=о Mem Запуск таймера ж период изЗяецетя Си?нал_ об аварийной ситуации Qnpoc&amwi ко температурь/ rrpecc Ujf/рщего воз {раскрытие тресс-фар ( /Сомец j Щиг. 2 Редактор О. Юрковецкая Составитель А. Абросимов Техред М Моргентал Корректор Заказ 2607 Тираж Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ 113035. Москва, Ж-35, Раушская наб., 4/5 Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for rate of moment of disclosing of press mold of machine of die casting

Автори англійськоюBohushevskyi Volodymyr Sviatoslavovych, Sorokin Mykola Oleksandrovych, Lyhotskyi Ihor Leonidovych, Tserkovnytskyi Mykola Serhiiovych

Назва патенту російськоюСпособ определения момента раскрытия пресс-формы машины литья под давлением

Автори російськоюБогушевский Владимир Святославович, Сорокин Николай Александрович, Лигоцкий Игорь Леонидович, Церковницкий Николай Сергеевич

МПК / Мітки

МПК: B22D 17/32

Мітки: тиском, прес-форми, визначення, машини, лиття, розкриття, моменту, спосіб

Код посилання

<a href="https://ua.patents.su/4-7418-sposib-viznachennya-momentu-rozkrittya-pres-formi-mashini-littya-pid-tiskom.html" target="_blank" rel="follow" title="База патентів України">Спосіб визначення моменту розкриття прес-форми машини лиття під тиском</a>

Попередній патент: Спосіб формування контактів до приладів на гарячих електронах на основі напівпровідників типу а в

Наступний патент: Спосіб диагностики технічного становища трансмісій гірничих машин з приводним двигуном

Випадковий патент: Лист високоміцної аустенітно-зістареної сталі з високою ударною в'язкістю при кріогенних температурах і спосіб його одержання