Пристрій для обробки пластичних матеріалів

Номер патенту: 78640

Опубліковано: 10.04.2007

Автори: Венделін Георг, Файхтінгер Клаус, Шульц Гельмут, Бахер Гельмут

Формула / Реферат

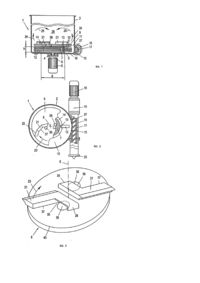

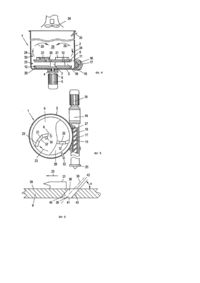

1. Пристрій для обробки пластичних, зокрема термопластичних, матеріалів з приймальною ємністю (1) для оброблення матеріалу, у внутрішньому об'ємі якої на несучому диску (9) встановлені інструменти (21), які введеним до внутрішнього об'єму валом (4) приводяться до обертання навколо, зокрема вертикальної, осі (8) вала (4), та принаймні одним шнеком (17) для відведення матеріалу з приймальної ємності (1), причому корпус (16) шнека містить вхідний отвір (27), сполучений за течією з випускним отвором (15) приймальної ємності (1), який знаходиться нижче рівня несучого диска (9) та встановлених на ньому інструментів (21), a y приймальній ємності (1) під несучим диском (9) встановлені додаткові рухомі інструменти (12), які скеровують матеріал до випускного отвору (15), який відрізняється тим, що несучий диск (9) містить просічки (36), виконані поблизу осі (8) та поблизу кромок (37) інструментів (21) уздовж периферії несучого диска (9), які поєднують простір (26) над несучим диском (9) з простором (10) під ним.

2. Пристрій за п. 1, який відрізняється тим, що принаймні деякі з просічок (36) містять стінки (40), виконані похилими відносно напрямку осі (8) та відносно площини несучого диска (9).

3. Пристрій за пп. 1, 2, який відрізняється тим, що принаймні деякі з просічок (36) містять перекриття (28), які затуляють просічки (36) навколо отворів (35) до периферії (43) несучого диска (9).

4. Пристрій за будь-яким із пп. 1-3, який відрізняється тим, що просічки (36) мають круглий переріз.

5. Пристрій за будь-яким із пп. 1-4, який відрізняється тим, що сумарна площа поверхні перерізу всіх просічок (36) дорівнює максимальній площі поверхонь усіх шнеків (17), сполучених з випускним отвором (15).

6. Пристрій за будь-яким із пп. 1-5, який відрізняється тим, що додаткові рухомі інструменти (12), які знаходяться у просторі (10) під рухомим диском (9), підвішені з можливістю обертання на несучому диску (9) або валу (4), та/або прикріплені до додаткового несучого диска (29), встановленого під несучим диском (9).

7. Пристрій за п. 6, який відрізняється тим, що додаткові рухомі інструменти (12) виконані у вигляді змішувачів або як подрібнювальні інструменти.

8. Пристрій за будь-яким із пп. 1-7, який відрізняється тим, що у просторі (26) над несучим диском (9) встановлені датчик температури (30) та охолоджувальний пристрій (33), зокрема насадка для подання холодоагенту.

9. Пристрій за будь-яким із пп. 1-7, який відрізняється тим, що у просторі (10) під несучим диском (9) встановлені датчик температури (31) та охолоджувальний пристрій (32), зокрема насадка для подання холодоагенту.

10. Пристрій за будь-яким із пп. 1-9, який відрізняється тим, що над завихренням матеріалу, утворюваним дією інструментів (21) у приймальній ємності (1), встановлений витяжний пристрій (34) для видалення летких речовин.

Текст

Винахід стосується пристрою для обробки пластичних, зокрема, термопластичних, матеріалів з приймальною ємністю для оброблюваного матеріалу, усередині якої на несучому диску встановлені інструменти, які за допомогою вставленого до внутрішнього простору вала приводяться до обертання навколо, зокрема, вертикальної осі вала, та з принаймні одним шнеком для відведення матеріалу з приймальної ємності, причому корпус шнека містить вхідний отвір, який має зв'язок по течії з випускним отвором приймальної ємності, котрий знаходиться нижче рівня несучого диска та встановлених на ньому інструментів, а у приймальній ємності під несучим диском встановлені додаткові інструменти, що скеровують матеріал до випускного отвору. Такий пристрій, відомий з [WO 00/74912 А1], є дуже зручним для оброблення, зокрема, термопластичних матеріалів, але виявилося, що у ньому накопичуються леткі речовини, що виділяються з оброблюваного матеріалу у просторі під несучим диском. Не завжди ці леткі речовини звітрюються догори крізь кільцевий зазор, утворений між кромкою несучого диска та внутрішньою стінкою приймальної ємності; часто вони надходять зверху донизу крізь цей кільцевий зазор разом з оброблюваним матеріалом. Особливо неприйнятним є те, що ле ткі речовини, якщо вони разом з оброблюваним матеріалом виносяться з приймальної ємності, прямо або посередньо потрапляють до екструдера, приєднаного до приймальної ємності, через що існує небезпека утворення газових включень різного ґатунку в екструдованому матеріалі, що значно погіршує якість виробів, які виходять з екструдера. Цю небезпеку неможливо повністю усунути за допомогою дегазувального пристрою в екструдері. Крім того, наявності таких летких речовин часто неможливо уникнути, бо ними є водяна пара, продукти розщеплення оброблюваного матеріалу, газоподібні або випарені компоненти холодоагентів то що. Особливо великою є небезпека утворення таких летких компонентів, коли до приймальної ємності потрапляє вологий матеріал. В основу винаходу покладено завдання усун ути ці недоліки та зробити матеріал, що відводиться з випускного отвору приймальної ємності, по суті вільним від зазначених летких речовин, з невеликими витратами. Згідно з винаходом поставлене завдання вирішується тим, що несучий диск принаймні поблизу осі та поблизу кромок інструментів, розташованих уздовж периферії диска, містить просічки, які з'єднують простір над диском з простором під ним. Крізь ці просічки леткі речовини, що знаходяться у просторі під несучим диском або утворюються там, можуть здійматися догори через тіло несучого диска до простору над ним, де робляться нешкідливими й вивітрюються звідтіля. При цьому експериментально встановлено, що просічки працюють тим ефективніше, чим вони ближчі до осі. Такі просічки, віддалені від осі, відомі з [ЕР 625373 А2 або DE 2844164 А], але там вони слугують для проходження подрібненого матеріалу з простору над диском до простору під ним. Згідно з цим винаходом, навпаки, просічки, що виконані поблизу кромок інструментів, розташованих уздовж периферії несучого диска, чинять на інструменти, що обертаються, усмоктувальну дію, відсмоктуючи зазначені леткі речовини з простору під несучим диском. Згідно з подальшим варіантом здійснення винаходу доцільно принаймні деякі просічки виконувати зі стінками, похилими відносно напрямку осі та відносно площини несучого диска. Це сприяє провалюванню матеріалу, що знаходиться у просторі над диском, до простору під несучим диском. Аналогічний ефект досягається у межах винаходу тим, що принаймні деякі з просічок мають перекриття, які зачиняють просічку навколо отвору аж до периферії несучого диска. Розмір просічок залежить від кількості летких речовин, що виділяються. Експериментально встановлено, що достатня сумарна площа поверхні перерізу всі х просічок дорівнює максимальній площі поверхні перерізу всіх шнеків екструдера, пов'язаного з випускним отвором приймальної ємності. Інші ознаки та переваги винаходу стануть очевидними з опису варіантів здійснення винаходу, які схематично зображені на кресленнях. Фіг.1 представляє вертикальний переріз першого варіанту здійснення винаходу. Фіг.2 - вид зверху з частковим вирізом варіанту за Фіг.1, Фіг.3 зображує в аксонометрії виконання перекриттів для просічок. Фіг.4 зображує інший варіант виконання у вертикальному розрізі, Фіг.5 - вид зверху з частковим вирізом варіанту за Фіг.4, а Фіг.6 - де таль вертикального перерізу крізь несучий диск. У варіанті виконання за Фіг.1 та 2 пристрій містить приймальну ємність 1 для пластичного, зокрема, термопластичного, оброблюваного матеріалу, що вводиться до зазначеної ємності 1 зверху за допомогою транспортного засобу, наприклад, конвеєра (не показаний). Завантажений матеріал можна попередньо подрібнити та/або підсушити. Приймальна ємність 1 має вигляд горщика з вертикальними бічними стінками 2 та плоским днищем 3 круглого перерізу. Через днище 3 проходить ущільнений вал 4 з вертикальною віссю 8, яка збігається з віссю ємності. Вал 4 приводиться до обертання двигуном 5, розташованим під днищем 3, з редуктором 6. В ємності 1 з валом 4 обертово з'єднані ротор 7 та насаджений на нього несучий диск 9. Ротор 7 утворюється циліндричним блоком, висота h якого уздовж осі суттєво перевищує висоту плоского несучого диска 9, причому його радіальна ширина d суттєво менша за ширину диска 9. Таким чином під несучим диском 9 утворюється вільний простір 10, пов'язаний з простором 26 ємності 1 над несучим диском 9 так, що забезпечується вільне перетікання оброблюваного матеріалу через кільцевий зазор 11 між периферією диска 9 та бічною стінкою 2 ємності 1. Через цей кільцевий зазор 11 оброблюваний пластичний матеріал з простору 26 безперешкодно потрапляє до кільцевого простору 10. До верхньої поверхні несучого диска 9 міцно прикріплені інструменти 21, які перемішують, та/або подрібнюють, та/або нагрівають матеріал, що знаходиться у просторі 26 ємності 1. З метою ефективного подрібнення різальні кромки інструментів 21 можуть бути вигнуті або нахилені (Фіг.2) протилежно напрямку обертання диска 9 (стрілка.23), виконуючи наскрізний розріз. Під час роботи диска, що обертається, під дією інструментів 21 відбувається обертання введеної до ємності 1 пластичної маси, причому оброблюваний матеріал підноситься (стрілка 24) уздовж бічної стінки 2 ємності 1 у просторі 26 та знову спадає донизу у зоні осі ємності (стрілка 25). Утворена таким чином суміш завихрює матеріал, що надходить заново, завдяки чому досягається ефект перемішування. Менша частина матеріалу, що надійшов до бункера 1 та зазнав успішного подрібнення, просочується крізь кільцевий зазор 11 до простору 10 під несучим диском 9, де обробляється наступними інструментами 12, які прикріплені до ротора 7 з можливістю обертання за допомогою вертикальних болтів 13 у кільцевих пазах 14 ротора 7, що дозволяє цим інструментам 12 вільно коливатися навколо осей болтів 13. Вільні кінці інструментів 12 знаходяться на певній відстані від бічної стінки 2 ємності 1. Ці інструменти 12 завдяки своїй ударній дії чинять додаткове перемішування, та/або подрібнення, та/або нагрівання матеріалу, що знаходиться у просторі 10. Матеріал набуває від цих інструментів 12 відцентрової сили та скеровується до випускного отвору 15 ємності 1, який знаходиться на рівні додаткових інструментів 12, тоді як простір 10 ємності 1 є пов'язаний з вхідним отвором 27 корпусу 16 шнека, у якому встановлений шнек 17 з можливістю обертання, передній кінець якого приводиться до обертання двигуном 18 з редуктором 19 та продавлює матеріал, що надходить, до другого кінця шнека, наприклад, через екструдерну голівку 20. Можливе застосування одинарного або подвійного шнека. Як показано, корпус 16 шнека прикріплений до ємності 1 тангенціально, завдяки чому зворотна течія пластифікованого шнеком 17 пластичного матеріалу на виході з корпусу 16 виключається. Замість того шнек 17 може являти собою суто шнековий конвеєр, який спрямовує оброблений у ємності 1 матеріал на подальшу обробку, наприклад, до екструдера. Під час роботи після короткого періоду введення встановлюється стан рівноваги між матеріалом, щойно поданим шнеком, та матеріалом, який надходить зверху до простору 10 крізь кільцевий зазор 11. Внаслідок цього уникається вкрай небажане явище, коли частки пластичного матеріалу, що вводиться до ємності 1, залишаються у корпусі 16 шнека і не перебувають достатній час у ємності 1. Таким чином досягається належний ступінь оброблення усіх часток пластичного матеріалу інструментами 12, 21, і матеріал, наданий шнеком 17, набуває принаймні приблизно однорідного стану, особливо щодо температури та розміру часток. Це означає, що обсяг пластифікації, яку виконує шнек 17 або пов'язаний з ним шнек екструдера, відносно малий, отже, скасовуються жорсткі обмеження граничних температур пластичного матеріалу під час пластифікації. Таким чином, пластичний матеріал більшою мірою зберігається, а витрати енергії для приводу шнека 17 або шнека екструдера суттєво скорочуються. Як зазначалося, матеріал, що надходить до ємності 1, як правило, не дуже сухий або містить забруднення, які при обробці у ємності виділяють леткі речовини, наприклад, водну пару, продукти розщеплення оброблюваного матеріалу, випарені холодоагенти, леткі компоненти знебарвлюючих та/або наповнювальних матеріалів тощо. Аби уникнути накопичення летких речовин у просторі 10 під несучим диском 9, що стримує перетікання оброблюваного матеріалу з простору 26 до простору 10, та/або їх накопичення усередині корпусу 16 шнека, на несучому диску 9 виконана принаймні одна, а краще кілька просічок 36, які поєднують простір 26 над диском 9 з простором 10 під ним. Крізь ці просічки 36 леткі речовини, замкнені у просторі 10, можуть через тіло диска 9 виходити назовні, а відтак залишати ємність 1, наприклад, крізь витяжний пристрій 34 (Фіг.4). Ці просічки можуть утворюватися отворами круглого перерізу. Принаймні одна з просічок 36 виконана поблизу осі 8 ємності 1; її зображено одразу позаду інструментів 21, так що, коли дивитися у напрямку обертання несучого диска 9 (стрілка 23), просічки 36 розташовані поряд з обертовими кромками 37 інструментів 21. Усмоктувальна дія інструментів 21 на свої обертальні кромки 37 сприяє відсмоктуванню летких речовин крізь просічки 36 догори. Осі просічок 36 можуть проходити вертикально, але доцільно виконувати ці осі 38 (Фіг.6) похилими відносно як площини поверхні несучого диска 9, так і осі 8 ємності. Оптимальний нахил стінок 40 просічок (кут a, Фіг.6) становить від 30 до 60°, найкраще 45°. Цей нахил обирається так, щоб вхідний кінець 41 просічки 36, якщо дивитися у напрямку обертання диска 9 (стрілка 23), знаходився попереду вихідного кінця 42. Ці заходи також підсилюють усмоктувальну дію, яка й без того має місце, та сприяють провалюванню матеріалу з простору 26 крізь просічки 36 прямо до простору 10. Далі, є також доцільним, щоб просічки, принаймні деякі з них, мали перекриття 28 (Фіг.3), які перекривають просічку 36 навкруги у напрямку до периферії 43 несучого диска 9, наприклад, у радіальному напрямку (відносно осі 8) отвору 35. Розмір, тобто площа поверхні перерізу просічки 36, залежить від обсягу летких речовин, що підлягають видаленню. Як правило, достатня сумарна площа поверхні перерізу всіх просічок дорівнює максимальній площі поверхні перерізу всіх шнеків екструдера, пов'язаного з випускним отвором 15 приймальної ємності 1, або усіх шнеків 17. Варіант виконання за Фіг.4 та 5 відрізняється від описаного у зв'язку з Фіг.1 та 2 насамперед тим, що додаткові інструменти 12 підвішені не з можливістю обертання, а нерухомо на додатковому несучому диску 21, який встановлений соосно з несучим диском 9 та приводиться до обертання тим самим валом 4. Завдяки цьому можна виконати ротор 7 звуженим або зробити його продовженням вала 4. Як і у варіанті виконання за Фіг.1 та 2, нижні інструменти 12 знаходяться на рівні випускного отвору 15 ємності 1, щоб оброблюваний пластичний матеріал, який знаходиться у просторі 10, можна було ефективно подавати до вхідного отвор у 27 корпусу 16 шнека. Доцільно контролювати температуру матеріалу, що обробляється у ємності 1. З цією метою, як зображено на Фіг.4, у верхньому змішувальному просторі 26 (над несучим диском 9) передбачені датчик температури 30 та охолоджувальний пристрій 33, який можна виконати у вигляді насадки для подання холодоагента. Аналогічний датчик температури 31 або аналогічний підвід 32 холодоагента (Фіг.5) можна передбачити у просторі 10 під несучим диском 9. Як вже зазначалося, видалення летких речовин, що надходять до верхнього змішувального простору 26, можна здійснити шляхом відсмоктування. Для того можливо, як зображено на Фіг.4, передбачити над завихренням, що утворюється у змішувальному просторі 26, витяжний пристрій 34.

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for treatment of plastic materials

Автори англійськоюBacher Helmut, Schulz Helmuth, Wendelin Georg, Feichtinger, Klaus

Назва патенту російськоюУстройство для обработки пластичных материалов

Автори російськоюБахер Гельмут, Шульц Гельмут, Венделин Георг, Файхтингер Клаус

МПК / Мітки

МПК: B01F 15/02, B02C 18/12, B01F 7/16, B02C 13/16, B29B 13/10, B29B 7/02, B02C 18/18, B29B 17/04

Мітки: обробки, пристрій, матеріалів, пластичних

Код посилання

<a href="https://ua.patents.su/4-78640-pristrijj-dlya-obrobki-plastichnikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Пристрій для обробки пластичних матеріалів</a>

Попередній патент: Пристрій для автоматичного захисту металорізальних верстатів від перевантаження

Наступний патент: Спосіб одержання карбамідоформальдегідної смоли

Випадковий патент: Спосіб вимірювання магнітної індукції