Клапанний механізм газорозподілення двигуна внутрішнього згоряння

Формула / Реферат

1. Клапанний механізм газорозподілення двигуна внутрішнього згоряння, розташований в головці циліндрів, який містить встановлений з можливістю осьового зміщення розподільчий вал з кулачками змінного профілю, кінематично зв'язаними зі стержнями клапанів за допомогою повторювачів профілю кулачка, який відрізняється тим, що кожен повторювач профілю кулачка виконаний у вигляді поршня, що розміщений в циліндричній виточці корпусу важеля, встановленого з можливістю коливань на трубчатому штоці, робоча поверхня поршня нахилена під кутом 30-45° до його осі, між нижньою частиною циліндричної виточки і нижньою частиною поршня знаходиться гідрокомпенсатор теплового зазору, сполучений мастилопідвідним каналом з внутрішньою порожниною трубчатого штока, при цьому поверхня важеля, розташована поза межами площини робочої поверхні поршня, має нахил до горизонтальної поверхні під кутом, рівним куту нахилу кулачка.

2. Клапанний механізм за п. 1, який відрізняється тим, що трубчатий шток розташований паралельно розподільчому валу.

Текст

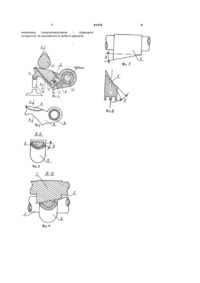

1. Клапанний механізм газорозподілення двигуна внутрішнього згоряння, розташований в головці циліндрів, який містить встановлений з можливістю осьового зміщення розподільчий вал з кулачками змінного профілю, кінематично зв'язаними зі стержнями клапанів за допомогою повторювачів профілю кулачка, який 3 81474 1996р.]. Вал закріплений без можливості осьового зміщення, його кулачки через виступи поворотних важелів взаємодіють з впускними і випускними клапанами. Регулювання ходу останніх здійснюється завдяки тому, що конструктивне закріплення важелів дозволяє їм здійснювати не тільки коливальні рухи, а і просуватися у поздовжньому напрямку. В процесі роботи двигуна важелі зміщуються, вправо або вліво, забезпечуючи контакт виступів з різними профілями кулачка. Але така система регулювання є мало надійною, двигун потребує частого ремонту через високу вірогідність збою у роботі важелів. За прототип винаходу прийнятий клапанний механізм газорозприділення двигуна внутрішнього згоряння, розташований в голівці циліндрів, який містить встановлений з можливістю осьового зміщення розподільчий вал з кулачками змінного профілю, кінематично зв'язаними зі стержнями клапанів за допомогою повторювачів профілю кулачка [журнал "Автоте хника", березень 1991 р., с. 13-14]. В якості повторювачів кулачка змінного профілю (який ще має назву "конічний" кулачок) у цьому механізмі застосовані тарілки клапанів, встановлені в сідлах штовхачів. Конічні кулачки, обертаючись, тиснуть на тарілки, які мають змогу вільно провертатись (коливатись) в сідлах штовхачів. Тарілки кінематичне зв'язані з приводами клапанів - штовхачами. Тобто, перетворення обертального руху кулачка розподільчого валу в поворотно-поступальний рух клапану здійснюється контактною силовою дією робочої поверхні тарілки на штовхач. Осьове зміщення кулачкового валу забезпечує можливість взаємодії різних контактних профілів на тарілку клапану в залежності від режиму роботи двигуна. Недоліком цієї конструкції є низький ступінь її надійності, основною причиною якого є частий вихід з ладу тарілок клапанів та сідел штовхачів через стирання контактних поверхонь, що, в свою чергу, обумовлює складність встановлення теплового зазору, особливо якщо урахувати те, що конструкція взагалі позбавлена компенсатору зазору. Слід зазначити, що вільне позиціювання тарілки в сідлі в разі стирання поверхні останнього, навіть незначного, може призвести до випадання тарілки, що найімовірніше може трапитись при роботі двигуна на великих швидкостях. В основу винаходу поставлена задача підвищення ефективності роботи та довговічності клапанного механізму газорозприділення двигуна внутрішнього згоряння шляхом удосконалення конструктивного виконання повторювана профілю кулачка та встановлення його у корпусі важелю, а також вибору оптимального розташування і взаємодії основних виконавчих елементів механізму, в результаті чого забезпечується надійне і стійке положення 1 поршню у виточці важелю, при якому він здатен вільно здійснювати як коливальні рухи, так і просуватися вздовж осі виточки, повторюючи таким чином профіль кулачка і виконуючи функцію компенсатора зазору. 4 Поставлена задача досягається за рахунок того, що в клапанному механізмі газорозприділення двигуна внутрішнього згоряння, розташованому в голівці циліндрів, який містить встановлений з можливістю осьового зміщення розподільчий вал з кулачками змінного профілю, кінематичне зв'язаними зі стержнями клапанів за допомогою повторювачів профілю кулачка, згідно до винаходу, кожен повторювач профілю кулачка виконаний у вигляді поршню, що розміщений в циліндричній виточці корпусу важелю, встановленого з можливістю коливань на трубчатому штоці, робоча поверхня поршню нахилена під кутом 30-45° до його осі, між нижньою частиною циліндричної виточки і нижньою частиною поршню знаходиться гідрокомпенсатор теплового зазору, сполучений мастилопідвідним каналом з внутрішньою порожниною трубчатого штоку, при цьому поверхня важелю, розташована поза межами площини робочої поверхні поршню, має нахил до горизонтальної поверхні під кутом, рівним куту нахилу к улачка. Трубчатий шток клапанного механізму розташований паралельно розподільчому валу. Технічний результат, який досягається в процесі роботи запропонованого клапанного механізму, обумовлений ознаками, що відрізняють його від ознак подібних газорозпридільчих механізмів, описаних згідно відомого рівня техніки. Поршень, встановлений в похиленій виточці рухомого важелю, практично імітує модель повторювача профілю кулачка, описаного в прототипі - тарілки, але запропонований варіант позбавлений наслідків, які мають місце при застосуванні тарілок. Повторювач-поршень обмежений стінками виточки, що надає його положенню гарантованої стійкості, і в той же час поршень має змогу вільно нахилятися влівовправо відносно своєї осі (подібно до того, як нахиляється тарілка в сідлі штовхача) на величину кута, рівного куту нахилу конічного профілю кулачка. Саме це відхилення поверхні поршню, що контактує з певною поверхнею кулачка, і забезпечує повторювання профілю останнього. При цьому виключається будь-яка небезпека випадання повторювача, незалежно від режиму роботи двигуна. Встановлення поршню в порожнині циліндричної виточки важелю дозволило виключити з класичних пристроїв газорозприділення додаткові елементи повторювачі профілю кулачка, такі, як, наприклад, тарілки, ролики, різноманітні виступи тощо, а разом з ними і доволі габаритні системи їх змащування. Важливою відмінністю винаходу э те, що поршень, окрім функції повторювача, виконує також роль основного конструктивного елементу гідрокомпенсатора теплового зазору. Цей гідрокомпенсатор знаходиться в корпусі важелю (а не окремо від нього, як це має місце у відомих конструкціях) між нижньою частиною циліндричної виточки і нижньою частиною поршню. Косий зріз поршню у межах 30-45° вибраний із міркувань забезпечення оптимальних умов 5 81474 взаємодії поверхонь кулачка і поршню. Саме при такому нахилі досягається максимальне використання корисної площі порожнини ДВЗ, яку займають взаємодіючі конструктивні елементи. Зменшення цього нахилу до величини, меншої 30°, призведе до необґрунтованого збільшення площі робочої поверхні поршню, яка не буде задіяною при контакті з кулачком. Окрім цього, збільшиться розмір поршню в цілому, причому збільшиться і площа тертя між поршнем і циліндричною виточкою важелю. Перевищення кута нахилу до величини, більшої 45°, утворить таку форму (зріз) поршню, яка унеможливлює коливальні рухи . Тобто, поршень займе нейтральне положення відносно конічного кулачка розподільчого валу, в результаті чого клапан газорозпридільчої системи буде постійно відкритим, що, звичайно, є недопустимим. Утворення в порожнині циліндричної виточки компенсатора зазору і сполучення його з мастилопідвідним каналом забезпечує відновлення величини теплового зазору при найменшому стиранні контактуючи х поверхонь. Наслідком перерахованих нововведень, які складають суть винаходу, є підвищення надійності механізму газорозприділення і зменшення витрат потужності двигуна на привід цього механізму, які збільшуються при підвищенні числа обертів двигуна. Запропонований варіант клапанного механізму газорозприділення, на відміну від відомих механізмів, максимально спрощений конструктивно і в той же час набагато надійніший у роботі та рентабельніший при серійному виробництві. Це конструктивне спрощення є результатом того, що в одному вузлі поєднані одразу декілька виконавчих органів. Так, наприклад, рухомий важіль, який входить до складу двигунів більшості модифікацій автомобілів як окрема конструктивна одиниця і виконує функцію передаточної ланки між кулачком і клапаном, в запропонованому рішенні, окрім згаданої функції, виконує роль матеріального середовища, в якому одночасно розміщений повторювач профілю кулачка і гідрокомпенсатор зазору, які, як правило, присутні в ДВЗ як окремі конструктивні елементи. Завдяки тому, що поверхня важелю, розташована поза межами робочої поверхні поршню, виконана нахиленою (нахил під кутом, рівним куту нахилу кулачка), виключається ймовірність тертя поверхонь важеля і кулачка при обертанні останнього. Незадіяна в контактній парі і "кулачок-поршень" частина поверхні кулачка "зависає" над поверхнею важелю, не торкаючись її. Запропонований винахід пояснюють креслення, на яких схематично зображено: - на фіг.1 - загальний вигляд клапанного механізму газорозприділення у розрізі; - на фіг.2 - важіль з поршнем (вид з нахиленою поверхнею); - на фіг.3 - важіль з поршнем - розріз А-А фіг.2; - на фіг.4 - клапанний механізм - розріз В-В фіг.1; 6 - на фіг.5 - кулачок змінного профілю; - на фіг.6 - поршень. Ме ханізм газорозприділення містить розподільчий вал (не показаний) з кулачками змінного профілю 1 (фіг.1, 4), важіль 2, встановлений на трубчатому штоці 3 з можливістю здійснення коливальних рухів. В корпусі важелю 2 виконана циліндрична нахилена виточка 4 (фіг.1), в якій розміщений поршень 5 -повторювач профілю кулачка. Робоча поверхня поршню має косий зріз під кутом δ 30-45° (фіг.6). Поверхня важелю, розташована за межами поверхні, зайнятої поршнем, нахилена під кутом γ, рівним куту нахилу кулачка γ (див. фіг.3, 5). Як було вказано вище, завдяки цьому виключається "ковзання" кулачка по поверхні важелю, яка розташована за межами площини, зайнятої поршнем. Нижня частина циліндричної виточки 4 та нижня частина поршню 5 утворюють порожнину гідрокомпенсатору теплового зазору, в якому поршень 5 підтиснений пружиною 6. В отворі гідрокомпенсатору розміщений запірний клапан 7, який через мастилопідвідний канал 8 регулює надходження мастила з основної магістралі, якою є порожнина трубчатого штоку 3. Важіль 2 має виступ (што вхач) 9, який діє на клапан 10, переміщуючи його у вертикальному напрямку. Клапанний механізм газорозприділення двигуна вн утрішнього згоряння працює наступним чином: Обертання колінчатого валу через механічну передачу передається кулачковому валу. Останній, в залежності від осьового зміщення, діє різними профілями кулачка 1 на площину робочої поверхні поршню 5 (косий зріз поршню). В залежності від кута нахилу площини кулачка, яка в даний момент контактує з площиною поршню 5, останній відхиляється на такий же кут, повторюючи таким чином профіль кулачка. Наприклад, якщо кут нахилу профілю кулачка 10°, то і поршень провертається вліво чи вправо на такий же кут. Іншими словами, кулачок переводить свій кут нахилу в часткову обертальну дію поршню. Важіль 2 під тиском кулачка 1 повертається у вертикальному напрямку на трубчатому штоці 3, і через штовхач 9 діє на клапан 10, переміщуючи його. При найменшому стиранні контактуючи х поверхонь пари "повторювач профілю кулачка кулачок" спрацьовує гідрокомпенсатор теплового зазору. Ме ханізм спрацьовування гідрокомпенсатору класичний: з порожнини трубчато го штоку 3 через мастилопідвідний канал 8 і запірний клапан 7 до гідрокомпенсатору теплового зазору надходить мастило в кількості, достатній для відновлення об'єму гідрокомпенсатра, при якому забезпечується оптимальний режим роботи двигуна. Пружина 6 піднімає поршень 5 на величину, потрібну для відновлення теплового зазору. Оснащення двигунів внутрішнього згоряння запропонованим клапанним механізмом дозволить суттєво знизити витрати потужності на привід 7 механізму газорозприділення і підвищити потужність та економічність роботи двигунів. 81474 8

ДивитисяДодаткова інформація

Назва патенту англійськоюValve mechanism of gas distribution of combustion engine

Автори англійськоюShtanko Serhii Volodymyrovych

Назва патенту російськоюКлапанный механизм газораспределения двигателя внутреннего сгорания

Автори російськоюШтанько Сергей Владимирович

МПК / Мітки

МПК: F01L 1/00

Мітки: двигуна, внутрішнього, клапанний, механізм, згоряння, газорозподілення

Код посилання

<a href="https://ua.patents.su/4-81474-klapannijj-mekhanizm-gazorozpodilennya-dviguna-vnutrishnogo-zgoryannya.html" target="_blank" rel="follow" title="База патентів України">Клапанний механізм газорозподілення двигуна внутрішнього згоряння</a>

Попередній патент: Низькопрофільна антена

Наступний патент: Пристрій безперервного дозування води

Випадковий патент: Бак обприскувача