Реактор

Номер патенту: 82591

Опубліковано: 25.04.2008

Автори: Гійдук Віталій Анатолійович, Юшко Віталій Ларионович, Ведь Віктор Вікторович, Птіцин Сергій Георгійович, Русалін Сергій Михайлович

Формула / Реферат

1. Реактор, який включає U-подібний вертикально розташований корпус з вхідною й вихідною частинами, пересічний жолоб, багатоярусну мішалку, закріплену на валу й розташовану у вхідній частині, реакційну камеру, розташовану в нижній частині реактора, патрубки вводу реагентів і виводу продуктів реакції, який відрізняється тим, що у вихідній частині корпусу додатково розташовані звужувальні пристрої, що перетинають поперечний переріз вихідної частини, вхідна частина додатково обладнана розподільними сітчастими тарілками, встановленими над і під багатоярусною мішалкою, при цьому пересічний жолоб має нахил у бік вхідної частини.

2. Реактор за п. 1, який відрізняється тим, що звужувальні пристрої конструктивно виконані у формі діафрагми або контактної тарілки, або труби Вентурі.

3. Реактор за п. 1 і п. 2, який відрізняється тим, що кількість звужувальних пристроїв додатково буде не менше двох, а їх поперечний переріз зростає в напрямку руху реакційної пульпи знизу наверх.

Текст

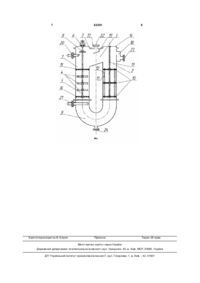

1. Реактор, який включає U-подібний вертикально розташований корпус з вхідною й вихідною частинами, пересічний жолоб, багатоярусну мішалку, закріплену на валу й розташовану у вхідній C2 1 3 82591 нення апарата, на кришці розміщено патрубки для відводу газів. Внутрішня перегородка утворює у верхній частині реактора, що примикає до кришки, пересічний жолоб, розташований горизонтально й маючий сепараційний простір по всій її довжині для сепарації рідини від газів. До недоліків прототипу відносяться нестабільний режим роботи та забрудненість аміаком відхідної водяної пари. В основу винаходу поставлено технічну задачу вдосконалення конструкції реактора з метою забезпечення стабільного режиму та зменшення забруднення аміаком відхідної пари. Рішення технічної задачі забезпечується тим, що відомий реактор, що вміщує U - подібний вертикально розташований корпус зі вхідною й вихідною гілками, пересічний жолоб, багатоярусну мішалку, закріплену на валі й розташовану у вхідній гілці, реакційну камеру, розташовану в нижній частині реактора, патрубки вводу реагентів і виводу продуктів реакції згідно з винаходом у вихідній гілці реактора розташовані звужувальні пристрої, що перетинають поперечний переріз вихідної гілки, при цьому вхідна гілка обладнана розподільними решітчастими тарілками, установленими над і під багатоярусною мішалкою, а пересічний жолоб має нахил у бік вхідної гілки, при цьому звужуючи пристрої конструктивно виконано у формі діафрагми, або труби Вінтурі, або контактної тарілки і кількість цих пристроїв береться не менш двох, а їх вільний переріз зростає в напрямку р уху реакційної пульпи знизу вверх. Технічним результатом від використання заявленої конструкції реактора є: 1) усунення можливості відчутного формування парової фази в робочій зоні насосної багатоярусної мішалки, розташованої у вхідній гілці реактора, і пов'язаного з цим явища „намотування" парової фази на вал мішалки, „зависання" парової фази і як результат, „заклинання" мішалки; 2) збільшення глибини поглинання аміаку; 3) забезпечення оптимальних умов сепарації пульпи від парової фази на виході з реактора. Пояснимо, за рахунок яких гідродинамічних і технологічних факторів, обумовлених конструкцією заявленого реактора, досягається технічний результат. Під час роботи запропонованого реактора потік реакційної пульпи проходить по вхідній гілці в напрямку зверху вниз, засмоктується багатоярусною мішалкою насосного типу й нагнітається в реакційну камеру, розташовану в нижній частині реактора. При цьому, завдяки розподільній решітчастій тарілці, яку установлюють над багатоярусною мішалкою, забезпечується вхід реакційної пульпи на мішалку без утворення рідинної лійки (конусного заглиблення) як результат - гасіння на решітчастій тарілці розкрути реакційної пульпи і запобігається, таким чином, підсмоктування парової фази з переточного жолоба. А завдяки розподільній решітчастій тарілці, яку установлюють під багатоярусною мішалкою, забезпечується вихід реакційної пульпи з мішалки в реакційну камеру без зустрічного проходу в мішалку парової фази, що може утворюватись в реакційній камері. При 4 цьому подача газоподібного аміаку на реакцію здійснюється тільки в реакційну камеру. Таким чином забезпечується гідродинамічна стабільність роботи багатоярусної мішалки за умов відсутності відчутної кількості водяної пари в зоні роботи мішалки і, таким чином, забезпечується стабільність роботи всього реактора. На виході реакційної пульпи з багатоярусної мішалки підвищується тиск пульпи в реакційній камері, за рахунок гідравлічного підпору звужувальних пристроїв, що знаходяться далі по ходу пульпи, у вихідній гілці реактора. За умов підвищеного тиску в реакційній камері, аміак, що сюди попадає, реагує в концентрованому вигляді практично до кінця без відчутного випарювання води. У результаті реакційна пульпа нагрівається за рахунок тепла реакції вище 100°С. Таким чином, у зоні реакції акумулюється енергія тиску і теплова енергія. Енергія тиску реакційної пульпи забезпечує її дроселювання через звужувальні пристрої. Під час дроселювання реакційної пульпи збільшується глибина поглинання аміаку, як за рахунок інтенсивного перемішування, так і за рахунок ефекту кавітації та резонансних коливань реакційної пульпи в об'ємах між звужувальними пристроями. У результаті вирішується проблема глибини переробки аміаку та зменшення до мінімуму забрудненості аміаком відхідних водяних парів, У міру проходу реакційної пульпи через звужуючи пристрої ступінчасто падає тиск і, як наслідок, ступінчасто здійснюється процес випарювання води та зростає паронаповнення пульпи. Цим пояснюється необхідність збільшення живого перерізу звужуючих пристроїв по ходу реакційної пульпи. У міру ступінчастого випарювання води знижується температура реакційної пульпи, бо випарювання забирає на себе тепло. Як результат, на виході вихідної гілки балансова частина реакційної пульпи виводиться через сепараційну кишеню з реактора як готовий продукт, а основна частина реакційної пульпи по перетічному жолобу відводиться у верхню частину вхідної гілки, утворюючи рецикл. Інтенсивність руху п ульпи по жолобу забезпечується за рахунок нахилу жолобу від вихідної гілки в бік вхідної гілки. За умов горизонтального розташування кришки реактора поперечний переріз пересічного жолобу зростає в напрямку до вхідної гілки. Таке конструктивне рішення жолоба сприяє ефективній сепарації пульпи від відхідних водяних парів та водяних парів від капель пульпи. Останнє пояснюється тим, що з перетоком пульпи по запропонованому жолобу в напрямку вхідної гілки лінійна швидкість відхідних парів у вільному просторі жолоба буде знижуватись, що буде сприяти осадженню краплинок пульпи. Все це підтверджує досягнення технічного результату заявленого винаходу. Запропонований реактор схематично надано на Фіг.1. Реактор вміщує U-подібний вертикальний корпус зі вхідною 1 і вихідною 2 гілками, перетічний жолоб 3, що має нахил у бік вхідної гілки 1, багатоярусну мішалку насосного типу 4, закріплену на вертикальному валі 5 із верхньою опорою 6 5 82591 на кришці 7, відцентровим відбійником 8 і розташованому у вхідній гілці 1, реакційну камеру 9, розташовану внизу реактора. Вихідну гілку 2 реактора обладнано звужувальними пристроями 10, які з'єднані стяжкою 11 та трубою 12, поєднаними в єдиний пакет за допомогою болтової тяги 13 на кришці 14. Вхідну гілку 1 додатково обладнано розподільними сітчастими тарілками 15 і 16, установленими на вході й виході багатоярусної мішалки 4; при цьому центральні отвори тарілок 15 і 16 слугують утримуючими підшипниками для вала 5. Реактор має кришку 17, кишеню 18 для відбору реакційної пульпи та відбійник 19, а також штуцер 20 для подачі азотно-кислотної сировини, штуцер 21 для подачі газоподібного аміаку, штуцер 22 для відводу водяної пари, штуцер 23 для відводу готового продукту, штуцер 24 для ви породження реактора під час його зупинки. Конструкція реактора забезпечує зручність виконання складально-розкладальних операцій за рахунок, перш за все, пакетно скріпленої конструкції складальних одиниць, що розміщено у вхідній і вихідній гілках реактора і можливості виймання й установки цих пакетів у зборі через кришки 7 і 14. Реактор працює наступним чином. Азотнокислотна сировина безперервно подається через штуцера 20 у вхідн у гілку 1, засмоктується під решітчасту тарілку 15 багатоярусною мішалкою 4 насосного типу, закріпленою на валі 5 і нагнітається через решітчасту тарілку 16 в реакційну камеру 9, в яку підводиться під тиском аміак через штуцер 21. У реакційній зоні створюється збитковий тиск за рахунок гідравлічного підпору звужувальних пристроїв 10, що знаходяться далі по ходу реакційної пульпи у вихідній гілці 2 реактора, У реакційній зоні 9, завдяки підвищеному тиску, аміак реагує в концентрованому вигляді практично до кінця без відчутного випарювання води. У результаті реакційна пульпа нагрівається за рахунок тепла реакції вище 100°С. Таким чином, у зоні реакції акумулюється енергія тиску і теплова енергія. Далі реакційна пульпа під дією збиткового тиску дроселюється через звужувальні пристрої 10. 6 На Фіг. як приклад приведено звужуючи пристрої 10 у формі контактної дірчастої тарілки. Під час дроселювання реакційної пульпи збільшується глибина поглинання аміаку як за рахунок інтенсивного перемішування так і за рахунок ефекту кавітації та резонансних коливань реакційної пульпи в об'ємах між звужувальними пристроями. У міру проходу реакційної пульпи через звужувальні пристрої ступінчасто падає тиск і, як наслідок, ступінчасто здійснюється процес випарювання води та зростає паро наповнення пульпи. У міру ступінчастого випарювання води знижується температура реакційної пульпи. Після звужувальних пристроїв 10 реакційна паро наповнена пульпа проходить на рівень розташування реакційна паро наповнена пульпа проходить на рівень розташування перетічного жолобу 3. звідси балансова частина пульпи відводиться з реактора через сепараційну кишеню 18 і штуцер 23, а основна частина пульпи по нахильному жолобу 3 стікає у напрямку верхньої частини вхідної гілки 1. При цьому в міру перетікання реакційної пульпи по жолобу 3 здійснюється сепарація реакційної й парової фази. Водяні пари випаруються у вільному просторі жолобу 3 від крапель рідкої фази пульпи й через відбійник 19 і штуцер 22 відводяться з реактора. Рідка фаза реакційної пульпи надходить у верхню частину вхідної гілки, де змішується зі вхідною сировиною, що надходить у реактор через штуцер 20 і далі процес рециркуляції реакційної пульпи повторюється. Для захисту від забруднення пульпою верхнього підшипника 6 вала 5 використовується відцентровий відбійник 8. Штуцер 24 використовується для випорожнення реактора під час його зупинки. Таким чином, запропонована конструкція реактора в сукупності ознак, викладених у формулі винаходу, дозволяє забезпечити стабільність режиму роботи реактора та зменшення забруднення аміаком вихідної водяної пари. Промислове використання розробленої конструкції реактора заплановано закінчити в 2007 році у виробництві складних мінеральних добрив. 7 Комп’ютерна в ерстка В. Клюкін 82591 8 Підписне Тираж 26 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюReactor

Автори англійськоюYushko Vitalii Laryonovych, Ptitsyn Serhii Heorhiiovych, Ved Viktor Viktorovych, Rusalin Serhii Mykhailovych, Hiiduk Vitalii Anatoliiovych

Назва патенту російськоюРеактор

Автори російськоюЮшко Виталий Ларионович, Птицын Сергей Георгиевич, Ведь Виктор Викторович, Русалин Сергей Михайлович, Гийдук Виталий Анатольевич

МПК / Мітки

МПК: C05C 1/00, B01J 3/00, C01C 1/18

Мітки: реактор

Код посилання

<a href="https://ua.patents.su/4-82591-reaktor.html" target="_blank" rel="follow" title="База патентів України">Реактор</a>

Попередній патент: Полімерні четвертинні амонієві солі на основі морфоліну як добавки у проявні розчини галогенсрібних фотографічних матеріалів

Наступний патент: Спосіб визначення вогнезахисної ефективності твердих листових матеріалів

Випадковий патент: Спосіб лазерного гравіювання на виробах із прозорих матеріалів