Прес-форма для виготовлення абразивного інструменту, переважно відрізних кругів

Формула / Реферат

1. Прес-форма для виготовлення абразивного інструменту, переважно відрізних кругів, що містить матрицю, пуансони та накладки, які утворюють своїми робочими поверхнями пресову камеру, причому кожна з накладок складається з двох елементів: вертикального, який обмежує пресову камеру зсередини, і горизонтального, що контактує з корпусом інструменту, яка відрізняється тим, що матриця виконана у вигляді щонайменше двох дисків - верхнього та нижнього, виконаних з можливістю контакту своїми зустрічними торцями в горизонтальній площині, яка проходить через пресову камеру, в кінці пресування, при цьому кожен з дисків з'єднано з відповідним пуансоном в цілісні деталі.

2. Прес-форма за п. 1, яка відрізняється тим, що кожен з дисків з'єднано з відповідними пуансоном і накладкою в цілісні деталі.

3. Прес-форма за п. 2, яка відрізняється тим, що кожну з накладок виконано у вигляді двох окремих частин - концентричних кілець, причому зовнішні частини кожної з накладок виконані з можливістю контакту своїми горизонтальними елементами з корпусом інструменту в кінці пресування, та з'єднано з відповідними пуансоном та диском в цілісні деталі.

4. Прес-форма за п. 2, яка відрізняється тим, що вона виконана багатомісною, при цьому згадані цілісні деталі своїми робочими поверхнями утворюють зміщені по висоті пресові камери.

5. Прес-форма за пп. 1, 2, 4, яка відрізняється тим, що містить цілісне циліндричне кільце, яке своєю внутрішньою поверхнею контактує із зовнішньою циліндричною поверхнею торця кожного із дисків.

Текст

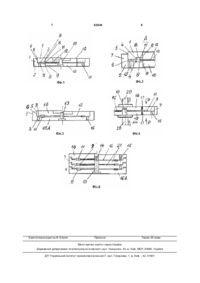

1. Прес-форма для виготовлення абразивного інструменту, переважно відрізних кругів, що містить матрицю, пуансони та накладки, які утворюють своїми робочими поверхнями пресову камеру, причому кожна з накладок складається з двох елементів: вертикального, який обмежує пресову камеру зсередини, і горизонтального, що контактує з корпусом інструменту, яка відрізняється тим, що матриця виконана у вигляді щонайменше двох дисків - верхнього та нижнього, виконаних з можливістю контакту своїми зустрічними торцями в горизонтальній площині, яка проходить через пресову камеру, в кінці пресування, при цьому C2 2 (19) 1 3 82644 Для рішення цієї задачі в прес-формі для виготовлення абразивного інструменту, переважно відрізних кругів, що містить матрицю, пуансони та накладки, які утворюють своїми робочими поверхнями пресову камеру, причому кожна з накладок складається з двох елементів: вертикального, який обмежує пресову камеру зсередини, і горизонтального, що взаємодіє з корпусом інструменту, згідно винаходу, матриця виконана щонайменше з двох – верхнього та нижнього дисків, що мають змогу контакту зустрічними торцями в одній із горизонтальних площин, яка проходить через пресову камеру , а кожен з дисків з’єднано з відповідним пуансоном в цілісні деталі. Крім того, кожен з дисків може бути поєднано з відповідними пуансоном та накладкою в цілісні деталі. При цьому кожна з накладок може бути виконана у вигляді двох концентричних кілець. Прес-форма може бути виконана і багатомісною, при цьому між верхнім та нижнім диском встановлюються проміжні диски, які разом з робочими поверхнями згаданих матриці, пуансонів та накладок утворюють зміщені по висоті пресові камери, причому циліндричні поверхні назовні торців одних дисків контактують з внутрішніми поверхнями виступів назовні торців зустрічно встановлених дисків. Крім того, конструкція багатомісної прес-форми може бути спрощена тим, що кожен з дисків має назовні торців циліндричну поверхню, що контактує з внутрішньою поверхнею цілісного циліндричного кільця. Причинно-наслідковий зв'язок між сукупністю ознак, що заявляється і технічними результатами, що досягаються при її реалізації, полягає в наступному. У зв'язку з тим, що матриця виконана щонайменше з двох – верхнього та нижнього дисків, які мають змогу контакту з устрічними торцями в одній із горизонтальних площин, яка проходить через пресову камеру, а кожен з дисків з’єднано з відповідними пуансонами і накладкою в цілісні деталі забезпечується зменшення кількості деталей прес-форми, підвищення жорсткості конструкції одномісної, автоматичної та багатомісної пресформи, зменшення матеріалємкості, що веде до зменшення витрат коштів на виготовлення пресформи за умови збільшення її робочого ресурсу. Ці ж самі причини призводять до значного підвищення економії матеріалів у разі виготовлення прес-форм великих габаритів - для інструменту діаметром 500мм і більше. Винахід ілюструється слідуючими графічними матеріалами: Фіг.1 - загальний вигляд прес-форми (продольний розтин) з матрицею, яка виконана у вигляді двох дисків - матриць, кожен з яких з'єднано з відповідним пуансоном; Фіг.2 - збільшений фрагмент пресової камери, Фіг.1; Фіг.3 - те ж саме, що і Фіг.1, з матрицямидисками, з'єднаними з пуансонами і накладками; Фіг.4 - те ж саме, що і Фіг.3 з накладками, які виконано в вигляді двох частин; Фіг.5 - теж саме, що і Фіг.3 багатомісної пресформи, яка має диски з циліндричними поверхнями та виступами; 4 Фіг.6 - теж саме багатомісної прес-форми, що і Фіг.5, яка має замість виступів цілісну кільцеву деталь. Прес-форма для виготовлення абразивного інструменту, переважно відрізних кругів, Фіг.1-2, містить матрицю, що складається щонайменше з двох дисків верхнього 1 та нижнього 2, які мають змогу контакту зустрічними торцями 3 і з'єднання її робочих поверхонь 4, а також контакту між собою циліндричної поверхні 5 назовні торця диску 1 з внутрішньою поверхнею 6 виступу 7, розміщеного назовні торця 3 диску 2. Робочі поверхні матриці 4 дисків 1 і 2 з'єднано з робочими поверхнями пуансонів 8 в цілісні деталі, Фіг.1, 2, що разом з робочими поверхнями вертикальних елементів 9 накладок 10 утворюють пресову камеру 11, а горизонтальні елементи накладок 10 контактують з корпусом інструменту 12 і мають змогу контакту з вантажним центрируючим штоком 13, що має різьбовий отвір 14 для вантажного штоку (не показано). Диски 2 можуть мати розпресовочні отвори 15. Крім того, на кресленнях Фіг.1 та 2 видно, що в лівій частині прес-форми (до пресування) між зустрічними торцями 3 є щілина, а в правій частині вона відсутня. Це означає, що зустрічні торці 3 мають змогу контакту. Прес-форма, що має мінімальну кількість деталей, Фіг.3, складається з двох дисків - верхнього 1 та нижнього 2, з'єднаних з робочими поверхнями пуансонів 8, вертикальних елементів 9 накладок 10 в цілісні деталі-диски - верхній 16 та нижній 16А. Диски 16 і 16 А мають робочі поверхні тільки на зустрічних торцях. Горизонтальні поверхні дисків, що утворені горизонтальними поверхнями накладок 10 в кінці пресування контактують з корпусом інструменту 12. Конструкція автоматичної прес-форми, Фіг.4, відрізняється від попередніх тим, що накладки 10 виконано з двох частин: зовнішніх 17, і внутрішніх 18 - концентричних кілець, що мають горизонтальні поверхні, які контактують з корпусом інструменту 12 постійно, а кільця 17 контактують горизонтальними частинами частин накладок 10 з корпусом інструменту 12 в кінці пресування. Крім того, зустрічні торці 3 дисків 1 і 2 мають змогу контакту в кінці пресування. В зв’язку з цим в цій конструкції між зустрічними торцями 3 штучно роблять малу щілину, розмір якої залежить від марки зв’язки, розміру абразивних зерен, режиму пресування. Кільця 17 контактують з фіксатором 19, фланцями 20, що з’єднані з деталями, що мають канали для протоку води. В цій конструкції диски – верхній 1 і нижній 2 з’єднано з пуансонами 8 та кільцевими частинами накладок 10. Зовнішні кільця 17 мають робочі поверхні матриці 4, пуансонів 8 і вертикальних елементів 9, що утворюють у зборі пресову камеру 11. Конструкцію багатомісної прес-форми, Фіг.5 складають встановлені між верхнім 16 та нижнім 16 А дисками проміжні диски 21, які разом з робочими поверхнями 4 згаданих матриці, 8 пуансонів і вертикальних елементів 9 накладок 10 утворюють зміщені по висоті пресові камери. Проміжні диски 21 відрізняються від дисків – верхнього 16 і нижнього 16А, які мають робочі по 5 82644 верхні пресових камер 11 на одному торці тим, що вони мають робочі поверхні пресових камер на обох торцях. На кресленнях, Фіг.5, 6 видно, що в лівій частині прес-форми (до пресування) є щілини між горизонтальними частинами дисків 16, 21, 16А і корпусами інструментів 12, а в правій частині (в кінці пресування) вони відсутні, тому що горизонтальні поверхні корпусів контактують з поверхнями дисків, які виконано з накладок 10. Зустрічні торці 3 верхнього, проміжних 21 і нижнього 16А дисків в кінці пресування мають змогу контакту, і тому практично має бути виконана мінімальна щілина між контактуючими поверхнями, особливо, якщо їх багато. Більш проста конструкція багатомісної пресформи, Фіг.6, що вигідно відрізняється від попередньої тим, що всі диски 16, 21, 16А цієї конструкції мають зовні торців 3 циліндричні поверхні 5, що контактують з внутрішньою поверхнею 6 цілісного циліндричного кільця 22, а встановлені сам на сам декілька дисків 21 робочими поверхнями 4, 8, 9 утворюють зміщені по висоті пресові камери 11 з розміщеними в них заготовками. Замість центруючого штоку 13 (попередня конструкція) для завантаження прес-форми в піч можливо використати різьбові центральні отвори 23, що мають диски16, 16А, 21. Крім того, отвори 23 використовують для роборки прес-форми. В усі х конструкціях прес-форми зустрічні торці 3 мають в кінці пресування змогу контакту. Контакт в кінці пресування з корпусом 12 мають горизонтальні поверхні дисків, що складаються з накладок 10, Фіг.3. Також мають контакт в кінці пресування горизонтальні поверхні кільцевих частин 17, утворених з накладок 10, Фіг.4. В конструкціях Фіг.5, 6 горизонтальні частини дисків 16, 21, 16А, що складаються з горизонтальних частин накладок 10 мають контакт з корпусами 12 інструменту в кінці пресування. Робота прес-форми для виготовлення абразивного інструменту показана на прикладі виготовлення відрізного кругу (1А 1R) діаметром 500мм., товщиною корпусу 2мм., алмазовмісного шару 2,5мм, шириною 6мм., діаметром центрального отвору 76мм. Виготовлену заздалегідь холодним формуванням в будь-якій прес-формі заготовку з корпусом інструменту 12 розміщують між горизонтальними елементами накладок 10, або дисків 16, 16А. Прес-форму з заготовкою підпресовують попереднім зусиллям та завантажують в камерну піч, яка має захисне середовище і розігрівають її до 6 температури спікання згідно програми. Далі розігріту прес-форму розміщують на столі гідравлічного пресу в спеціальному пристрої (не показано) і згідно програми навантажують зусиллям допресовки. Після закінчення пресування прес-форму охолоджують і розпресовують вставленими в отвори 15 штифтами, здійснюють її розборку і витягнення готового інструменту. Робота автоматичної прес-форми, Фіг.4 відрізняється тим, що в неї здійснюють гаряче пресування. Прес-форму розміщують в спеціальному пристрої безпосередньо на столі гідравлічного вертикального пресу в спеціальному індукторів і вмикають електричний струм підвищеної частоти. При цьому пресову камеру 11 розігрівають до температури гарячого пресування і згідно програми навантажують зусиллям пресування. Після закінчення пресування прес-форму охолоджують і розпресовують. Робота прес-форми, Фіг.5-6 аналогічна пресформі Фіг.1-3 і відрізняється від вищезгаданої тільки тим, що завантаження проводиться в вертикальну піч-прес, в якої проводять одночасно розігрів та навантаження зусиллям пресування, а також охолодження прес-форми після пресування. Завантаження прес-форми, Фіг.5 в піч-прес і витяг з печі-пресу виконують спеціальним вантажним пристроєм за отвір 14, а прес-форму, Фіг.6 в спеціальному вантажному пристрої. Разбірка прес-форми і витягнення готового інструменту здійснюється у всіх варіантах дуже просто: після охолодження диск 1 випресовують циліндричними штифтами, встановленими в отвори 15 - Фіг.1-4; або вкручуванням гвинтів в отвори 15 Фіг.5. В прес-формі, Фіг.6 знімають циліндричне кільце 22, в різьбовий отвір 23 закручують вантажний гвинт і по черзі відокремлюють кожен диск 16, 21 і кожен інструмент за допомогою вантажного гвинта. Орієнтовні розрахунки показують, що стало можливим зменшити масу матеріалу, з якого вироблена прес-форма, зменшилась сума витрат на виготовлення такої прес-форми за рахунок зменшення кількості деталей прес-форми. Спрощення і здешевлення присторою дає можливість механізувати процес гарячого пресування. Жорстка конструкція прес-форми дозволяє збільшити габарити інструменту до 500мм і більше. Помітно покращено обслуговування прес-форми. Сума витрат на виробництво інструменту зменшена шляхом роботи багатомісної конструкції, що дає змогу серійного виробництва інструменту великих габаритів. 7 Комп’ютерна в ерстка В. Клюкін 82644 8 Підписне Тираж 26 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMold for producing abrasive tool, mainly cutting wheels

Автори англійськоюIhnatenko Valerii Ivanovych

Назва патенту російськоюПресс-форма для изготовления абразивного инструмента, преимущественно отрезных кругов

Автори російськоюИгнатенко Валерий Иванович

МПК / Мітки

МПК: B30B 15/00, B22F 3/14

Мітки: виготовлення, абразивного, кругів, переважно, прес-форма, відрізних, інструменту

Код посилання

<a href="https://ua.patents.su/4-82644-pres-forma-dlya-vigotovlennya-abrazivnogo-instrumentu-perevazhno-vidriznikh-krugiv.html" target="_blank" rel="follow" title="База патентів України">Прес-форма для виготовлення абразивного інструменту, переважно відрізних кругів</a>

Попередній патент: Дифузор для системи центрального кондиціонування повітря (варіанти)

Наступний патент: Нове застосування сполуки з класу пептидів для лікування болю, не пов’язаного з невропатичним запаленням

Випадковий патент: Спосіб діагностики розвитку остеопорозу