Спосіб виготовлення абразивного інструменту, переважно з надтвердих матеріалів, та пристрій для гарячого пресування при його виготовленні

Номер патенту: 29119

Опубліковано: 16.10.2000

Автори: Петренко Анатолій Петрович, Шепелєв Анатолій Олександрович, Муровський Валерій Олександрович, Ігнатенко Валерій Іванович

Формула / Реферат

1. Спосіб виготовлення абразивного інструменту, переважно з надтвердих матеріалів, що включає змішування компонентів шихти, холодне формування заготовки, загрузку її в пресову камеру з наступним гарячим пресуванням шляхом нагрівання заготовки і докладання до неї тиску, який відрізняється тим, що нагрівання здійснюють локально безпосередньо пресової камери або периферійної частини поверхні, яка еквідистантно охоплює пресову камеру разом з пресовою камерою.

2. Спосіб за п. 1, який відрізняється тим, що одночасно а нагріванням дентальну частину інструмента охолоджують.

3. Спосіб за п. 1, який відрізняється тим, що нагрівання заготовки здійснюють з швидкістю, що дорівнює 10-60ºС/хв.

4. Спосіб за п.1, який відрізняється тям, що нагрівання і докладання тиску чергують у часі.

5. Спосіб за п. 1, який відрізняється тим, що нагрівання і докладання тиску здійснюють дискретно.

6. Спосіб за п. 1, 2, який відрізняється тим, що нагрівання та/або докладання тиску та/або охолодження здійснюють по заданій програмі.

7. Пристрій для гарячого пресування при виготовлені абразивного інструменту, переважно з надтвердих матеріалів, що містить індуктор, пресову камеру, утворену зустрічно розташованими, принаймні одним пуансоном та основою, який відрізняється тим, що на робочому торці пуансона і основи виконані виїмки, розмір і форма яких в зімкненому вигляді визначаються формою і розмірами пресової камери.

8. Пристрій за п. 7, який відрізняється тим, що він обладнаний вкладишами, що охоплені пуансоном і основою.

9. Пристрій за пп. 7,8, який відрізняється тим, що, принаймні з одного боку відносно вкладишів, розміщена холодильна камера.

10. Пристрій за п.7, який відрізняється тим, що індуктор розміщений усередині або зовні пуансону укоаксіально останньому, по висоті на рівні пресової камери.

11. Пристрій за п.7, який відрізняється тим, що основа являє собою нерухому плиту або ще один пуансон.

12. Пристрій за п. 7, який відрізняється тим, що індуктор виконаний роз'ємним у радіальному напрямку.

Текст

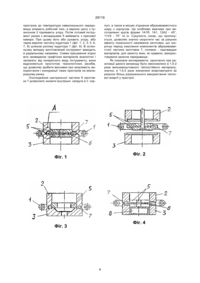

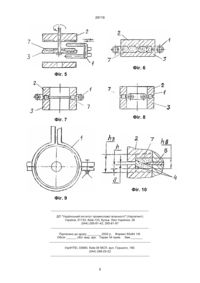

1. Спосіб виготовлення абразивного інструменту, переважно з надтвердих матеріалів, що включає змішування компонентів шихти, холодне формування заготовки, загрузку її в пресову камеру з наступним гарячим пресуванням шляхом нагрівання заготовки і докладання до неї тиску, який відрізняється тим, що нагрівання здійснюють локально безпосередньо пресової камери або периферійної частини поверхні, яка еквідистантно охоплює пресову камеру разом з пресовою камерою. 2. Спосіб за п. 1, який відрізняється тим, що одночасно з нагріванням центальну частину інструмента охолоджують. 3. Спосіб за п. 1, який відрізняється тим, що нагрівання заготовки здійснюють з швидкістю, що дорівнює 10-60°С/хв. 4. Спосіб за п. 1, який відрізняється тим, що нагрівання і докладання тиску чергують у часі. 5. Спосіб за п. 1, який відрізняється тим, що нагрівання і докладання тиску здійснюють дискретно. A (54) СПОСІБ ВИГОТОВЛЕННЯ АБРАЗИВНОГО ІНСТРУМЕНТУ, ПЕРЕВАЖНО З НАДТВЕРДИХ МАТЕРІАЛІВ, ТА ПРИСТРІЙ ДЛЯ ГАРЯЧОГО ПРЕСУВАННЯ ПРИ ЙОГО ВИГОТОВЛЕННІ 29119 ких індукторів, оснащених магнітопроводами і збірними кільцями, що охоплюють бокову поверхню індукторів. До недоліків способу виготовлення та пристрою, прийнятих за прототип, відноситься наступне: у зв'язку з тим, що нагрівання пресової камери (завдяки всебічному охопленню пристрою взаємно перпендикулярно розташованими соленоїдним і плоским індукторами) відбувається по всьому об'єму, крім того здійснюється одночасне нагрівання всього пристрою, в процесі гарячого пресування виникає остаточний незворотній і некерований процес з величезною інерційністю нагрівання і неможливістю здійснити охолодження центральної частини, а також управління процесом по заданій програмі; особливо складна ситуація виникає при спіканні виробів з надтвердих матеріалів тому, що вищезгадані причини будуть сприяти перепаленню компонентів шихти в результаті цього збільшиться вміст СО2 та виникнуть здуття, раковини, тріщини. Це призведе до незворотного браку інструменту; неможливість виготовити інструмент, що має корпус і абразивовмістний шар, наприклад, абразивні круги з надтвердих матеріалів таких форм, як 1А1, 12А2 - 45°, 11V9 70° та ін., а особливо кругів форм 1А1 R з товщиною корпуса менш ніж 1 мм із-за неможливості керованого охолодження корпуса, що призводить до коробління останнього, а також будь якого інструменту на металевій та інших високотемпературних зв'язках; великі невиправдані затрати електроенергії на нагрівання і, в цілому, на виготовлення інструменту; виникнення окалин після довгострокового використання в роботі пристрою. В основу винаходу поставлено задачу такого удосконалення способу виготовлення абразивного інструменту та пристрою для його реалізації, при якому за рахунок зміни конструкції пресової камери і здійснення її локального нагрівання забезпечується можливість здійснення керованого процесу нагрівання та охолодження нейтральної частини, зменшення періоду окислення з одночасним значним зменшенням виділення вуглецю та його окислів, спрощення конструкції пристрою і, як наслідок, покращення поверхневої дифузії між корпусом інструмента та його абразивовмістним шаром, більш рівномірний розподіл властивостей по об'єму, практично виключення коробління корпусу, здуття, тріщин і раковин на абразивовмістному шарі, тобто покращення якості виробів, можливість виготовлення абразивного інструменту будь якої товщини на різних існуючих зв'язках, крім того значно зменшуються загальні затрати на виготовлення абразивного інструменту. Для рішення цієї задачі в способі виготовлення абразивного інструменту, переважно з надтвердих матеріалів, що включає змішування компонентів шихти, холодне формування заготовки, загрузку її в пресову камеру з наступним гарячим пресуванням шляхом нагрівання заготовки і докладання до неї тиску, згідно винаходу нагрівання здійснюють локально безпосередньо пресової камери або периферійної частини поверхні, яка еквідистантно охоплює пресову камеру разом з пресовою камерою, крім того має сенс одночасно з нагріванням охолоджувати центральну частину, здійснювати нагрівання заготовки з швидкістю, що дорівнює 10-60°С/хв., нагрівання і докладання тиску чергувати у часі, нагрівання і докладання тиску здійснювати дискретно; нагрівання та/або докладання тиску та/або охолодження здійснювати по заданій програмі, а у пристрої для гарячого пресування, що містить індуктор, пресову камеру, утворену зустрічно розташованими, принаймні одним пуансоном та основою, згідно винаходу на робочому торці пуансона і основи виконані виїмки, розмір і форма яких у зімкненому вигляді визначаються розміром і формою пресової камери, крім того пристрій може бути обладнаний вкладишами, що охоплені пуансоном і основою; принаймні з одного боку відносно вкладишів, розміщена холодильна камера, індуктор розміщений усередині або зовні пуансону коаксіально останньому, по висоті на рівні пресової камери, основа може являти собою нерухому плиту або ще один пуансон, а індуктор може бути виконаний роз'ємним у радіальному напрямку. Причинно-наслідковий зв'язок між сукупністю ознак, що пропонуються та технічними результатами, що досягаються, полягав у наступному. Внаслідок здійснення локального нагрівання пресової камери, яке стало вперше можливе на дату подачі заявки саме за допомогою зміни конструкції пресової камери і розташування її у виїмках на робочому торці пуансона і основи (або іншого ще одного назустріч заданому розташованого пуансону, роль якого в деяких випадках може виконувати безпосередньо корпус абразивного інструменту) нам вдалося позбутися некерованого інерційного нагрівання всього пристрою, зменшити період окислення та перепалення компонентів шихти і одночасно зменшити виділення вуглецю та його окислів. При цьому індуктор, який стало можливо розташувати як усередині, так і зовні пуансону, має бути встановлений по висоті на рівні пресової камери. Це ще в більшій мірі підвищить локальність нагрівання. Для зручності виймання готового інструменту та розборки пристрою індуктор краще розмістити зовні і зробити роз'ємним у радіальному напрямку. Оскільки при конструкції пристрою, пресова камера змістилась на периферію, стало можливим для ще більшого підвищення якості інструменту і зменшення коробління корпусу, особливо при малих його товщинах, оснастити пристрій вкладишами, які у зібраному вигляді контактують з корпусом інструменту з обох боків. Для зменшення нерівномірності властивостей абразивного шару по об'єму усередині пристрою, в його центральній частині, принаймні з одного боку відносно вкладишів, має сенс розташувати холодильну камеру. Сукупність ознак, що пропонується в цілому дає можливість регулювати в автоматичному режимі всі процеси, які мають місце: нагрівання, охолодження, докладання тиску, або один з них. Це залежить від конкретних умов, які складаються, від типу абразивного інструменту, властивостей компонентів шихти зв'язки, розмірів і форми інструменту і т.і. і відносяться до конкретної технологічної проробки. Як показали експерименти, найбільш якісний інструмент за рахунок більш рівномірного розподілу властивостей по об'єму робочого шару досягається, коли нагрівання здійснюють з швидкістю 10-60°С/хв., це дуже оптимізує процес, перерозподіл властивостей буде більш вдалим, якщо 2 29119 вання заготовки. Попередньо сформовану заготовку 7 з 25% недопресовки по об'єму, що складається з корпуса 6 і абразивовмістної частини розташовують між вкладишами 5 і стягують за допомогою клиновидного з'єднання. Потім її розміщують на основі 3 таким чином, щоб абразивовмістна частина заготовки 7 співпала з виїмкою 4 на основі, а один з вкладишів 5 своїм вільним торцем контактував із звернутою до нього робочою поверхнею холодильної камери 8. Датчики температури вмонтовані в холодильній камері 8 і зв'язані з пристроєм автоматичного регулювання температури, яку змінюють по наперед заданій програла з урахуванню всіх конкретних обставин технологічного процесу. Ходою верхньої плити пресу опускали пуансон 2 до зіткнення з заготовкою 7, при ньому пресова камера утворена пуансоном 2 і основою 3 замикається на рівні розташування індуктора 1. Вмикають струм в індукторі 1 і здійснюють локальне нагрівання безпосередньо пресової камери або периферійної частини поверхні, яка еквідистантно охоплює пресову камеру разом з останньою. За допомогою датчиків, що вмонтовані у пристрої, регулюють температуру в пресовій камері з урахуванням найбільш оптимального нагрівання з швидкістю 10-60°С/хв. Для відрізного круга, який виготовлявся по даному способу, швидкість нагрівання складала 12-20°С/хв. Це дозволило виключити перераховані раніше вади в абразивовмістному шарі і зняти в ньому внутрішні напруги. При підвищенні температури в процесі нагрівання до температури спікання компонентів 700°С докладали тиск 40 МПа. Найбільш рівномірні властивості по об'єму абразивовмістного шару без раковин і трихін у зв'язку з виділенням газоподібних речовин отримували при чергуванні у часі тиску і температури в три прийоми: спочатку пресову камеру розігрівали протягом 6 хвилин до 600°С і поступово навантажували тиском, при цьому одночасно регулювали температуру пресової камери зміною подачі охолоджуючого середовища, таким чином, щоб температура не перевищувала 600°С. Після витримки протягом 1 хв. здійснювали розігрів до 680°С і аналогічно нагрузили до 30 МПа з одбором холодильною камерою зайвого тепла від пресової камери, витримали 1 хв., далі розігріли до 700°С, навантажили тиском 40 МПа, витримали 2 хв. і відключили нагрівання. Похибка температури в процесі пресування була 10°С. Після охолодження пресової камери зняли нагрузку і зборку вилучили, на верстані розібрали і вилучили абразивний інструмент. Оптимальним є проведення операцій процесу дискретно, також у три прийоми: розігрівали пресову камеру до 600°С, потім по програмі протягом 6 хв. синхронно, ступінчато розігріли до 700°С при одночасному навантаженні до 40 МПа, при цьому за рахунок подачі охолоджуючого середовища слідкували, щоб температура пресової камери не перевищувала номінальну більш ніж на 10°С. При кінцевій температурі і тиску проводили знову витримку - 3 хв. Далі нагрівання відключали, охолоджували пресову камеру, знімали навантаження при температурі по техпроцесу і вилучали готовий виріб. По закінченні заданої програми у всіх варіантах після відключення нагрівання і охолодження нагрівання і/або докладання тиску, і/або охолодження здійснюють дискретно з чергуванням цих операцій. Це призведе до плавності протікання процесу, зменшення витрат електроенергії, а також зменшення окалини пристрою при довгостроковому його використанні. Винахід проілюстрований графічними зображенням різних варіантів пристрою для гарячого пресування абразивного інструменту, який на дату подачі заявки вперше може реалізувати спосіб, що пропонується одночасно і об'єднаний з ним єдиним винахідницьким задумом. На фіг. 1 представлений загальний вигляд пристрою для гарячого пресування абразивного інструменту (відрізного круга на металевій, зв'язці), на фіг. 2 - те ж саме, при розкритій пресовій камері, на фіг. 3 - загальний вигляд пристрою у випадку використання в якості основи безпосередньо корпусу інструменту, на фіг. 4 - те ж саме, з холодильною камерою, на фіг. 5 - те ж саме, з відкритою пресовою камерою, де в якості основи використано корпус інструмента, на фіг. 6 - те ж саме, для пресування абразивовмістних виробів різних конфігурацій з фасонними поверхнями, на фіг. 7 пристрій для пресування абразивовмістного кільця без корпуса, індуктор розміщений зовні, на фіг. 8 те ж саме що і на фіг. 7, але індуктор розміщено всередині, на фіг. 9 - варіант пристрою з роз'ємним у радіальному напрямку індуктором, на фіг. 10 вигляд А на фіг. 1. Пристрій для виготовлення абразивного інструменту (фіг. 1-10) містить індуктор 1, пресову камеру, утворену зустрічно розташованими одним пуансоном 2 і основою 3, в якості основи 3 може бути нерухома плита (фіг. 3), другий пуансон аналогічний пуансону 2 (фіг. 1, 2, 4, 6-8), або ж безпосередньо корпус інструменту, що виготовляється (фіг. 3, 5). На робочому торці пуансона 2 і основи 3 виконані зустрічно розташовані виїмки 4, форма і розмір яких при зімкненні відповідає формі і розмірам пресової камери, при зближенні пуансона 2 і основи 3. Глибина виїмки (фіг. 10) визначається з наступної залежності: h - hв + d , h= з 2 де: h - глибина виїмки, hз - висота заготовки, hв - кінцевий розмір виробу, d - 0,1-0,5 мм. Співвісно з пуансоном 2 і основою 3 розміщені вкладиші 5 (фіг. 1, 2, 4, 10), які контактують з корпусом 6 заготовки 7 відрізного круга, стягнуті з ним, наприклад, за допомогою клинового з'єднання. Один з вкладишів 5 своєю поверхнею взаємодіє з поверхнею холодильної камери 8 (фіг. 4). Індуктор 1 розміщений усередині (фіг. 8) або зовні пресової камери (фіг. 1-7) з зазором коаксіально останній на рівні пресової камери по висоті. Для зручності розборки прес-форми індуктор 1 виконано роз'ємним в радіальному напрямку (фіг. 9). Приклад конкретної реалізації способу виготовлення абразивного інструменту проілюстровано роботою пристрою, що пропонується одночасно. На нерухомій нижній плиті гідравлічного преса розміщували основу 3, до верхньої рухомої у вертикальному напрямку плити преса приєднували пуансон 2, одночасно здійснювали центрування всіх елементів пристрою. Заздалегідь здійснювали змішування компонентів шихти і холодне форму 3 29119 пристрою до температура навколишнього середовища знімають робочий тиск, а верхню щиту з пуансоном 2 піднімають угору. Потім готовий інструмент разом з вкладишами 5 виймають з пресової камери. При цьому його або рухають угору, або через верхню частину індуктора 1 (фіг. 1, 2, 3, 5, 6, 7, 8) шляхом роз'єму індуктора 1 (фіг. 9). В останньому випадку виготовлений інструмент виводять в радіальному напрямку. Схеми пресування згідно всіх приведених графічних матеріалів аналогічні і залежать від конкретного виду інструменту, вони відрізняються простотою технологічних засобів, що дозволяє зробити висновки про можливість використання і конкуренції таких пристроїв на міжнародному ринку. Охолодження центральної частини 6 заготовки 7 дозволило знизити внутрішні напруги в її кор пусі, а також в місцях з'єднання абразивовмістного шару з корпусом. Це особливо важливо при виготовленні кругів форми 1A1R, 1А1, 12А2 - 45°, 11V9 - 70° та ін. Сукупність ознак, що пропонується, дозволяє значно скоротити час за рахунок ефекту локальності нагрівання заготовки, що скорочує період окислення компонентів абразивовмістної частини заготовки 7, головне - надтвердих матеріалів, для захисту яких, як правило, використовували захисне середовище. Як показали експерименти, одночасно при реалізації даного винаходу було зекономлено в 1,5-2 рази вельмикоштовного теплостійкого матеріалу, значно, в 1,5-2 рази знизилися енерговитрати за рахунок більш раціонального використання теплової енергії у пристрої. Фіг. 2 Фіг. 1 Фіг. 4 Фіг. 3 4 29119 Фіг. 6 Фіг. 5 Фіг. 8 Фіг. 7 Фіг. 10 Фіг. 9 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2002 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 34 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 5

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing abrasive tool, mainly from superhard materials, and device for hot pressing at its manufacture

Автори англійськоюShepeliev Anatolii Oleksandrovych, Ihnatenko Valerii Ivanovych, Murovskyi Valerii Oleksandrovych, Petrenko Anatolii Petrovych

Назва патенту російськоюСпособ изготовления абразивного инструмента, преимущественно из сверхтвердых материалов, и устройство для горячего прессования при его изготовлении

Автори російськоюШепелев Анатолий Александрович, Игнатенко Валерий Иванович, Муровский Валерий Александрович, Петренко Анатолий Петрович

МПК / Мітки

Мітки: спосіб, пресування, переважно, пристрій, абразивного, гарячого, матеріалів, виготовлення, надтвердих, виготовленні, інструменту

Код посилання

<a href="https://ua.patents.su/5-29119-sposib-vigotovlennya-abrazivnogo-instrumentu-perevazhno-z-nadtverdikh-materialiv-ta-pristrijj-dlya-garyachogo-presuvannya-pri-jjogo-vigotovlenni.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення абразивного інструменту, переважно з надтвердих матеріалів, та пристрій для гарячого пресування при його виготовленні</a>

Попередній патент: Пристрій для вимірювання відносних втрат зерна

Наступний патент: Механізм повороту вагона підвісної монорейкової системи попова

Випадковий патент: Спосіб релаксуючого дихання для психофізіологічної реабілітації