Пристрій для одержання заліза або сталі з залізооксидного матеріалу

Номер патенту: 83439

Опубліковано: 10.07.2008

Автори: Новінскій Вадім Владіславовіч, Неклеса Анатолій Тимофійович

Формула / Реферат

1. Пристрій для одержання заліза або сталі з залізооксидного матеріалу, що містить плавильну піч і з'єднаний з нею реактор попереднього відновлення залізооксидного матеріалу, підігрівник цього вихідного матеріалу, вузли введення й випуску підігрітого залізооксидного матеріалу й продуктів плавки, засіб введення кисневмісного газу й відводу газоподібних продуктів реакції відновлення заліза, який відрізняється тим, що плавильна піч і реактор попереднього відновлення залізооксидного матеріалу об'єднані футерованим кожухом і розділені стінкою кладки, у верхній частині якої виконаний горизонтальний канал для відводу з печі газоподібних продуктів реакції відновлення заліза у склепінну частину вказаного реактора попереднього відновлення, у нижній частині якого розміщений газовідвідний канал, з'єднаний газопроводом з камерою змішування газів, яка через газоходи зв'язана з внутрішньою порожниною підігрівника вказаного вихідного матеріалу, виконаного у вигляді герметичного кожуха з внутрішньою футерівкою і розміщеними в ньому вертикальними камерами, бічні стінки яких утворюють з верхньою кришкою вказаного підігрівника отвір для проходу суміші газів, при цьому на виході з газоходів у отворі вказаного підігрівника встановлені газові пальники, а в нижній частині його кожної камери з однієї сторони розташований вузол вивантаження підігрітого матеріалу, а з іншого боку - канал відхідного газу, який газовою магістраллю зв'язаний з камерою його допалювання й газовідводом димових газів.

2. Пристрій за п. 1, який відрізняється тим, що плавильна піч оснащена плазмотронами непрямої дії, два з яких розміщені в її кришці, паралельно поздовжній осі плавильної печі, а в її нижній частині плазмотрони встановлені на протилежних стінках симетрично під кутом до поду, при цьому в бічних стінках плавильної печі в площині установки плазмотронів розміщені форсунки для подачі кисню або кисневмісного газу.

3. Пристрій за п. 1, який відрізняється тим, що в горизонтальному каналі для відводу з плавильної печі газоподібних продуктів реакції відновлення заліза встановлені патрубки, з'єднані з трубопроводами для подачі пари, повітря й метану.

4. Пристрій за п. 1, який відрізняється тим, що камера змішування газів додатково оснащена трубопроводами для подачі повітря й метану.

5. Пристрій за пп. 3 і 4, який відрізняється тим, що в каналі відводу з плавильної печі газоподібних продуктів реакції відновлення заліза й у газопроводі перед камерою змішування встановлені газоаналізатори.

6. Пристрій за п. 1, який відрізняється тим, що канали відхідного газу з кожної камери підігрівника вихідного залізооксидного матеріалу оснащені шиберами.

7. Пристрій за п. 1, який відрізняється тим, що вертикальні камери підігрівника вихідного залізооксидного матеріалу розділені між собою перегородкою.

Текст

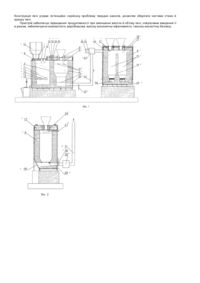

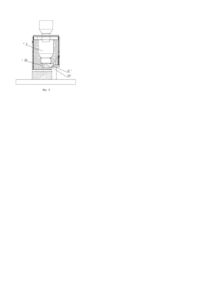

Винахід відноситься до металургійної галузі, конкретно до установок для одержання заліза або сталі за допомогою прямого відновлення. Відомий пристрій для одержання заліза й/або його сплавів з залізоокисних матеріалів, що містить плавильну піч, обладнану засобами для подачі вуглецевовмісного палива й кисневмісного газу безпосередньо в рідку фазу й у простір над нею для допалення газу, який утворюється в результаті плавлення, випускний отвір із трубопроводом відводу відхідного газу, засіб для уведення залізоокисного матеріалу в підданий допаду відхідний газ для часткового відновлення матеріалу й охолодження газу, установлений за ним засіб для сепарації частково відновленого матеріалу від газу й засіб для подачі частково відновленого матеріалу в плавильну піч, відповідно до винаходу, трубопровід відхідного газу установлений вертикально й з'єднаний із засобами завантаження залізоокисного матеріалу в нижній його частині й із засобом для сепарації, розташованим у верхній частині каналу. У пристрої передбачений засіб для прискорення потоку відхідного газу, розташований перед пристроєм для уведення залізоокисного матеріалу [Патент Росії №2077595, кл. С21В13/14, заявл. 20.12.1989, опубл. 20.04.1997]. Однак конструкція пристрою складна, операції здійснюються на великій кількості каналів і подальша інтенсифікація процесу плавки матеріалу й зниження капітальних і експлуатаційних витрат стають скрутними. Найбільш близьким по технічній сутності й результату, що досягається (прототип), прийнятий пристрій для виробництва залізовуглецевого сплаву, що містить реактор для попереднього відновлення залізоокисного матеріалу й з'єднаний з ним реактор для одержання залізовуглецевого сплаву, який включає вузол уведення попередньо відновленого матеріалу, вузли випуску залізовуглецевого сплаву й шлаків, засоби для вдмухування кисню в розплав і відводу газоподібних продуктів реакції, відповідно до винаходу, реактор для одержання залізовуглецевого сплаву виконаний закритим з можливістю обмеження впуску в нього атмосферних газів і відводу газоподібних продуктів реакції й постачений додатковими засобами вдмухування кисню в простір над ванною розплаву, при цьому пристрій постачений підігрівником попередньо відновленого карбідовмісного матеріалу, з'єднаним з реактором для одержання залізовуглецевого сплаву засобами для відводу газоподібних продуктів реакції [Патент Росії №2060281, кл. С21В13/14, заявл. 03.10.91, опубл. бюл. №14,1996]. У запропонованому конструктивному виконанні пристрою для виробництва залізовуглецевого сплаву відсутні прилади контролю температури й складу відновлювального газу, не вирішене питання яким чином піддавати обробці рідкі й тверді частки, наприклад, краплі заліза, у потоці відхідних газів без небажаних спікань й відкладень на стінках і кришці реактора. В основу винаходу поставлено завдання вдосконалення пристрою для одержання заліза або сталі з залізоокисних матеріалів шляхом модифікації конструкції плавильної печі, реактора й підігрівника, що дозволить забезпечити як високий вихід продукту, так і високий енергетичний ККД із низькими капітальними витратами. Поставлене завдання вирішується тим, що в пристрої для одержання заліза або сталі з залізоокисних матеріалів, що містить плавильну піч і з'єднаний з нею реактор відновлення, підігрівник вихідного матеріалу, вузли уведення й випуску матеріалу й продуктів плавки, засобу уведення кисневмісного газу й відводу газоподібних продуктів реакції, відповідно до винаходу, плавильна піч і реактор відновлення об'єднані футерованим кожухом і розділені стінкою кладки, у верхній частині якої виконаний горизонтальний канал для відводу з печі газоподібних продуктів реакції у сводову частину реактора відновлення, у нижній частині якого розташований газовідвідний канал, з'єднаний газопроводом з камерою змішання, яка через газоходи пов'язана із внутрішньою порожниною підігрівника вихідного матеріалу, виконаного у вигляді герметичного кожуха із внутрішньою футерівкою і розміщеними в ньому вертикальними камерами, бічні стінки яких утворюють із верхньою кришкою підігрівника отвір для проходу газу, при цьому на виході з газоходів у отворі підігрівника встановлені газові пальники, а в нижній частині кожної камери, з однієї сторони розташований вузол вивантаження матеріалу, а з іншого боку - канал відхідного газу, який газовою магістраллю пов'язаний з камерою допалювання й газовідводом димових газів. Плавильна піч постачена плазмотронами непрямої дії, два з яких розташовані в кришці, паралельно поздовжньої осі печі, а в нижній частині печі плазмотрони розташовані на протилежних стінках симетрично під кутом до поду, при цьому в бічних стінках печі в площині установки плазмотронів розташовані форсунки для подачі кисню або кисневмісного газу. У горизонтальному каналі для відводу з печі газоподібних продуктів реакції встановлені патрубки, з'єднані із трубопроводами для подачі пари, повітря й метану, а камера змішання додатково постачена трубопроводами для подачі повітря й метану, при цьому в каналі відводу з печі газоподібних продуктів реакції й у газопроводі перед камерою змішання встановлені газоаналізатори, а канали відхідного газу з кожної камери підігрівника вихідного матеріалу постачені шиберами, причому вертикальні камери підігрівника вихідного матеріалу розділені між собою перегородкою. Відновлювальна атмосфера в печі створена за допомогою плазмотронів, розташованих у нижній частині бічних стінок печі, і кисневмісного газу, що транспортується через форсунки, де шихта являє собою попередньо нагріті залізовмісні окатиші й вугілля, що завантажуються в піч через пристіночно розташований вузол уведення. Гази, що транспортуються в шар металу й утворені при плавленні, приводять до інтенсивного підйому розплавленого металу й створюють рух вверх бризків, крапель і струменів розплавленого металу й шлаків. Для запобігання налипання розплавленого матеріалу й твердих часток на кришку й стінки печі, у кришці печі вертикально встановлені два плазмотрони, при роботі яких усуваються істотні кількості переносного розплавленого матеріалу й твердих часток, і відбувається додаткове перемішування в шарі металу й шлаків. На виході з реактора відновлення утворюється гарячий вуглекислий газ, тепло якого використовується для попереднього нагрівання в підігрівнику вихідного матеріалу перед його подачею в реактор відновлення. Щоб забезпечити просте керування технологічним процесом, пристрій оснащений газоаналізаторами, установленими в каналі відводу з печі газоподібних продуктів реакції й у газопроводі перед камерою змішання, при цьому в горизонтальному каналі додатково встановлені трубопроводи для подачі пари, повітря й метану, у оводовій частині реактора відновлення-термопари, а камера змішання постачена трубопроводами для подачі повітря й метану. З метою регулювання температури газу в підігрівнику вихідного матеріалу, канали відхідного газу кожної камери постачені шиберами, а у верхній частині підігрівника на виході з газоходів установлені пальники. Сутність винаходу пояснюється кресленнями, де на фіг.1 представлений загальний вигляд пристрою для одержання заліза або сталі з залізоокисних матеріалів; на фіг.2 - підігрівник вихідного матеріалу, вид збоку; на фіг.3 - реактор відновлення, вид збоку. Пристрій для одержання заліза або сталі з залізоокисних матеріалів включає плавильну піч 1 і реактор відновлення 2, об'єднані футерованим кожухом і розділені між собою стінкою 3 кладки, у верхній частині якої виконаний горизонтальний канал 4 для відводу із плавильної печі 1 газоподібних продуктів реакції у сводову частину 5 реактора відновлення 2. Пристрій додатково постачений підігрівником 6 вихідного матеріалу, що містить футерований кожух. Плавильна піч 1 постачена плазмотронами непрямої дії. Плазмотрони 7 і 8 розташовані вертикально в кришці 9 печі, а вузол уведення 10 вихідного матеріалу зміщений до бічної стінки печі. У нижній частині печі, на протилежних стінках, симетрично встановлені плазмотрони 11 і 12 під кутом до поду, а в площині установки плазмотронів розташовані форсунки 13 і 14 для подачі кисню або кисневмісного газу. Підігрівник 6 вихідного матеріалу виконаний з вертикальних камер 15, розділених між собою металевим листом 16. Бічні стінки підігрівника й металевий лист 16 утворюють із верхньою кришкою 17 отвір 18 для проходу газу. У нижній частині реактора відновлення 2, під колосником 19 розташований газовідвідний канал 20, при цьому колосник 19 установлений з можливістю нахилу убік вузла випуску 21 продуктів металізації. Газовідвідний канал 20 реактора відновлення 2 через газопровід 22, камеру змішання 23 і газохід 24 пов'язаний із внутрішньою порожниною підігрівника 6, безпосередньо із отвором 18. Камера змішання 23 додатково постачена трубопроводами 25 і 26 для подачі повітря й метану. На виході газоходу 24 у отворі 18 підігрівника 6 установлені газові пальники 27. У нижній частині кожної камери 15 підігрівника 6 розташований вузол вивантаження 28 і канал 29 відхідного газу, що через камеру допалення ЗО пов'язаний з газовідводом 31 димових газів. Пристрій постачений газоаналізаторами 32, установленими в горизонтальному каналі 4 і в газопроводі 22 перед камерою змішання 23. У горизонтальному каналі 4 також розташовані патрубки 33, 34 і 35, з'єднані трубопроводами для подачі пари, повітря й метану. Канал 29 кожної камери підігрівника 6 постачений шибером 36. У оводовій частині 5 реактора відновлення розміщені термопари 37. Пристрій працює в такий спосіб. Перед початком роботи плавильну піч 1 і реактор відновлення 2 розігрівають до температури 800-1000 С. При досягненні заданої температури в піч через окремі вхідні тічки вузла уведення 10 подають спочатку вугілля, яким покривають під печі, а потім завантажують змішаний матеріал: вуглецевовмісний матеріал (вугілля) і залізовмісний матеріал (окатиші) зі співвідношенням у межах 0,2-0,4 з/або без додатково супровідних речовин. Тому що вузол уведення 10 матеріалу розташований біля стінки печі, матеріал у шахті печі формується під кутом природного укосу, з кутом розкриття убік горизонтального каналу 4 для відводу із плавильної печі газоподібних продуктів реакції. Паралельно із завантаженням плавильної печі 1, заданий обсяг вихідного матеріалу (окатиші) подають у реактор відновлення 2 з утворенням порожнини у оводовій частині, обмеженої рівнем матеріалу. Роблять запуск плазмотронів 11 і 12 у плавильній печі. Після виходу плазмотронів на робочий режим, включають верхні плазмотрони 7 і 8. Частина вуглецевовмісного матеріалу, що завантажується на під печі, діє, як джерело твердого вуглецю для відновлення. Залишок вуглецевовмісного матеріалу діє, як захисний шар, що служить підкладкою для розплавленого заліза й запобігає проникненню рідкого заліза/шлаків у вогнетрив поду. Крім того, деяка кількість вуглецевовмісного матеріалу окисляється продуктами горіння при подачі через форсунки 13 і 14 кисневмісного газу з утворенням монооксиду вуглецю, що являє собою відновлювач. Гази в процесі реакції плавки приводять до інтенсивного підйому твердого вуглецю й шлаків із шару металу, що створює рух вверх бризків, крапель і струменів у простір над ванною розплаву. Робота плазмотронів 7 і 8 створює частковий бар'єр переносному розплавленому матеріалу й твердим часткам, це сприяє підтримці температури усередині печі, викликає активне перемішування в шарі металу й шарі шлаків і в результаті встановлюється помірна однорідна температура. Пристрій сконструйований з урахуванням рівнів шарів металу, шлаків і з урахуванням сплесків, крапель і струменів розплавленого металу й шлаків, які викидаються у верхній простір печі. У міру опускання шихти в печі, роблять періодичне її дозавантаження, а метал і шлаки частково випускають. Газ виходить із плавильної печі через горизонтальний канал 4 і попадає у сводову частину 5 реактора відновлення 2. Газоаналізатором 32 визначають склад відхідного газу, а температуру газу, що надходить у сводову частину 5 реактора, визначають термопарами 37. Робоча температура в реакторі відновлення обмежена запобіганням злипання вихідного матеріалу, верхня межа температури становить 800-850 °С. Тому зниження температури газу, що подається в реактор відновлення, шляхом охолодження є неминучим. Корекцію складу й температури газу здійснюють шляхом подачі в канал 4 окремими трубопроводами 33, 34, 35 пари, повітря й метану. У результаті розкладу CH4-пари відбувається інтенсивне зниження температури газу, що відходить із плавильної печі, і поліпшується його відновлювальна здатність. Камери 15 підігрівника заповнюють вихідним матеріалом через індивідуальні бункери. Відхідний із реактора відновлення газ через газовідвідний канал 20, розташований під колосником 19, транспортується в підігрівник 6 вихідного матеріалу через камеру змішання 23, у яку додатково подають повітря й метан для створення високотемпературного теплоносія при спалюванні пальниками 27 газів, що надходять через газохід 24 у отвір 18. Склад газу, що відходить із реактора відновлення, контролюють газоаналізатором 32. Рівень вихідного матеріалу в камері 15 підігрівника й швидкість подачі газу через газохід 24 вибирають таким чином, щоб при сталих умовах процесу газ проникав через вільний простір отвору 18 і генерував у ньому температуру порядку 750-800°С. Температуру нагрівання вихідного матеріалу регулюють шиберами 36, установленими в каналі 29 відхідного газу кожної камери. Відхідний газ через канали 29 кожної камери направляють у газовідвід 31 димових газів через камеру допалення 30. Випуск підігрітого вихідного матеріалу роблять через вузол вивантаження 28, розташований у нижній частині кожної камери. Тиск на засобах уведення й відводу газів в пристрої встановлюється залежно від аеродинамічного опору шару шихти. Дана конструкція установки дає можливість передачі істотної кількості тепла відновлювального газу, виробленого в плавильній печі, у процес прямого відновлення, і в такий спосіб дозволяє використовувати його найбільш ефективно. Таке виконання пристрою дозволяє перед плавленням інтенсивно нагрівати шихту в підігрівнику за рахунок створення високотемпературного теплоносія при спалюванні газів, що надходять із реактора відновлення. Конструкція печі усуває потенційно серйозну проблему твердих наносів, дозволяє зберігати чистими стінки й кришку печі. Пристрій забезпечує підвищення продуктивності при зменшенні висоти й об'єму печі, оперативне введення її в режим, забезпечуючи компактність виробництва, високу економічну ефективність і високу екологічну безпеку.

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for obtaining of iron or steel from iron-oxide material

Автори англійськоюNeklesa Anatolii Tymofiiovych, Novinskii Vadim Vladislavovich

Назва патенту російськоюУстройство для получения железа или стали из железооксидного материала

Автори російськоюНеклеса Анатолий Тимофеевич, Новинский Вадим Владиславович

МПК / Мітки

МПК: C21B 13/14, C21B 13/00, C21C 5/56, F27B 1/06, C21B 13/02

Мітки: заліза, матеріалу, пристрій, одержання, сталі, залізооксидного

Код посилання

<a href="https://ua.patents.su/4-83439-pristrijj-dlya-oderzhannya-zaliza-abo-stali-z-zalizooksidnogo-materialu.html" target="_blank" rel="follow" title="База патентів України">Пристрій для одержання заліза або сталі з залізооксидного матеріалу</a>

Попередній патент: Спосіб переробки відходів содового виробництва

Наступний патент: Клейовий апарат каширувальної машини

Випадковий патент: Пристрій для зшивання документів