Пристрій для дозування сипучих матеріалів

Номер патенту: 8575

Опубліковано: 15.08.2005

Автори: Живченко Володимир Семенович, Кралін Андрій Костянтинович, Белинський Олексій Олегович

Формула / Реферат

1. Пристрій для дозування сипучих матеріалів, що містить бункер-накопичувач, живильник і стрічки, який відрізняється тим, що між живильником та стрічкою встановлений дозуючий бункер з живильною насадкою та профільною заслінкою з загладжуючим козирком, а подачу відформованого сипучого матеріалу виконують безпосередньо на стрічку з профілем, який заданий технологічними вимогами.

2. Пристрій для дозування сипучих матеріалів за п. 1, який відрізняється тим, що дозуючий бункер обладнаний змінними живильними насадками з профільною заслінкою і загладжуючим козирком.

3. Пристрій для дозування сипучих матеріалів за п. 1, який відрізняється тим, що дозуючий бункер установлений на ваговий пристрій, зв'язаний з живильником.

Текст

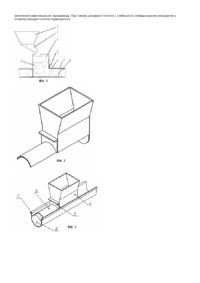

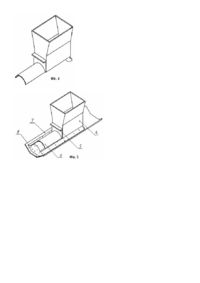

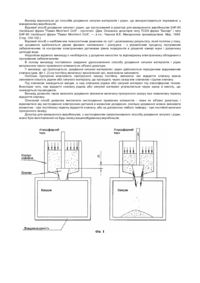

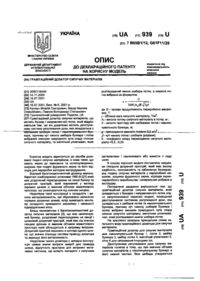

Корисна модель відноситься до машинобудування і може бути використана для дозування сипучих матеріалів. Відомий пристрій для дозування сипучих матеріалів, що містить бункер з вивантажувальним вікном, під яким розміщений горизонтальний барабанний живильник, торцеві стінки якого скріплені радіальними перегородками і розміщеними між ними на периферії торцевих стінок першими роликами, що з'єднані з другими роликами, що утворять зовнішню циліндричну поверхню відсіку, причому ролики встановлені з можливістю взаємодії зі стрічковим клапанним затвором вивантажувального вікна бункера, і привод живильника [1] [А.С. СРСР №1080020 G01F 11/24 Бюл. №10 15.03.84]. Недоліком відомого пристрою для дозування сипучих матеріалів є нерівномірність розвантаження матеріалу навіть при безперервному обертанні живильника. Нерівномірність розвантаження обумовлена тим, що радіальні перегородки перешкоджають у початковій стадії обертання відсіку розвантаженню матеріалу, у кінцевій же стадії, коли кут їхнього нахилу буде дорівнює кутові ковзання матеріалу по металі, сприяють концентрованому зсипанню матеріалу на конвеєр. Цей негативний ефект підсилює відцентрова сила при підвищених швидкостях обертання. Крім того, при влученні пилоподібних часток у тертьовій деталі відбудеться абразивний знос пристрою. До недоліку можна віднести можливість виникнення явища сепарації при пересипанії порошку у відсіках і зсипанню його на конвеєр. Найбільш близьким по технічній сутності і результатові, що досягається, є дозатор безперервної дії [2] [Фиделев А.С., Чубук Ю.Ф. Будівельні машини: Підручник для вузів. - 4-е изд., перераб. і доп. - Київ: Вища школа. Головне изд-во. 1979. с.266-267]. Дозатор безперервної дії складаються з бункера з живильником і ваговим конвеєром. Ваговий конвеєр спирається на коромисло вагового механізму. Точність дозування забезпечується зв'язком між положенням коромисла вагового механізму й електричних датчиків. Продуктивність дозатора регулюється зміною швидкості стрічки вагового конвеєра при постійному навантаженні або зміною погонного навантаження при постійній швидкості руху стрічки. Після вагового дозування сипучий матеріал зі стрічки транспортера зсипається на погонну стрічку збірного конвеєра. Недоліками відомого дозатора є: 1. Інерційність дозування матеріалу тому що датчик спрацьовує при порушенні дозування, тільки після появи дози тобто після того як на стрічці дозаторі з'явилася неправильна вага матеріалу і тільки після цього спрацьовує датчик і подається команда на зміну подачі матеріалу на стрічку-дозатор. Таким чином, весь матеріал, що знаходиться на стрічці й відмірений невірно подається на маршовий транспортер. Однак зміна подачі буде відбуватися доти, поки знову на стрічці дозаторі не покаже помилку, але зі зворотним знаком. Отже, точне дозування даного дозатора в принципі неможливо весь процес дозування знаходиться в динамічній рівновазі в деякому коридорі верхньої межі і нижньої межі точності. Однак при необхідності засипання порошкового матеріалу строго заданої кількості такий коридор може привести до істотного зниження продуктивності, а головне якісних показників; 2. При пересипанні порошку з вагового транспортера на маршовий відбувається поділу фракцій порошку на дрібні, що знаходяться посередині насипного валика і великі часточки, що скачуються в низ до краю (власне є такий спосіб сепарації порошкових матеріалів). Якщо пересип є проміжною операцією, то цей недолік нівелюється наступними операціями, однак при завершальної, наприклад, виготовлення порошкового дроту, сепарація неприпустима по багатьом технологічних і експлуатаційних причинах; 3. Якість порошкового дроту істотно залежить від профілю порошкового валика на стрічці перед її закачуванням. Профіль насипного валика, отриманого за допомогою вагового транспортера, має розпушену поверхню з нерівною поверхнею, по цьому на існуючих дозаторах установлюють додатково "заспокоювачі" пристрою для формування необхідного профілю насипного валика перед його закачуванням. Однак у силу недоліків зазначених у пп. 1 і 2 - нерівномірність подачі і сепарація порошку по фракціях, робить роботу "заспокоювачів" не надійної й основний шлюб при виробництві порошкового дроту відбувається саме з вини інерційності комплексу регулюючої апаратури; 4. Досвід застосування стрічкових дозаторів при роботі з абразивними порошками показав, що наробіток до відмовлення таких пристроїв залежить від стійкості стрічки маршового транспортера. Абразивний порошок, особливо його пилоподібна фракція, проникає між стрічкою і підтримуючим столиком, у результаті чого відбувається збільшення сили тертя і, як наслідок, посилений абразивний знос. Причому час наробітку на відмовлення важко прогнозоване і не піддається статистичній обробці, зупинка комплексу відбувається в незапланований час. При заміні стрічки на дозаторі необхідно зупиняти весь комплекс, порошок, що залишився на стрічках, ретельно забирати, а поверхні протирати. Після запуску знову робити настроювання комплексу. Таким чином, заміна стрічки викликає не тільки тривалі простої устатк ування, але і збільшення відходів виробництва й у підсумку підвищення собівартості продукції. В основу корисної моделі поставлена технічна задача, удосконалити пристрій для дозування сипучих матеріалів шляхом заміни вагового конвеєра на дозуючий бункер з насадкою формуючий перетин насипного матеріалу, профільною заслінкою і козирком, що вигладжує, і подачею відформованого сипучого матеріалу безпосередньо на стрічку для того, щоб сипучий матеріал подавався безпосередньо на стрічку з заданим технологічними вимогами профілем, суттєво знизити простої і виключити з технологічної лінії дозування сипучих матеріалів ваговий конвеєр. Поставлена задача вирішується тим, що сип учий матеріал з бункера по живильнику попадає безпосередньо в дозуючий бункер, що у нижній частині обладнаний профилеобразующей насадкою. Насадка являє собою шухляду, до якого зверху примикає дозуючий бункер, а знизу на визначеній відстані знаходиться стрічка. Торцеві стінки внизу мають спеціальні профілі - задня повторює профіль стрічки, на яку подається сипучий матеріал, а передня має виріз, прикритий профільною заслінкою яка повторює профіль насипаного валика на стрічці. З зовнішньої сторони профільної заслінки мається козирок, що загладжує. Загальними з найближчим аналогом істотними ознаками корисної моделі є: - бункер; - живильник; - стрічка. Відмітними ознаками від найближчого аналога є: - наявність дозуючого бункера; - наявність профилеобразующей насадки; - наявність профільної заслінки; - наявність козирка, що згладжує. Перераховані істотні ознаки є необхідні і достатніми на усі випадки, на які поширюється область використання корисної моделі. Між істотними ознаками корисної моделі і технічним результатом - удосконалити пристрій для дозування сипучих матеріалів шляхом заміни конвеєра на дозуючий бункер з формуючий перетин насипного матеріалу насадкою і подачею відформованого сипучого матеріалу безпосередньо на стрічку для того, щоб сипучий матеріал подавався безпосередньо на стрічку з заданим технологічними вимогами профілем, істотно знизити простої і виключити з технологічної лінії дозування сипучих ваговий конвеєр - існує причинно-наслідковий зв'язок, що порозумівається наступними доказами. Порошковий матеріал, що зсипається з бункера нагромаджувача, має поліфракційний склад і при його падінні з деякої висоти фракціонується, тобто відбувається поділ фракцій на великі і дрібні. За умови дотримання рівномірного по фракціях складу порошку необхідні додаткові змішувальні механізми. Застосування запропонованого дозатора виключає процес падіння порошку з висоти, а укладає його безпосередньо на стрічку. При цьому явище фракціонування виключене. Пересипання порошку викликає часткове його перетирання, тобто збільшення пилуватої фракції, що в деяких випадках, наприклад при виготовленні порошкового дроту, неприпустимо в силу зниження технологічних властивостей. Крім того. істотно підвищується забруднення навколишнього середовища абразивним пилом однаково шкідливої для людей і механізмів. Використання запропонованого дозатора дозволить виключити процес перетирання порошку і його розпилення тому що дозатор цілком перекриває місце укладання порошку па стрічку, сам порошок укладається на стрічку при відсутності вільного падіння. При вільному падінні порошку на стрічку, деяка його частина, за рахунок сил інерції, розсипається повз стрічку, тому необхідно встановлював и спеціальні пастки. Установка будьякого додаткового устаткування приводить до зниження надійності всього комплексу. Використання запропонованого дозатора виключає розсипання порошку тому що немає падіння порошку з висоти, а отже, відсутні сили сприятливому розкиданню часток порошку. З появою сил інерції, одержання профільованого по всій довжині валика порошку неможливо, тому у відомих дозаторах установлюють пристрою длявигладжування потоку порошку. Застосування запропонованого дозатора виключає використання таких пристроїв тому що в самому дозаторі передбачений дозуючий козирок, з-під якого виходить валик порошку з заданим за технологією профілем. Таким чином, сукупність істотних ознак винаходу є необхідного і достатнім для досягнення технічного результату. Корисна модель пояснюється кресленнями. На Фіг.1 приведене загальне компонування дозатора. На Фіг.2 приведена профілююча насадка На Фіг.3 приведений вид насипного валика на металевім жолобі після профілюючий насадки дозатора. На Фіг.4 приведена профілююча насадка для дозування на транспортерну стрічку. На Фіг.5 приведений вид насипного валика на транспортерну стрічку після профілюючий насадки дозатора. Установка складається з бункера нагромаджувача 1, у який засипається порошок у кількості достатньому для безперебійної роботи комплексу. Практика роботи подібних пристроїв показала, що цей обсяг повинний бути не менше півгодинної витрати порошку. Живильник 2 являє собою жолоб з вібратором, завдяки якому відбувається регульована подача порошку в бункер - дозатор. Включення вібратора здійснюється по команді дозуючого бункера 3, що живить насадки 4, профільної насадки 5, що згладжує козирка 6. Пристрій працює в такий спосіб: Приклад 1 При виготовленні порошкового дроту на стрічку отпрофелированную у виді жолоба подається порошок зі строго отдозированним валиком визначеного профілю і вигладженою поверхнею. Ця вимога є основним для одержання якісного дроту. Для дотримання цієї вимоги з заповненого бункера нагромаджувача 1, порошок по жолобі живильника 2, по команді відомого автоматичного вагового пристрою, надходить у дозуючий бункер 3. З дозуючого бункера порошок під власною вагою опускається в живильну насадку 4. При русі стрічки 7 порошок захоплюється з-під живильної насадки валиком із заданим профільною насадкою 5 поперечним профілем 8. Пухка поверхня насипного валика вигладжується і додатково ущільнюється козирком, що згладжує, 6. Приклад 2 При виробництві розчинів із заданими властивостями одним з основних вимог при об'ємному дозуванні є дотримання умов сталості щільності поперечного переріза насипного валика, що подається на транспортерну стрічку. Крім того, немаловажним є запобігання розсипання порошкового матеріалу за межі транспортерної стрічки і, як наслідок зменшення кількості матеріалу після дозування. Пересип порошку за межі стрічки приводить до того, що засмічуються тертьові частини транспортера і його прискорений знос. Для виключення вище перерахованих недоліків пристрій установлюється на транспортерну стрічку, при цьому матеріал з бункера нагромаджувача 1 за допомогою живильника 2 подається в дозуючий бункер 3. Подача регулюється за допомогою відомих вагових датчиків, що дають команду на живильник 2. З дозуючого бункера 3 матеріал під власною вагою в міру необхідності опускається в живильну насадку 4. При русі транспортерної стрічки 7 отпрофилированний за допомогою профільної насадки 5 і ущільнений до постійної щільності козирком, що згладжує, 6, матеріал 8 рухається по стрічці в змішувач. Слід зазначити, що завдяки застосуванню живильної насадки, виключається пересип порошку за межі стрічки, не відбувається поділ фракцій, не відбувається запилення навколишньою середовища. При такому дозуванні точність і стабільність співвідношення інгредієнтів у готовому продукті істотно підвищується.

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for batching free-flowing materials

Автори англійськоюZhyvchenko Volodymyr Semenovych, Kralin Andrii Kostiantynovych

Назва патенту російськоюУстройство для дозирования сыпучих материалов

Автори російськоюЖивченко Владимир Семенович, Кралин Андрей Константинович

МПК / Мітки

МПК: G01F 11/10

Мітки: сипучих, матеріалів, пристрій, дозування

Код посилання

<a href="https://ua.patents.su/4-8575-pristrijj-dlya-dozuvannya-sipuchikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Пристрій для дозування сипучих матеріалів</a>

Попередній патент: Велосипед для перевезення вантажів та пасажирів

Наступний патент: Спосіб терапії хворих на алергічні дерматози з ускладненим алергологічним анамнезом

Випадковий патент: Універсальний тримач для тари з полімерних матеріалів