Пристрій для вивантаження реактора шахтного типу для термічної переробки відходів

Номер патенту: 86307

Опубліковано: 10.04.2009

Автори: Тупіцин Олександр Вікторович, Гринько Олександр Максимович, Коваленко Михайло Васильович

Формула / Реферат

![]() 1. Пристрій для вивантаження реактора шахтного типу для термічної переробки відходів, виконаний у вигляді герметичної ємності, що примикає до нижнього кінця шахти реактора, у порожнині якої, нижче рівня горловини шахти, встановлений на опорному механізмі горизонтальний піддон, оснащений засобом його повороту, який відрізняється тим, що опорний механізм піддона виконаний у вигляді трьох тяг, на яких закріплений піддон, а засіб його повороту виконаний у вигляді механізму опускання однієї з тяг, при цьому пристрій вивантаження реактора додатково оснащений механізмом безперервного виведення зольного залишку, виконаним у вигляді приводу його зворотно-поступального переміщення в горизонтальній площині, та вертикальної перегородки, розміщеної поперек напрямку переміщення піддона над його поверхнею.

1. Пристрій для вивантаження реактора шахтного типу для термічної переробки відходів, виконаний у вигляді герметичної ємності, що примикає до нижнього кінця шахти реактора, у порожнині якої, нижче рівня горловини шахти, встановлений на опорному механізмі горизонтальний піддон, оснащений засобом його повороту, який відрізняється тим, що опорний механізм піддона виконаний у вигляді трьох тяг, на яких закріплений піддон, а засіб його повороту виконаний у вигляді механізму опускання однієї з тяг, при цьому пристрій вивантаження реактора додатково оснащений механізмом безперервного виведення зольного залишку, виконаним у вигляді приводу його зворотно-поступального переміщення в горизонтальній площині, та вертикальної перегородки, розміщеної поперек напрямку переміщення піддона над його поверхнею.

2. Пристрій за п. 1, який відрізняється тим, що тяги виконані у вигляді ланцюгів.

3. Пристрій за п. 1, який відрізняється тим, що шток приводу зворотно-поступального переміщення піддона з'єднаний зачепленням, встановленим на штоці, з вушком на піддоні.

Текст

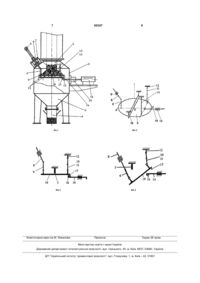

1. Пристрій для вивантаження реактора шахтного типу для термічної переробки відходів, виконаний у вигляді герметичної ємності, що примикає C2 2 (19) 1 3 шку, від роботи якого багато в чому залежить екологічна безпека, надійність та строк служби реактора, а також його продуктивність, стійкість процесу переробки відходів, кількість недогару у зольному залишку. Відомий пристрій [1] для вивантаження шлаку та золи із котлів для спалювання кускового палива. Пристрій включає колосникову плиту, встановлену з можливістю повороту навколо осі, розташованої ексцентрично відносно центра ваги плити. Плита оснащена фіксатором її у горизонтальному робочому положенні та засобом повороту її з нижнього положення розвантаження у робоче горизонтальне положення. При накопиченні на плиті золи та шлаку подачу палива припиняють та випалюють залишок палива. За цим фіксатор плити відключають і вона під власною вагою та вагою шлаку і золи повертається навколо горизонтальної осі і шлак з золою висипаються в короб, розміщений під плитою. При переміщенні заповненого короба його бічна стінка взаємодіє з виступом на нижньому боці плити і піднімає її до горизонтального положення, в якому її фіксують. Описана вище проста і надійна конструкція забезпечує порційне виведення золи та шлаку, тобто процес спалювання може вестися тільки у періодичному режимі. Більш досконалим є пристрій [2] для вивантажування сипких матеріалів, наприклад для котлівутилізаторів. Даний пристрій виконаний у вигляді герметичного короба. Над днищем короба установлено два шнеки, а саме днище виконане у вигляді лотків, які шарнірно закріплені на бункері та споряджені засобом їх повороту і фіксації у робочому положенні. В процесі роботи пристрій забезпечує безперервне виведення залишків горіння за рахунок роботи шнеків. Для залпового вивантаження з метою чищення чи ремонту пристрою, або у екстрених випадках, пристрій оснащено коробом на роликах. Встановивши короб під днищем пристрою, розфіксовують лотки та повертають їх навколо шарнірів. В результаті цього днище пристрою стає відкритим і весь сипкий матеріал разом з великими кусками випадає у короб. Описаний пристрій забезпечує безперервне виведення зольного залишку з котла, що необхідно для обладнання з безперервним режимом роботи, а у окремих випадках (чистка, ремонт) забезпечує залпове розвантаження. Недоліком даного пристрою розвантаження є його конструктивна складність, та ненадійність у роботі. Оскільки шнеки працюють в умовах підвищених температур та абразивного впливу, то вони швидко виходять з ладу, а потрапляння кускового матеріалу в шнеки може привести до заклинювання, або поломки. У режимі залпового вивантажування, коли лотки шнеків повернуті, повністю порушується герметичність пристрою. Найближчим серед відомих до запропонованого пристрою є пристрій вивантаження реактора шахтного типу для переробки відходів [3]. Цей пристрій включає герметичну місткість, що примикає до нижнього кінця шахти реактора, у порожнині якої, нижче рівня горловини шахти встановлено на 86307 4 опорному механізмі горизонтальний піддон, оснащений засобом його повороту. Задачею запропонованого винаходу є удосконалення відомого пристрою вивантажування золи реактора шахтного типу шляхом зміни конструкції двох його вузлів, тобто опорного механізму та засобу повороту піддону, а також введення додаткового механізму виведення зольного залишку. Поставлена задача вирішується тим, що у пристрої, який включає герметичну ємність, що примикає до нижнього кінця шахти реактора, та розміщений в її порожнині нижче рівня горловини шахти горизонтальний піддон, встановлений на опорному механізмі та оснащений засобом його повороту. Запропоновано опорний механізм піддону виконати у вигляді трьох тяг, на яких підвісити піддон, а засіб його повороту виконати у вигляді механізму опускання однієї з тяг, при цьому пристрій вивантаження реактора запропоновано додатково оснастити механізмом безперервного виведення зольного залишку, виконаним у вигляді приводу зворотно-поступального переміщення піддону у горизонтальній площині, та вертикальної нерухомої перегородки, розміщеної над поверхнею піддону впоперек напрямку його переміщення. Технічним результатом від запропонованих удосконалень є те, що простими засобами забезпечена можливість здійснення як безперервного так і залпового вивантаження реактора. Істотними ознаками запропонованого пристрою спільними з прототипом, є: - пристрій вивантаження реактора шахтного типу для термічної переробки відходів; - пристрій включає герметичну ємність, що примикає до нижнього кінця шахти реактора; - в порожнині ємності розміщений горизонтальний піддон; - піддон встановлений на опорному механізмі; - піддон оснащений засобом його повороту; - піддон розміщений нижче рівня горловини шахти; Новими істотними ознаками порівняно з прототипом є: - опорний механізм піддону виконаний у вигляді трьох тяг, на яких підвісити піддон; - засіб повороту піддону виконаний у вигляді механізму опускання однієї з тяг; - пристрій вивантаження реактора додатково оснащено механізмом безперервного виведення зольного залишку; - механізм безперервного виведення зольного залишку виконаний у вигляді приводу зворотнопоступального переміщення піддону у горизонтальній площині; - над поверхнею піддону впоперек напрямку його переміщення встановлено вертикальну нерухому перегородку. Суть винаходу ілюструється кресленнями: На Фіг.1 зображено загальний вигляд запропонованого пристрою; На Фіг.2 зображена кінематична схема запропонованого пристрою; На Фіг.3 зображена кінематична схема запропонованого пристрою у режимі безперервного вивантаження; 5 На Фіг.3 - те ж у режимі залпового вивантаження. Запропонований пристрій примикає до нижнього кінця шахти 1 реактора. Всі його елементи розміщені в герметичній ємності 2 з конічним днищем 3, до горловини якого приєднано змінний контейнер 4 для збору зольного залишку. Пристрій включає горизонтальний піддон 5, встановлений нижче горловини шахти і співвісно їй. Піддон підвішений на трьох тягах, які найдоцільніше виконати у вигляді ланцюгів. При цьому, одна тяга 6 споряджена механізмом її опускання/піднімання, який виконано у вигляді штока 7, встановленого в поступальних напрямних 8 та оснащеного засобом переміщення відносно них (наприклад у вигляді рукоятки 9) і фіксатором в крайніх положеннях. Дві інших підвіски 10 та 11 своїми кінцями закріплені нерухомо відносно шахти, наприклад за допомогою провушин 12. Для попередження температурних деформацій піддон слід виконати з двох пластин, скріплених між собою перемичками 13. Піддон оснащено приводом йог зворотнопоступального переміщення в горизонтальній площині, який включає шток 14 встановлений у поступальних напрямних 15. На кінці штока закріплено захват 16, який взаємодіє з провушиною 17, закріпленою на піддоні. Зворотно-поступальне переміщення штока забезпечується пневмоциліндром 18. Над поверхнею піддону встановлено нерухому відносно горловини шахти вертикальну перегородку 19, розташовану впоперек напрямку переміщення піддону у проміжку між тягами, тобто рухома тяга 6 прикріплена до піддону по один бік від цієї перегородки, а дві нерухомі тяги 10 і 11 закріплені з іншого боку від неї. При цьому рухома тяга 6 прикріплена до піддону на лінії, яка є продовженням осі штока 14 приводу зворотно-поступального переміщення піддону, а дві нерухомі підвіски 10 і 11 прикріплені до піддону симетрично відносно цієї лінії. В процесі роботи шахтного реактора відходи, рухаючись по його шахті 1 вниз, проходять термопереробку, за будь-якою з відомих для цього технологій, і в кінцевому підсумку перетворюються в зольний залишок, який утворює на піддоні 5 гірку з конічною бічною поверхнею. Окислюючий агент, 86307 6 що містить кисень (повітря), подається в порожнину ємності 2 і пронизує шар зольного залишку на піддоні, а далі проходить крізь горловину в шахту, де він рухається знизу вгору, забезпечуючи окислення відходів, що рухаються зверху. При цьому зольний залишок охолоджується окислюючим агентом, який у свою чергу нагрівається. Оскільки піддон рухається зворотно поступально у горизонтальній площині, а перегородка 19 закріплена нерухомо, то вона розрихлює масу зольного залишку і відсовує його від середини піддону на його краї, з яких зольний залишок падає і потрапляє у контейнер 4, а на його місце з шахти надходять нові порції. Таким чином зольний залишок безперервно виводиться з реактора. Змінюючи частоту зворотно-поступального руху піддону можна змінювати швидкість виведення зольного залишку. У разі потреби швидкого розвантаження реактора у екстрених випадках, або для виконання обслуговування чи ремонту виключають привод зворотнопоступального переміщення піддону, зачіп 16 виводять із зчеплення з провушиною 17 на піддоні. За цим (див Фіг.4) шток 8 за допомогою рукоятки 9 опускають в низ, опускаючи при цьому тягу 6, а з нею опускається вниз і кінець піддону. В результаті піддон повертається і зольний залишок, непрогар та шихта, що ще залишалася в шахті зсипається у бункер 4. В робоче положення пристрій повертають, піднімаючи шток 8 вгору. При цьому піднімається тяга 6 та кінець піддону. Після досягнення піддоном горизонтального положення шток фіксують від переміщення та вводять зачіп 16 у зчеплення з провушиною 17. Запропонований пристрій, маючи просту у порівнянні з відомими аналогічними технічними засобами конструкцію, забезпечує можливість здійснення як безперервного, так і залпового вивантаження реактора, що розширює його функціональні можливості. Джерела інформації, прийняті до уваги 1. Авт. Свідоцтво СРСР №846922 по М.кл. F23H 7/10, F23H 15/00; 2. Авт. Свідоцтво СРСР №805014 по М.кл. F23K 3/14, B65G 33/18; 3. Патент Росії №2210029 по М.кл7. F23G 5/24, F27B 1/21. 7 Комп’ютерна верстка М. Ломалова 86307 8 Підписне Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for unloading reactor of shaft type for thermal processing of wastes

Автори англійськоюTupitsun Oleksandr viktorovych, Hrynko Oleksandr Maksymovych, Kovalenko Mykhailo Vasyliovych

Назва патенту російськоюУстройство для разгрузки реактора шахтного типа для термической переработки отходов

Автори російськоюТупіцин Александр Викторович, Гринько Александр Максимович, Коваленко Михаил Васильевич

МПК / Мітки

Мітки: термічної, відходів, шахтного, реактора, вивантаження, переробки, типу, пристрій

Код посилання

<a href="https://ua.patents.su/4-86307-pristrijj-dlya-vivantazhennya-reaktora-shakhtnogo-tipu-dlya-termichno-pererobki-vidkhodiv.html" target="_blank" rel="follow" title="База патентів України">Пристрій для вивантаження реактора шахтного типу для термічної переробки відходів</a>

Попередній патент: Спосіб термічної переробки твердих горючих рав

Наступний патент: Тепловий пожежний сповіщувач

Випадковий патент: Пристрій для зміни напрямку транспортування потоку сипучих матеріалів