Пристрій для навантаження напрямних поверхонь переміщуваних в отворах станин опорних подушок прокатних клітей

Номер патенту: 87848

Опубліковано: 25.08.2009

Автори: Бранденфельс Петер, Кіппінг Маттіас, Бенфер Франк

Формула / Реферат

1. Пристрій для гідравлічного навантаження напрямних поверхонь переміщуваних в отворах станин прокатних клітей опорних подушок, який містить натискні плити, виконані з можливістю притискання до напрямних поверхонь опорних подушок, і які навантажуються за допомогою розташованих у станинах прокатних клітей гідравлічних поршневих агрегатів, який відрізняється тим, що гідравлічні поршневі агрегати оснащені вимірювальними засобами для реєстрації тиску й шляху переміщення поршня.

2. Спосіб експлуатації пристрою за п. 1, в якому за допомогою встановлення певних зазорів між опорними подушками й натискними плитами усувають між ними сили тертя.

3. Спосіб експлуатації пристрою за п. 1, в якому за допомогою притиснення натискних плит до напрямних поверхонь опорних подушок і вимірювання ходу поршня відносно опорних подушок на стороні приводу й на стороні обслуговування валків визначають і запам'ятовують їх положення, а потім шляхом порівняння значень із запам'ятованими, раніше визначеними, значеннями визначають знос на отворах станин прокатної кліті.

4. Спосіб експлуатації пристрою за п. 1, в якому за допомогою керованого притиснення натискних плит до напрямних поверхонь опорних подушок на стороні обслуговування й на стороні приводу валків досягають або змінюють положення перекосу валків, при цьому значення, визначені вимірювальними засобами для реєстрації тиску й шляху переміщення поршня, порівнюють із запам'ятованими, раніше визначеними, значеннями.

Текст

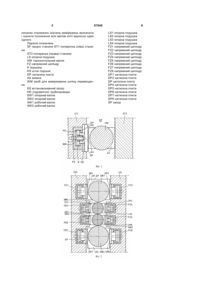

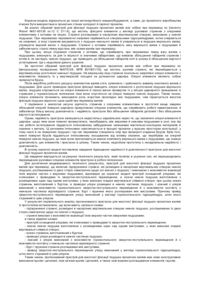

1. Пристрій для гідравлічного навантаження напрямних поверхонь переміщуваних в отворах станин прокатних клітей опорних подушок, який містить натискні плити, виконані з можливістю притискання до напрямних поверхонь опорних подушок, і які навантажуються за допомогою розташованих у станинах прокатних клітей гідравлічних поршневих агрегатів, який відрізняється тим, C2 2 (19) 1 3 бути визначені точно. Незалежно від того, чи існує можливість визначення сил тертя, вони знижують можливість керування і регулювання прокатної кліті. Внаслідок цього не можна точно визначити безпосередньо діюче в осередку деформації при прокатці зусилля прокатки. Однак, тільки лише по цьому, діючому безпосередньо в осередку деформації при прокатці зусиллю, можна через зрівнювання регулювання товщини розрахувати актуальну товщину смуги в осередку деформації при прокатці. Внаслідок цього важко витримати допуски по товщині смуги і площинністю смуги. За допомогою конструктивного рішення згідно зі вказаним документом також не можна встановити, де знаходяться середні площини опорних подушок в отворі станини відносно визначеної площини і як змінюється положення середніх площин відносно цієї визначеної площини. Цей недолік приводить також до того, що не можна встановити ненавмисний перекіс валків відносно один одного. В основі винаходу полягає задача усунути ці недоліки, що впливають негативним чином на процес прокатки. Задана задача вирішується завдяки тому, що гідроциліндру надаються відповідно керовані регулюючими пристроями засоби для вимірювання тиску і шляху переміщення. Вказані регулюючі пристрої можуть працювати таким чином, що поршень, незалежно від впливаючих на нього сил, займає задане положення або таким чином, що він при певному впливаючому на поршень зусиллі відхиляється і займає іншу певну позицію; вони можуть крім того працювати так, що опорна подушка з певним зусиллям притискається до певної сторони отвору станини. Датчик шляху переміщення більше не показує у цьому випадку ніяких змін. Якщо поршень циліндра потім переміщається на задану величину в протилежному напрямку, то виникає певний зазор від опорної подушки в отворі станини. Цей вид встановлення зазору дозволяє на основі очікуваних зусиль прокатки компенсувати допуски на виготовлення різних опорних подушок, знос і звуження станини. Завдяки встановленню оптимального зазору не діють ніякі зусилля притиснення поршня і не генеруються ніякі сили тертя, які впливають негативним чином на можливість регулювання процесу. При відомому положенні сторін отворів станини можна завдяки притисненню і одночасному вимірюванню ходу поршня, що переміщається на стороні приводу, а також на стороні обслуговування валків визначити положення опорних подушок відносно вибраної площини. Якщо цей замір шляху переміщення порівняти зі збереженими раніше замірами шляху переміщення, то можна визначити знос на отворах станини та її подушках. Якщо поршень встановити, як описано, таким чином, щоб для кожного валка були передбачені два поршні і вони через опорні подушки надавлювали на певну поверхню, то таким чином можна визначити перекіс валків. Шляхом обробки заміряних значень можна при цьому визначити положення всіх валків відносно один одного. Якщо для кожної подушки на кожному боці, тобто на вхідному і вихідному боці, а також на стороні приводу і обслуговування передбачити поршень, то за допомогою цього за 87848 4 міру шляху переміщення можна цілеспрямовано перекосити валки відносно один одного. Так, наприклад, можна верхній робочий валок і верхній опорний валок встановити паралельно один одному і перекосити відносно нижнього робочого валка і нижнього опорного валка, які самі по собі встановлені паралельно один одному. Цей перекіс верхніх валків відносно нижніх валків можна потім використати для надання впливу на профіль і площинність прокату. За допомогою цього інтегрованого пристрою для вимірювання шляху переміщення, який здійснює вимірювання безпосередньо в або на рухомих частинах, можна точно позиціонувати валки. Винахід пояснюється далі більш детально на основі наведених в кресленнях прикладів виконання, де показаний: Фіг.1 частковий розріз через прокатну кліть, вигляд збоку, в схематичному зображенні і Фіг.2 частковий розріз за Фіг.1 через іншу прокатну кліть. Фіг.3 схема регулювання. Як видно з Фіг.1, в отворі SF станини, між двома поперечками ST1 і ST2 станини прокатної кліті переміщається опорна подушка LS для горизонтального валка. У лівій поперечці ST1 станини знаходиться поршневий агрегат, який містить напрямний циліндр FZ з направленим в нього поршнем К зі штоком KS поршня. Шток KS поршня містить на торцевій стороні направлену в лівій поперечці ST1 станини натискну плиту DP. Поршень К і шток KS поршня мають посередині виїмку AS, в яку вдається розташований на зовнішній задній стінці напрямного циліндра FZ засіб WM для вимірювання шляху переміщення. По обидві сторони поршня в напрямний циліндр FZ впираються гідравлічні напірні трубопроводи HD, до яких доданий не показаний пристрій для вимірювання тиску. При виконанні згідно з Фіг.2 за наявністю чотиривалкової прокатної кліті з горизонтальними опорними валками SW1 і SW2, відповідними їм робочими валками AW1 і AW2 по обидві сторони валків в обох поперечках ST1 і ST2 розташовані напрямні циліндри FZ1, FZ2, FZ3, FZ4, FZ5, FZ6, FZ7 і FZ8, конструкція яких відповідає напрямному циліндру FZ на Фіг.1. Всі ці напрямні циліндри мають поршень К, шток KS поршня і засіб WM для вимірювання шляху переміщення і за допомогою не наведених напірних трубопроводів, які відповідають напірним трубопроводам HD згідно з Фіг.1, можуть регулюватися відносно тиску і положення. Між натискною плитою DPI і DP2 і опорною подушкою LS1, а також притискними плитами DP7 і DP8 і опорною подушкою LS4 передбачений зазор SP. За допомогою схеми регулювання згідно з Фіг.3 кожний циліндр переміщається за допомогою регулювання клапана, поки не досягне заданого положення. Якщо під час переміщення досягається межа встановлюваного зусилля, то переміщення припиняється. Конструкції прокатних клітей згідно з Фіг.1 і 2 з регулюючим контуром за Фіг.3 дозволяють, як вже було наведено, за допомогою натиснення на натискну плиту і вимірювання відповідно до здійсненого ходу у вибраних ділянках кліті і порівняння за 5 писаних отриманих значень вимірювань визначити і оцінити положення всіх валків кліті відносно один одного. Перелік позначень SF проріз станини ST1 поперечка (ліва) станини ST2 поперечка (права) станини LS опорна подушка HW горизонтальний валок FZ напрямний циліндр К поршень KS шток поршня DP натискна плита AS виїмка WM засіб для вимірювання шляху переміщення ES встановлюваний зазор HD (гідравлічні) трубопроводи SW1 опорний валок SW2 опорний валок AW1 робочий валок AW2 робочий валок 87848 6 LS1 опорна подушка LS2 опорна подушка LS3 опорна подушка LS4 опорна подушка FZ1 напрямний циліндр FZ2 напрямний циліндр FZ3 напрямний циліндр FZ4 напрямний циліндр FZ5 напрямний циліндр FZ6 напрямний циліндр FZ7 напрямний циліндр FZ8 напрямний циліндр DP1 натискна плита DP2 натискна плита DP натискна плита DP4 натискна плита DP5 натискна плита DP6 натискна плита DP7 натискна плита DP8 натискна плита SP зазор 7 Комп’ютерна верстка А. Крижанівський 87848 8 Підписне Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for impinging guide surfaces of bearing inserts that are guided in stand windows of roll stands

Автори англійськоюBrandenfels Peter, Benfer Frank, Kipping, Matthias

Назва патенту російськоюУстройство для нагружения направляющих поверхностей перемещаемых в отверстиях станин опорных подушек прокатных клетей

Автори російськоюБранденфельс Петер, Бенфер Франк, Киппинг Маттиас

МПК / Мітки

МПК: B21B 31/00

Мітки: переміщуваних, прокатних, опорних, навантаження, поверхонь, отворах, подушок, клітей, напрямних, станин, пристрій

Код посилання

<a href="https://ua.patents.su/4-87848-pristrijj-dlya-navantazhennya-napryamnikh-poverkhon-peremishhuvanikh-v-otvorakh-stanin-opornikh-podushok-prokatnikh-klitejj.html" target="_blank" rel="follow" title="База патентів України">Пристрій для навантаження напрямних поверхонь переміщуваних в отворах станин опорних подушок прокатних клітей</a>

Попередній патент: Перехідник вентиля барила з обмеженням витрати

Наступний патент: Арабіногалактан, виділений з кави

Випадковий патент: Спосіб профілактики розвитку епідурального фіброзу після видалення кил поперекового відділу хребта