Спосіб відновлення геометрії робочих поверхонь станин групи прокатних клітей

Номер патенту: 46016

Опубліковано: 15.05.2002

Автори: Савенко Юрій Євдокимович, Райгородецький Леонід Якович, Промисловський Веніамін Давидович, Білобров Юрій Миколайович

Формула / Реферат

Спосіб відновлення геометрії робочих поверхонь станин групи прокатних клітей, при якому ведуть почергову обробку станин усіх клітей комплексом переносних верстатів, що складається принаймні з двох основ і обробляючих модулів, з встановленням в кожній з клітей основи переносного верстата і обробляючого модуля, який відрізняється тим, що обробку поверхонь станин здійснюють у такій послідовності, що у першу кліть на основу переносного верстата встановлюють два обробляючих модулі і обробку обох станин ведуть паралельно, одночасно з початком обробки першої кліті у прорізі другої кліті встановлюють другу основу переносного верстата і після закінчення обробки станин першої кліті на зазначену другу основу переносять два обробляючих модулі, знятих з основи переносного верстата у першій кліті і здійснюють обробку станин другої кліті, одночасно з початком обробки станин другої кліті основу переносного верстата з першої кліті переустановлюють у третю кліть.

Текст

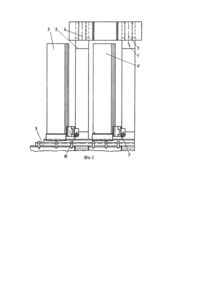

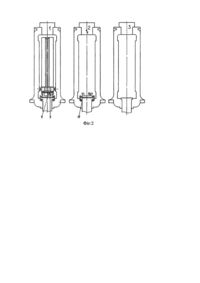

Спосіб відновлення геометрії робочих поверхонь станин, групи прокатних клітей. Винахід відноситься до області обробки металу різанням,а саме - до способу обробки переносними верстатами корпусних деталей і може бути використаний для обробки прорізів станин клітей прокатних станів, наприклад, при ремонті на металургійних комбінатах. Відомий спосіб обробки станин робочих клітей прокатних станів, котрий можна здійснити за допомогою переносного фрезерного верстата по авторському свідоцтву № 312688, В 23 С 1/20. Цей спосіб обробки станин клітей прокатних станів має такі ознаки: установка і закріплення у кліті рами (основи) верстата, установка і закріплення у середній частині рами стояка. Обробку робочих поверхонь станин виконують інструментальними головками, встановленими на консольній траверсі з можливістю повздовжнього та поперечного переміщення відносно обробляємої поверхні. Недоліками даного способу є: - значні витрати часу на установку та вивірку основи; - значна складність установки у стиснутому просторі кліті стояка, висота якого сумірна з висотою прорізі кліті, сумісно з травесою, що, виступає на обидві сторони кліті; - недостатня точність обробки, обумовлена тим, що інструментальні головки розміщені на консольних виступах траверси, розміри поперечного перерізу якого обмежуються стиснутим простором ремонтуємого об'єкта. Крім цього для точності обробки негативним є взаємний вплив вібрацій інструментальних головок, розміщених на одній траверсі. Найбільш близьким технічним рішенням (прототипом) є спосіб обробки прорізів станин фірми "Metalok industrial Services LTD" (Великобританія), (фіг. 5, 6, 7), маючий такі суттєві ознаки: - встановлення, вивірка і закріплення у кліті основи верстата; - встановлення на основі обробляючого модуля у вигляді стояка зі змонтованою на ній інструментальною голівкою; - обробка зношених поверхонь прорізів станин кліті; - подальша переустановка вузлів переносного верстата у наступну кліть. На відміну від аналога у прототипі значно полегшений монтаж обладнання і скорочений час монтажу, тому що основа верстата встановлюється у кліть таким чином, що його частина виступає за межі кліті. Це дозволяє виконувати установку оброблюючого модуля на основу поза межами кліті, після чого за допомогою привода подач його переміщують у зону обробки задньої станини кліті, після завершення обробки якої тим же приводом його переміщують у зону обробки передньої станини тієї ж кліті. При цьому прискорення обробки клітей забезпечується за рахунок того, що вона виконується двома верстатами, які роблять у двох клітях одночасно і незалежно одне від одного на оптимальних режимах (фіг. 7). Крім того, підвищується точність обробки завдяки збільшеної жорсткості системи ВПІД, яка забезпечується на стояку з мінімальним вилітом відносно цього стояка. Однак поряд з перевагою при такому способі зберігається суттєвий недолік: значні затрати часу на встановлення базових деталей переносного верстата. Це пояснюється тим, що у переносному верстаті, призначеному для використання у стиснутому просторі прорізі кліті, основа верстата виконується зі зменшеним поперечним перерізом. У зв'язку з цим при транспортуванні і передаванні із обробленої кліті у наступну основа частково деформується, в результаті чого при її вивірці, після встановлення у кліть, потребується значний час для вирівняння горизонтальних напрямних основи у вертикальній напрямній площині, наприклад, по рівню, і бокових напрямних у горизонтальній площині з перевіркою їх прямолінійності, наприклад, по струні. Не менше часу витрачається і у варіанті попередньої установки бази під основу у вигляді поперечних балок, які встановлюються при наявності рейок для перевалки валків з нівелюванням по рівню (фіг. 6).При цьому після знімання з основи обробляючого модуля його доводиться тимчасово (на час переустановки, нівелювання і закріплення основи в кожній наступній кліті) встановлювати поза кліттю на підставку, котру необхідно передбачити для запобігання забруднення пода обробляючого модуля, що сполучається з напрямними основи. Після встановлення і вивірки основи у наступній кліті обробляючий модуль доводиться знову транспортувати, на цей раз для встановлення на основу. Крім того значна частина підготовчого часу витрачається на проведення розмітки кліті з ціллю визначення її осі з тим, щоб встановити бокові напрямні основи паралельно цій осі. У зв'язку з вищевикладеним витрати часу на підготовку, встановлення і нівелювання основи переносного верстата значні. У матеріалах заявки приведена циклограма ремонтних робіт групи з чотирьох клітей стана 2000 гарячої прокатки, виконаних по способу прототипу. Тут облічуються витрати часу по семи операціям, включаючи роботи по зніманню і встановлюванню облицьовуючих планок, які можна виконати при відсутності у кліті вузлів переносних верстатів. При цьому, для прискорення ремонту використовують два переносних верстата, кожний з яких включає одну основу і один стояк з інструментальною головкою. Цифрами 1...7 позначені операції: операція № 1 - знімання облицьовуючих планок із стінок клітей, Τ = 8 годин, операція № 2 - визначення осі кліті, встановлення, вивірка і закріплення основи переносного верстата, Τ = 24 години, операція № 3 - встановлення стояка і підключення енергоносіїв, 1,5 години, операція № 4 - механічна обробка бокових стінок передньої і задньої станин кліті, Т = 64 години, операція № 5 - відключення енергоносіїв і зняття стояка, Т = 1,5 години, операція № 6 - демонтаж основи верстата, Т = 1 година, операція № 7 - установка і закріплення облицьовуючих планок, Т = 16 годин. Загальний час на ремонт клітей згідно циклограмі складає 232,5 години. Такі операції доводиться виконувати при встановленні верстата в кожну кліть, внаслідок чого виникають значні простої прокатного стану. Із циклограми слідує, що прискорення ремонту можна забезпечити при одночасному виконанні робіт, зв'язаних з підготовкою клітей і встановлюванням верстатів, для чого необхідно удвоїти кількість персоналу, виконуючого ці роботи. В основу винаходу поставлена задача створення способу обробки прорізів станин клітей, який забезпечує скорочення часу простою прокатного стана у ремонті без збільшення кількості персоналу, виконуючого роботи, зв'язані з підготовкою клітей і верстатів до обробки. Ця задача вирішується за рахунок того, що при ремонті клітей час підготовчих робіт у своїй значній частині сполучено з часом обробки зношених поверхонь, яка здійснюється по меншій мірі двома обробляючими модулями. Для досягнення вказаного технічного результату у способі відновлення геометрії робочих поверхонь станин групи прокатних клітей, при якому ведуть почергову обробку станин усіх клітей комплексом переносних верстатів, до складу яких входить по меншій мірі дві основи і два обробляючих модуля, з встановленням у кожній із клітей основи переносного верстата і обробляючого модуля, обробку поверхонь станин здійснюють у такій послідовності дій: у першу кліть на основу переносного верстата встановлюють два обробляючих модуля і обробку обох станин ведуть паралельно, одночасно з началом обробки першої кліті у прорізі другої кліті встановлюють другу основу переносного верстата і після закінчення обробки станин першої кліті на вказану другу основу переносять два обробляючих модуля, знятих з основи переносного верстата у першій кліті і здійснюють обробку станин другої кліті, одночасно з началом обробки станин другої кліті - основу переносного верстата із першої кліті переустановлюють у третю кліть і т.і. Під час обробки першої кліті одночасно виконується встановлення, вивірка і закріплення другої основи у другій кліті, а під час обробки другої кліті одночасно виконується демонтаж першої основи з першої кліті, а потім її встановлення, вивірка і закріплення у третій кліті і т.і. Таким чином, виконання підготовчих робіт по часу з виконанням обробки прорізів станин кліті. При цьому, за рахунок встановлення на основі верстата двох обробляючих модулів ведуть обробку обох станин кліті одночасно. Таким чином, зменшується загальний час, необхідний для відновлення станин групи клітей і, отже, зменшується час простою стана у період ремонту без збільшування численності обслуговуючого персоналу. Пропонуємий спосіб відновлення геометрії робочих поверхнів станин групи прокатних клітей, як і відомий складається із таких схожих ознак: - попереднє встановлення у кліті основи комплексу, що складається з двох обробляючих модулів; - встановлення на основу обробляючого модуля, - обробка прорізів станин у кліті з послідуючим переустановленням вузлів комплексу в кожну наступну кліть після обробки попередньої кліті. У результаті порівняльного аналізу запропонованого способу і прототипу встановлено, що пропонуємий спосіб має новий порядок виконання дій у часі. На першу основу встановлюють два обробляючих модуля і обробку двох станин першої кліті ведуть паралельно, а під час обробки станин першої кліті монтують другу основу у другій кліті, тобто сполучають по часу машинний час обробки станин першої кліті і частину підготовчо-заключного часу, необхідного для монтажних робіт у другій кліті. Після завершення обробки першої кліті у другу кліть переносять не всі вузли верстата, а тільки два обробляючих модуля, знятих з основи у першій кліті, а основу із першої кліті переносять у третю кліть і т.і. При цьому виключається необхідність тимчасового встановлення обробляючих модулей на окрему підставку. Із вищевикладеного можна зробити такі висновки - оскільки у способі, прийнятому за прототип, вище перераховані рішення відсутні, то вони визначаються новими, а заявляємий спосіб відновлення геометрії робочих поверхонь станин клітей прокатних станів відповідає критерію "новизни". Спосіб відновлення геометрії робочих поверхонь станин групи прокатних клітей станів промислово застосований через те, що його реалізація не містить конструктивних та технологічних труднощів і може бути використаний на машинобудівному заводі при проектуванні і виготовленні переносних верстатів, а потім - на металургійних комбінатах при ремонтах станин клітей прокатних станів. Винахід пояснюється кресленнями, на яких зображені: на фіг.1 - верстат, встановлений у прорізі кліті (вид збоку), на фіг.2 - група клітей (№ 1, 2 і 3) на різних стадіях ремонту, на фіг.3 - циклограма обробки групи з чотирьох клітей стана 2000 г.п. по запропонованому способу, на фіг.4 - циклограма обробки групи з чотирьох клітей стана 2000 г.п. по способу, прийнятому за прототип, на фіг. 5 - переносний верстат фірми "Metalock industrial Servisces Ltd" (прототип), на фіг.6 - закріплення і встановлення по рівню поперечних балок бази для переносного верстата на фіг.5 (прототип), на фіг.7 - два переносних верстата (фіг. 5) встановлені для одночасної обробки двох клітей (прототип). Спосіб здійснюється у наступній послідовності дій. По-перше виконують розмітку передньої станини 1 (фіг.1) і задньої станини 2 кліті №1 прокатного стана і за допомогою геодезичних приладів відтворюють ось кліті, яка розташована у площині, в якій лежать осі натискних гвинтів 3 і 4. Потім встановлюють першу основу 5 комплексу таким чином, щоб його вісь співпадала віссю кліті, задня частина основи виходила за межі кліті зі сторони станини 2 у напрямку механізму перевалки валків. Після цього нівелюють і закріплюють основу, виставляючи її верхні напрямні по рівню, а бокові паралельно осі кліті з перевіркою прямолінійності по струні. Потім на напрямні виступаючої частини основи 5 встановлюють перший обробляючий модуль, що включає стояк 6, на якому розміщена інструментальна голівка 7, оздіблений приводом подач. Вихідна шестірня 8 (фіг.2) останнього при встановленні стояка вводиться в зачеплення з рійкою, закріпленою на основі. Після приєднування до енергоносіїв стояка 6 (фіг.1) за допомогою привода подач перемішують у сторону передньої станини 1. На звільнену виступаючу частину основи аналогічним чином встановлюють стояк 9 другого обробляючого модуля з інструментальною голівкою 10. Після приєднування енергоносіїв починають обробку робочих поверхонь прорізів передньої станини 1 і задньої станини 2. Одночасно з цим монтажники починають проведення робіт, зв'язаних з встановленням другої основи 11 (фіг.2) у кліть № 2, виконуючи їх аналогічно тому, як описано вище. Після закінчення обробки станин кліті № 1 стояки 9 і 6 (фіг.1) відключають від енергоносіїв і, знявши з основи 5, переустановлюють на другу основу 11 (фіг. 2) у другу кліть. При цьому стояк 9 переміщують у зону обробки передньої станини, а стояк 6 настроюють на обробку задньої станини кліті № 2. Можливість сполучення деталей обробляючих модулей з відповідними елементами другої основи забезпечується при виготовлені цієї основи., яка виконується з тими ж параметрами, що і перша основа. Після зняття обробляючих модулей з першої основи 5 цю основу переустановлюють із кліті № 1 у кліть № 3, після чого виконують усі операції, як описано вище з перевстановкою основи 11 із кліті № 2 y кліть № 4. Таким чином після початкового монтажу переносного верстата у кліті № 1 у наступний час підготовчі операції і обробка зношених поверхонь виконується, частіше, одночасно. Завдяки тому загальний час на ремонт групи клітей, а отже простої прокатного стана значно скорочені. При проведені робіт у двох клітях кількість персоналу і допоміжного обладнання для виконання геодезичних і монтажних операцій залишається таким, як і при обслуговуванні однієї кліті. Конкретний приклад реалізації запропонованого способу, підготовлений розрахунковим шляхом стосовно до стана гарячої прокатки 2000 на підприємстві "НКМЗ". Переважність цього способу випливає при зрівняльному аналізі циклограми ремонтних робіт, складеної для даного способу (див. фіг. 3) зі згаданої вище циклограми для прототипу (фіг. 4). Як слідує з циклограми ремонту групи з 4-ох клітей стана 2000 г.п. (фіг.3) при використанні запропонованого способу ремонту загальний час на виробництво ремонтних робіт складає 184,5 години, що на 48 годин менше, ніж у прототипу. У даній циклограмі цифрами 1...7 зазначені ті операції, котрі розшифровані вище у описі прототипа. При цьому береться до уваги, що обладнання для механообробки прорізів станин клітей і оснащення для монтажу обладнання складається з такої ж кількості вузлів, а обслуговуючий персонал із тієї ж кількості фахівців, що і у прототипу. Використання запропонованого способу дозволяє оптимізувать виконання ремонтних робіт. Встановлення обох обробляючих модулів на одну основу дозволяє вести одночасну обробку передньої і задньої станини кожної кліті, в результаті чого час на обробку однієї кліті зменшується і в приведеному приладі складає 32 години. При цьому сумарний машинний час роботи двох обробляючих модулів на чотирьох клітях не зменшується, але забезпечується можливість встановлювати більш раціональну послідовність використання станочного та монтажного обладнання і обслуговуючого персоналу, що в загальному рахунку забезпечує значне скорочення простоїв прокатного стана у ремонті.

ДивитисяДодаткова інформація

Автори англійськоюPromyslovskyi Veniamin Davydovych, Raihorodetskyi Leonid Yakovych, Bilobrov Yurii Mykolaiovych, Savenko Yurii Yevdokymovych

Автори російськоюПромысловский Вениамин Давыдович, Райгородецкий Леонид Яковлевич, Билобров Юрий Николаевич, Савенко Юрий Евдокимович

МПК / Мітки

МПК: B23C 1/00

Мітки: спосіб, робочих, геометрії, прокатних, клітей, групи, відновлення, станин, поверхонь

Код посилання

<a href="https://ua.patents.su/7-46016-sposib-vidnovlennya-geometri-robochikh-poverkhon-stanin-grupi-prokatnikh-klitejj.html" target="_blank" rel="follow" title="База патентів України">Спосіб відновлення геометрії робочих поверхонь станин групи прокатних клітей</a>

Попередній патент: Спосіб виробництва цементного клінкеру та пристрій для його здійснення

Наступний патент: Кришка для контейнера (варіанти)

Випадковий патент: Спосіб виробництва хлібобулочних виробів