Апарат дисковий для термічної обробки сипучих матеріалів

Номер патенту: 89974

Опубліковано: 25.03.2010

Автори: Гуторов Віктор Михайлович, Шкурін Борис Миколайович, Харченко Андрій Михайлович, СЕМЕНОВ ОЛЕКСАНДР ІВАНОВИЧ, Косіцин Юрій Михайлович, Харченко Михайло Андрійович, Данилов Юрій Борисович, ТЕЛІН ВЛАДИСЛАВ ВОЛОДИМИРОВИЧ, Санінська Тетяна Сергіївна

Формула / Реферат

1. Апарат дисковий для термічної обробки сипучих матеріалів, що містить корпус із горизонтально розташованими й співвісно встановленими теплообмінними дисками, кожен з яких містить вивантажувальний отвір для оброблюваного матеріалу й центральний отвір для вала, при цьому між дисками виконані міждискові камери, у яких розміщені закріплені на валу скребкові лопати, а вивантажувальний отвір кожного наступного диска зміщений щодо попереднього у бік, протилежний обертанню вала, який відрізняється тим, що він обладнаний принаймні одним колектором відводу пари, з'єднаним за допомогою штуцерів з міждисковими камерами, розташованими переважно в зоні інтенсивного нагрівання оброблюваного матеріалу, при цьому зазначені штуцери встановлені в міждискових камерах переважно з боку, протилежного вивантажувальним отворам теплообмінних дисків.

2. Апарат дисковий за п. 1, який відрізняється тим, що в міждискових камерах над скребковими лопатами встановлена принаймні одна напрямна для пари, виконана, наприклад, у вигляді жолоба, з'єднаного зі штуцером колектора відводу пари.

3. Апарат дисковий за п. 1, який відрізняється тим, що він обладнаний контуром охолодження теплообмінних дисків, розміщених у його нижній частині.

4. Апарат дисковий за п. 1 або 3, який відрізняється тим, що він обладнаний контуром нагріву теплообмінних дисків, розміщених у його верхній частині, при цьому вхід зазначеного контуру з'єднаний по теплоносію з виходом контуру охолодження теплообмінних дисків, розміщених у нижній частині апарата.

5. Апарат дисковий за п. 1, який відрізняється тим, що він обладнаний зовні теплоізолюючою оболонкою, при цьому колектори відводу пари встановлені між корпусом апарата й зазначеною теплоізолюючою оболонкою.

6. Апарат дисковий за п. 1, який відрізняється тим, що в теплообмінних дисках, що обігріваються, встановлені спіралі електронагріву, з'єднані із клемними коробками системи електроживлення, яка обладнана пристроєм відключення подачі напруги при перевищенні заданої температури поверхні диска.

7. Апарат дисковий за п. 6, який відрізняється тим, що клемні коробки системи електроживлення дисків розміщені в теплоізолюючій оболонці, при цьому в нижній частині зазначеної оболонки виконаний штуцер подачі повітря для обдуву клем електронагріву, а в її верхній частині - штуцер відводу повітря.

Текст

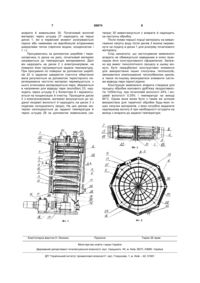

1. Апарат дисковий для термічної обробки сипучих матеріалів, що містить корпус із горизонтально розташованими й співвісно встановленими теплообмінними дисками, кожен з яких містить вивантажувальний отвір для оброблюваного матеріалу й центральний отвір для вала, при цьому між дисками виконані міждискові камери, у яких розміщені закріплені на валу скребкові лопати, а вивантажувальний отвір кожного наступного диска зміщений щодо попереднього у бік, протилежний обертанню вала, який відрізняється тим, що він обладнаний принаймні одним колектором відводу пари, з'єднаним за допомогою штуцерів з міждисковими камерами, розташованими переважно в зоні інтенсивного нагрівання оброблюваного матеріалу, при цьому зазначені штуцери встановлені в міждискових камерах переважно з боку, протилежного вивантажувальним отворам теплообмінних дисків. C2 2 UA 1 3 Через центр апарата проходить вал, на якому над кожним подом укріплені шкребки. Початковий матеріал надходить на периферію першого поду апарата й шкребками пересувається від периферії до центра, потім по спеціальних отворах надходить на наступний під і так далі до останнього поду, з якого вивантажується в обробленому стані. Сушильний агент (гарячі димові гази) надходить протитоком з нижнього поду на верхній і виводиться з апарата. Перевагою даного апарата в порівнянні, наприклад, з барабанними сушарками є можливість організації оптимальних умов обробки матеріалу на кожному поді. До недоліків даного пристрою варто віднести: - високі енерговитрати через застосування як теплового агента продуктів згоряння природного газу; - складну систему очистки й утилізації газів, що відходять, через велике пиловіднесення й відносно високу їхню температуру; - необхідність охолодження оброблюваного продукту, що має високу температуру на виході (понад 100°С). Найбільш близьким до винаходу, що заявляється, пристроєм (найближчим аналогом) є дисковий нагрівач порошків, що містить вертикальний пакет горизонтальних нерухомих, співвісно встановлених теплообмінних дисків. На робочій і зворотній поверхні кожного диска виконані пази для установки глухих дистанційних обичайок. Усередині кожного диска є канали для теплоносія. При цьому на диску є вивантажувальні отвори, виконані за формою сектора, і центральний отвір, через який пропущений вертикальний вал, пов'язаний із системою приводу. У міждисковому просторі на робочій поверхні диска розміщені скребкові лопати, закріплені на вала (див. авт. свід. СРСР 2 №500499, МКВ - F27B1/22, F27B9/16, 1976р., бюл. №3). Сипучий матеріал надходить через завантажувальний люк на верхній диск. Скребкові лопати, що приводяться у рух валом, переміщують матеріал по нагрітій поверхні диска до вивантажувального отвору, зсипаючи його на нижче встановлений диск і так далі до вивантаження матеріалу з апарата. За час руху матеріалу по поверхні диска відбувається його нагрівання по всьому об'єму. Переваги найближчого аналога перед аналогом: - можливість проведення процесу обробки матеріалу в м'яких режимах за рахунок регулювання теплового навантаження на кожному диску; - можливість застосування різних теплоносіїв (пари, проміжного органічного теплоносія, охолоджувальної води й т. і.). До недоліків розглянутого пристрою відносяться: - неможливість обробки матеріалів з великою вологістю, оскільки пари вологи, що виділяються, спрямовуються протитоком через отвори диска й забирають із собою велику кількість пилових фракцій. Крім того, на верхніх дисках при зустрічі з холодним потоком матеріалу пари починають конденсуватися, порушуючи режим обробки матеріалу. 89974 4 - значне зростання габаритних розмірів й енерговитрат при збільшенні отворів у дисках з метою зменшення швидкості парів при їхньому контакті з матеріалом. Розв'язувана винаходом задача полягає в можливості комплексної термічної обробки сипучих матеріалів без обмежень по початковій вологості, виключенні протитока пари, що виділяється, із матеріалом, що надходить, а також зниженні при цьому енергетичних витрат на проведення процесу й зменшенні капітальних вкладень. Задача вирішується завдяки тому, що апарат дисковий для термічної обробки сипучих матеріалів, що містить корпус із горизонтально розташованими й співвісно встановленими теплообмінними дисками, у яких передбачені вивантажувальні отвори для оброблюваного матеріалу й центральні отвори для вала, при цьому між дисками виконані міждискові камери, у яких розміщені закріплені на вала скребкові лопати, а вивантажувальні отвори зміщені на суміжних дисках відносно один одного у бік, протилежний руху матеріалу, згідно з винаходом, обладнаний, принаймні, одним колектором відводу пари, з'єднаним за допомогою штуцерів з міждисковими камерами, розташованими переважно в зоні інтенсивного нагрівання оброблюваного матеріалу, при цьому зазначені штуцери встановлені в міждискових камерах переважно з боку, протилежного вивантажувальним отворам теплообмінних дисків. У кращому варіанті реалізації винаходу в міждискових камерах над скребковими лопатами встановлена, принаймні, одна напрямна для пари, виконана, наприклад, у вигляді жолоба, з'єднаного зі штуцером колектора відводу пари. В іншому варіанті реалізації винаходу апарат обладнаний контуром охолодження теплообмінних дисків, розміщених у його нижній частині. Ще в одному варіанті реалізації винаходу апарат обладнаний контуром нагріву теплообмінних дисків, розміщених у його верхній частині, при цьому вхід зазначеного контуру з'єднаний по теплоносію з виходом контуру охолодження теплообмінних дисків, розміщених у нижній частині апарата. У наступному варіанті реалізації винаходу апарат обладнаний зовні теплоізолюючою оболонкою, при цьому колектори відводу пари встановлені між корпусом апарата й зазначеною теплоізолюючою оболонкою. Крім того, у теплообмінних дисках, що обігріваються, встановлені спіралі електронагріву, з'єднані із клемними коробками системи електроживлення, яка обладнана пристроєм відключення подачі напруги яри перевищенні заданої температури поверхні диска. Клемні коробки системи електроживлення дисків розміщені в теплоізолюючій оболонці, при цьому в нижній частиш зазначеної оболонки виконаний штуцер подачі повітря для обдуву клем електронагріву, а в її верхній частині - штуцер відводу повітря. Обладнання апарата дискового колектором відводу пари, з'єднаним за допомогою штуцерів з міждисковими камерами, забезпечує відвід пари, 5 що утворилася безпосередньо над дисками, збір їх у колектори й вивід з апарата. При цьому установка штуцерів з боку, протилежного вивантажувальним отворам теплообмінних дисків, дозволяє забезпечити мінімальне віднесення пилу з парами. Установка в міждискових камерах над скребковими лопатами напрямних для пари, виконаних у вигляді жолобів, забезпечує рівномірні по диску швидкості руху пари і додатково зменшує віднесення пилу з парами. Обладнання теплообмінних дисків, розміщених у нижній частині апарата дискового, контуром охолодження дозволяє знизити температуру оброблюваного продукту на виході до необхідної. Обладнання теплообмінних дисків, розміщених у верхній частині апарата дискового, контуром нагріву, вхід якого з'єднаний по теплоносію з виходом контуру охолодження теплообмінних дисків, розміщених у нижній частині апарата, забезпечує раціональне використання тепла й зменшує енерговитрати на процес обробки матеріалу. Установка теплоізолюючої оболонки зовні корпуса апарата дискового й колекторів відводу пар між корпусом і теплоізолюючою оболонкою дозволяє зменшити втрати тепла в навколишнє середовище, виключивши часткову конденсацію пари у колекторах і забивання їх вологим пилом. Розміщення в теплообмінних дисках, що обігріваються, спіралей електронагріву, з'єднаних із клемними коробками системи електроживлення, яка обладнана пристроєм відключення подачі напруги при перевищенні заданої температури поверхні диска, забезпечує більш високу температуру поверхні диска, регулювання її в заданих межах і надійну роботу апарата. Установка клемних коробок системи електроживлення дисків у теплоізолюючій оболонці, в якій передбачені штуцер подачі повітря для обдуву клем електронагріву в її нижній частині й штуцер відводу повітря у верхній її частині, запобігає осіданню пилу на клемах і забезпечує тривала експлуатацію апарата в безаварійних режимах. Сукупність суттєвих ознак технічного рішення, що заявляється, забезпечує необхідну якість термічної обробки сипучих матеріалів без обмеження по вологості початкового продукту. Також помітно знижуються енерговитрати й металоємність устаткування, оскільки процес нагріву матеріалу й відводу малозабрудненої пари здійснюється безупинно на кожному диску, а втрати тепла в навколишнє середовище зведені до мінімуму. Крім того, є можливість охолодження збезводненого продукту до необхідної температури, а нагрітий при цьому теплоносій використати для нагріву матеріалу, що надходить, у верхній частині апарата. Винахід ілюструється прикладеними кресленнями, на яких зображені: Фіг.1 - загальний вигляд апарата в розрізі по теплоизолюючій оболонці. Фіг.2 - місцевий розріз по теплообмінних дисках, що нагріваються рідким теплоносієм і за допомогою електронагріву. 89974 6 Фіг.3 - горизонтальний перетин апарата по міждисковій камері над напрямною для відводу пари (жолобом). Апарат дисковий (Фіг.1) містить вертикальний корпус у вигляді пакета нерухомих горизонтально співвісно встановлених теплообмінних дисків 1, 2, 3 і міждискових камер 4 зі штуцерами відводу пари 5, з'єднаних з колекторами 6. При цьому диск 1 виконаний для подачі через колектор 7 гарячого теплоносія або пари з відводом теплоносія або конденсату по колектору 8. Диски 2 виконані зі спіральними електронагрівниками 9 (Фіг.2). Зовні в корпусах дисків установлені датчики контролю температури Виводи спіралей з'єднані тоководами 10 із клемними коробками 11 системи електроживлення (Фіг.3). Диски 3 виконані для подачі через колектор 12 холодоагенту (води) і відводу його через колектор 13. Корпус установлений на основі рами 14 із приводом, на якому закріплені вертикальні стяжки 15, що скріплюють диски по висоті. Привід складається з мотор-редуктора 16 і конічного редуктора 17, з'єднаних між собою муфтою 18. У кожному диску є центральний отвір, через який проходить центральний вал 19, і вивантажувальний отвір 20. Диски встановлені так, що вивантажувальний отвір 20 кожного наступного диска зміщено щодо попереднього у бік, протилежний обертанню вала 19. У міждисковому просторі на вала за допомогою шпонок 21 закріплені шкребки 22, що переміщують матеріал по поверхні диска. Шкребки 22, виконані у вигляді радіальних пластин і зв'язані по окружностях двома замкнутими кільцями, утворюючи сектори-чашечки, що примусово переміщують матеріал до вивантажувального отвору диска. У міждискових камерах 4 над шкребками 22 установлені напрямні для відводу пари (жолоби) 23, з'єднані зі штуцером 5 колекторів відводу пари 6. Скребковий вал 19 з'єднаний з вихідним валом конічного редуктора 17 муфтою 24. Верхня міждискова камера корпусу закрита кришкою 25. у якій на підшипнику 26 закріплений скребковий вал 19. У кришці 25 виконаний також штуцер 27 для завантаження вихідного матеріалу. У основі рами 14 виконаний штуцер 28 вивантаження обробленого матеріалу з термометром 29 контролю температури. Для регулювання подачі оброблюваного продукту й виключення підсмоктування пар над штуцером 27 завантаження й після штуцера 28 вивантаження встановлені шлюзові живильники 30 (затвори). Корпус по зовнішній поверхні, включаючи колектори 6, 7, 8, 12 й 13, закритий тешюізолюючою оболонкою, що складається із установлених між основою рами 14 і кришкою 25 рухомих (що відкриваються) 31 і нерухомих 32 щитів. При цьому в нерухомих щитах 32 установлені клемні коробки 11, штуцер 33 підведення повітря для обдуву клем і штуцер 34 для відводу повітря. Апарат працює в такий спосіб. При подачі електроживлення на диски з електронагрівом останні розігріваються до заданої температури. Одночасно із цим включається привід 7 89974 апарата й живильники 30. Початковий вологий матеріал через штуцер 27 надходить на перші диски 1, які в первісний момент розігріваються парою або наявними на виробництві вторинними джерелами тепла (гарячою водою, конденсатом і т. і.). Просуваючись за допомогою шкребків і пересипаючись із диска на диск, початковий матеріал нагрівається до температури випарювання. Далі він надходить на диски 2 з електронагрівом, на поверхні яких підтримується задана температура. При просуванні по поверхні за допомогою шкребків 22 із заданою швидкістю (частота обертання вала регулюється за допомогою тиристорного перетворювача частоти) матеріал перемішується, з нього інтенсивно випаровуються пари, збираються в напрямних для відводу пари (жолобах) 23, надходять через штуцер 5 у Колектори 6 і відсмоктуються на конденсацію й очистку. Проходячи диски 2 з електронагрівом, матеріал висушується до заданої кінцевої вологості й надходить на диски 3 з подачею холодоагенту (води). На цих дисках матеріал охолоджується до заданої температури й через штуцер 28 за допомогою живильника (за Комп’ютерна верстка Н. Лиcенко 8 твора) 30 вивантажується з апарата й надходить на наступну обробку. Після появи першої порції матеріалу на вивантаженні нагріту воду після дисків 3 можна перемкнути на подачу в диски 1 для розігріву початкового матеріалу. Слід зазначити, що застосування заявленого апарата не обмежується наведеним в описі прикладом його конструктивного оформлення. Залежно від вимог технологічного процесу в ньому можуть бути передбачені конструктивні елементи для використання інших сполучень теплоносіїв, змінюватися компонування теплообмінних дисків, а також по-іншому виконуватися елементи системи відводу пари паркої рідини. Конструкція заявленого апарата створена для процесу обробки коксового дріб'язку продуктивністю 1200кг/год, при початковій вологості 24% і кінцевій вологості 0,35% і температурі на виході 90°С. Однак вона може бути з таким же успіхом використана для термічної обробки будь-яких інших сипучих матеріалів, з яких потрібно видалити надлишкову вологу й при необхідності остудити на виході з апарата до заданої температури. Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюDisc apparatus for thermal treatment of bulk materials

Автори англійськоюHarchenko Andriy Mykhaylovich, Danylov Yurii Borysovych, Hutorov Viktor Mykhailovych, Kharchenko Mykhailo Andriovych, Semenov Oleksandr Ivanovych, Telin Vladyslav Volodymyrovych, Shkurin Borys Mykolaiovych, Kositsyn Yurii Mykhailovych, Saninska Tetiana Serhiivna

Назва патенту російськоюАппарат дисковый для термической обработки сыпучих материалов

Автори російськоюХарченко Андрей Михайлович, Данилов Юрий Борисович, Гуторов Виктор Михайлович, Харченко Михаил Андреевич, Семенов Александр Иванович, Телин Владислав Владимирович, Шкурин Борис Николаевич, Косицын Юрий Михайлович, Санинская Татьяна Сергеевна

МПК / Мітки

МПК: F27B 9/00, F26B 15/00

Мітки: дисковий, апарат, термічної, обробки, матеріалів, сипучих

Код посилання

<a href="https://ua.patents.su/4-89974-aparat-diskovijj-dlya-termichno-obrobki-sipuchikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Апарат дисковий для термічної обробки сипучих матеріалів</a>

Попередній патент: Оболонка з плівки та багатолезовий ніж для її виготовлення

Наступний патент: Спосіб високошвидкісного безперервного лиття тонких металевих заготовок з подальшим гарячим прокатуванням і відповідний ливарно-прокатний пристрій

Випадковий патент: Спосіб виробництва закусочних консервів