Ультразвуковий пристрій для зміцнення та наноструктуризації поверхні металів

Номер патенту: 9175

Опубліковано: 15.09.2005

Автори: Луговський Олександр Федорович, Васильєв Михайло Олексійович, Чорний Валерій Іванович, Кузьміч Григорій Іванович, Мордюк Богдан Миколайович, Прокопенко Георгій Іванович

Формула / Реферат

Ультразвуковий пристрій для зміцнення та наноструктуризації поверхні металів, що містить послідовно з'єднані ультразвуковий генератор, п'єзокерамічний перетворювач, трансформатор коливальної швидкості (ТКШ) і головку в формі стакана з отворами в донній частині, в яких розташовані стрижневі ударні інструменти з конічними потовщеннями на верхніх кінцях, яка виконана з можливістю вільного обертання навколо осі ТКШ, який відрізняється тим, що п'єзоелектричний перетворювач розміщений в герметичному корпусі, який містить штуцер в верхній частині для подачі стисненого повітря та отвори всередині для безперешкодного проходження повітря до головки, яка містить кільцеву проточку на зовнішній поверхні і має можливість обертання в державці на кулях, що розміщені в отворах в нижній частині державки головки і притиснуті кільцевою плоскою пружиною, а головка має канали, які розташовані поблизу її донної частини під кутом ![]() 40 - 45° до поперечної осі ТКШ.

40 - 45° до поперечної осі ТКШ.

Текст

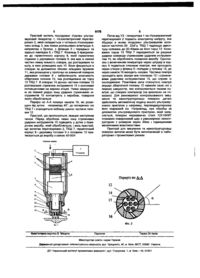

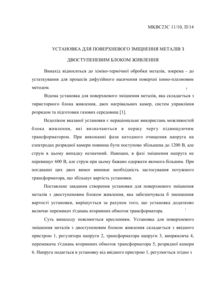

Ультразвуковий пристрій для зміцнення та наноструктуризації поверхні металів, що містить послідовно з'єднані ультразвуковий генератор, п'єзокерамічний перетворювач, трансформатор коливальної швидкості (ТКШ) і головку в формі стакана з отворами в донній частині, в яких розта шовані стрижневі ударні інструменти з конічними потовщеннями на верхніх кінцях, яка виконана з можливістю вільного обертання навколо осі ТКШ, який відрізняється тим, що п'єзоелектричний перетворювач розміщений в герметичному корпусі, який містить штуцер в верхній частині для подачі стисненого повітря та отвори всередині для безперешкодного проходження повітря до головки, яка містить кільцеву проточку на зовнішній поверхні і має можливість обертання в державці на кулях, що розміщені в отворах в нижній частині державки головки і притиснуті кільцевою плоскою пружиною, а головка має канали, які розташовані поблизу її донної частини під кутом а 40 - 45° до поперечної осі ТКШ. Корисна модель відноситься до пристроїв для деформаційного зміцнення із застосуванням потужного ультразвуку робочих поверхонь металевих деталей, переважно плоских або з великою кривизною, які використовуються у різноманітних галузях машинобудування. Ультразвукові коливання широко використовуються для поверхневого зміцнення металів. В основі відомих способів і пристроїв лежить високочастотна ударна деформація поверхні деталей як за допомогою інструментів, жорстко з'єднаних з ультразвуковим випромінювачем, так і шляхом передачі енергії ультразвукових коливань через проміжні ударні елементи у вигляді куль або стрижнів невеликого розміру. Така обробка підвищує зносостійкість, кавітаційну міцність, межу втоми та інші механічні характеристики. В останній час ультразвукову ударну обробку (УЗУО) широко застосовують для отримання наноструктурних станів у поверхневих шарах металів. Відомо, що така структура дозволяє значно підвищити механічні властивості. Відомий пристрій [J.Mater. Sci. Technol., vol.15, №3, 1999, p. 193-197] для деформаційного зміцнення та наноструктурізації поверхні металів і сплавів у вигляді послідовно з'єднаних перетво рювача, концентратора коливань та ємності у вигляді контейнера, в якому розташовані інструменти, що мають форму куль, при цьому ємність жорстко закріплена на торці концентратора, а кулі в ній вільно розташовані на дні. Плаский зразок щільно закриває контейнер зверху. При включенні ультразвуку увесь контейнер разом із зразком коливаються з ультразвуковою частотою. Кульки починають рухатися у замкнутому об'ємі з певною швидкістю за рахунок ударної взаємодії із стінками вібруючої ємності і одна з одною. Траєкторії кульок хаотичні, тому вони здійснюють зіткнення с поверхнею деталі під різними випадковими кутами. Це обумовлює контактно-зсувну схему пластичної деформації, яка сприяє утворенню нанокристалічної структури у поверхневому шарі металів. Обробка за вказаною схемою призводить до утворення на поверхні деталі зміцненого шару з нерівномірною наноструктурою, і нерівномірність зменшується з ростом тривалості обробки (до 180 хвилин). Основними недоліками даного пристрою є нерівномірність деформаційного зміцнення та наноструктурізації поверхні, довготривалість для підвищення рівномірності, неможливість обробки поверхні із значною площею та автоматизації об ю о> о> 9175 робки, що потрібно для деяких промислових деталей. Відомий також спосіб для ультразвукової зміцнюючої обробки і пристрій для його здійснення, який складається з послідовно з'єднаних перетворювача, ультразвукового концентратора з оправкою на його торці, магнітом навколо оправки і сталевими кулями, які розташовані в один шар між дном оправки і поверхнею деталі [А.с. №1199598, СРСР, 1985, Бюл. №47,- с.79, МКВ В24В39/04]. Ультразвукові коливання викликають примусові коливання куль в невеликому зазорі, які за рахунок ударної взаємодії деформують поверхню деталі і зміцнюють її. Деформуючим елементам надається обертовий рух, за допомогою магніту, який створює відповідне магнітне поле. При цьому виникає контактно-зсувна схема пластичного деформування, яка дозволяє більш якісно обробляти металеві поверхні. Такий пристрій має певні недоліки, пов'язані з наявністю магніту, який повинен обертатися навколо оправки, в якій знаходяться кульки, що ускладнює конструкцію пристрою. Крім того, кульки утримуються в оправці за рахунок магнітних сил і при обробці феромагнітних матеріалів вони випадають при підйомі пристрою. Тривала обробка призводить до нагрівання деформуючих елементів і оправки, тому потрібно час від часу переривати обробку з виключенням пристрою в цілому та охолоджувати, що унеможливлює автоматизацію ультразвукової ударної обробки. Найбільш близьким за технічною суттю до пристрою, який заявляється, є пристрій [Патент України №47536 С2, Бюл. №7, 2002, МКП В24В39/04, В24В1/04]. Пристрій містить послідовно з'єднані ультразвуковий генератор, п'єзокерамічний перетворювач, трансформатор коливальної швидкості (ТКШ) і головку в формі стакана з отворами в донній частині, в яких розташовані стрижневі ударні інструменти з конічними потовщеннями на верхніх кінцях, яка утримується на торцевій частині концентратора за допомогою кільцевої пружини, яка входить у відповідну проточку на кінцевій частині концентратора, причому головка має можливість вільного обертання навколо осі ТКШ, а між стрижневими ударними інструментами і торцем ТКШ знаходиться пластина із високоміцного матеріалу, і у вузлі коливань на ТКШ закріплено пластмасовий контейнер, заповнений м'яким пористим матеріалом, який насичено змащуючою і охолоджуючою рідиною (ЗОР). За рахунок капілярного ефекту ЗОР подається в зону обробки і охолоджує ударні інструменти при тривалій роботі. Недоліком даного ультразвукового пристрою є те, що обертання головки навколо своєї осі при обробці поверхні має хаотичний характер, що не дає можливості отримати високу якість поверхні деталі. Окрім цього швидкість обертання головки дуже мала для того, щоб здійснити контактнозсувну схему обробки, що не дозволяє отримувати контрольовану рівномірну наноструктуру в поверхневому шарі матеріалу, який обробляється. Пластина з високоміцного матеріалу, розташована між торцем концентратора і ударними інструментами, поглинає частину кінетичної енергії ударів, що знижує ефективність обробки та механічні властивості деталі, що обробляється. Примусове охолодження за допомогою ЗОР також має свої недоліки і обмеження, оскільки потребує зупинки процесу обробки для заправлення контейнеру і видалення рідини з поверхні деталі. Це обмежує можливості автоматизації даної ультразвукової обробки для зміцнення та наноструктуризації поверхні деталей. В основу корисної моделі поставлена технічна задача створення ультразвукового пристрою для зміцнення та наноструктуризації поверхні металів, одержання рівномірної контрольованої наноструктури робочих поверхонь деталей та підвищення їх механічних властивостей. Поставлена задача вирішується тим, що ультразвуковий пристрій для зміцнення та наноструктуризації поверхні металів містить послідовно з'єднані ультразвуковий генератор, п'єзокерамічний перетворювач, трансформатор коливальної швидкості (ТКШ) і головку в формі стакана з отворами в донній частині, в яких розташовані стрижневі ударні інструменти з конічними потовщеннями на верхніх кінцях, яка має можливість вільного обертання навколо осі ТКШ, згідно корисної моделі, п'єзоелектричний перетворювач розміщено в герметичному корпусі, який має штуцер в верхній частині для подачі стисненого повітря та отвори в середині для безперешкодного проходження повітря до головки, яка має кільцеву проточку на зовнішній поверхні, можливість обертання в державці на кулях, що розміщені в отворах в нижній частині державки головки і притиснуті кільцевою плоскою пружиною, а головка має канали, які розташовані поблизу її донної частини під кутом 40-45° до поперечної осі ТКШ. Пристрій, що пропонується, має певні переваги над відомим. Проходження стисненого повітря охолоджує як п'єзоелектричний перетворювач, який нагрівається при тривалій роботі, так і головку з ударними стрижневими інструментами, які нагріваються за 3-5 хвилин до 70-80°С. Окрім цього головка має канали, зроблені під певним кутом біля її донної частини. Це дає змогу примусово надавати головці обертального руху при витіканні стисненого повітря з цих каналів із швидкістю обертання, яка контролюється тиском повітря. Під дією вібрацій, які знижують тертя, головка вільно обертається на кулях подібно підшипнику. Це дозволяє значно збільшити тривалість робочого циклу обробки і підвищити якість поверхні, що обробляється, а також здійснити контактно-зсувну схему обробки, яка сприяє утворенню в металі рівномірного поверхневого шару з контрольованою нанокристалічною структурою, що підвищує його механічні властивості. За звичай ударні стрижневі інструменти виготовляють з роликів підшипників діаметром 3, 4 і 5мм із сталі марки ШХ15, які є недефіцитним напівфабрикатом. Заміна зношених ударних стрижневих інструментів проходить дуже швидко, тому що головка легко знімається за допомогою простого ключа. Корисна модель пояснюється кресленням (Фіг.1), де схематично зображено пристрій для зміцнення та наноструктуризації поверхні металів та перерізом А-А (Фіг.2). 9175 Пристрій містить послідовно з'єднані ультразвуковий генератор 1, п'єзоелектричний перетворювач 2, який складається з чотирьох п'єзокерамічних кілець 3, між якими розташовані електроди 4, наприклад з бронзи, з фланцю 5 і передньої та задньої накладок 6, і ТКШ 7 Фланець 5 прикріплено до герметичного корпусу 8, який герметично з'єднано з державкою головки 9, яка має в нижній частині певну КІЛЬКІСТЬ отворів, що розташовані по колу, в яких розміщено кулі 10 Вони фіксуються в отворах за допомогою плоскої кільцевої пружини 11, яка розміщена у проточці на ЗОВНІШНІЙ поверхні державки головки 9 і забезпечують можливість обертання головки 12, яка розташована на торці 13 ТКШ 7 В отворах 14 донної частини головки 12 розташовані стрижневі інструменти 15 з конічними потовщеннями на верхніх кінцях Нижні заокруглені на певний радіус КІНЦІ ударних стрижневих інструментів 15 контактують з виробом, поверхня якого обробляється Переріз по А-А показує канали 16, які розміщені під кутом наприклад 45°, до поперечної осі ТКШ 7 і знаходяться поблизу донної частини головки 12 Пристрій, що пропонується, працює наступним чином Перед обробкою нижні КІНЦІ стрижневих ударних інструментів 15 підводять у дотик з поверхнею виробу, який обробляється, і весь пристрій, що включає перетворювач 2, ТКШ 7, герметичний корпус 8 і державку головки 9 з головкою 12 притискується до виробу з силою 40-50Н Потім ВІД УЗ - генератора 1 на п'єзокерамічний перетворювач 2 подають електричну напругу, яка збуджує в ньому поздовжні ультразвукові коливання частотою 20 22кГц ТКШ 7 підвищує амплітуду коливань до 20-40мкм на його торці 13 Коливання торця 13 ТКШ 7 передаються за рахунок ударної взаємодії стрижневим ударним інструментам 15, які обробляють поверхню виробу Одночасно з включенням генератора через штуцер в корпусі 8 подається стиснене повітря, яке проходить через отвори у фланці 5 і попадає у головку 12, де через канали 16 виходить назовні Частина повітря проходить крізь зазори між головкою 12 і стрижневими ударними інструментами 15, що сприяє їх охолодженню Реактивна сила стиснутого повітря змушує обертатися головку 12 навколо своєї осі з певною швидкістю, яка контролюється тиском повітря, що створює компресор (на кресленні не показано) Для рівномірного контрольованого зміцнення та наноструктуризаци поверхні деталі здійснюють автоматичну подачу всього ультразвукового пристрою у напрямку, перпендикулярному його подовжній осі Наприклад, при обробці за допомогою ультразвукового пристрою, який заявляється, поверхні нержавіючої сталі 12X18Н9Т отримано поверхневий шар з рівномірною наноструктурою з розміром зерен ЗОнм і підвищеними механічними властивостями Пристрій для зміцнення та наноструктурізаци поверхні металів може бути виготовлений в лабораторних і промислових умовах Стиснене поапря УЧ гемеретор Переріз по А : А Фіг. 2 Комп'ютерна верстка В Мацело Підписне Тираж 26 прим Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул Урицького, 45, м Київ, МСП, 03680 Україна ДП 'Український інститут промислової власності', вул Глазунова 1, м Київ - 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюUltrasonic device for strengthening and nano-structurization of the surface of metals

Автори англійськоюProkopenko Heorhii Ivanovych, Vasyliev Mykhailo Oleksiiovych, Mordiuk Bohdan Mykolaiovych, Luhovskyi Oleksandr Fedorovych, Chornyi Valerii Ivanovych

Назва патенту російськоюУльтразвуковое устройство для упрочнения и наноструктуризации поверхности металлов

Автори російськоюПрокопенко Георгий Иванович, Васильев Михаил Алексеевич, Мордюк Богдан Николаевич, Луговский Александр Федорович, Черный Валерий Иванович

МПК / Мітки

МПК: B24B 39/00, B24B 1/04

Мітки: поверхні, пристрій, ультразвуковий, металів, наноструктуризації, зміцнення

Код посилання

<a href="https://ua.patents.su/4-9175-ultrazvukovijj-pristrijj-dlya-zmicnennya-ta-nanostrukturizaci-poverkhni-metaliv.html" target="_blank" rel="follow" title="База патентів України">Ультразвуковий пристрій для зміцнення та наноструктуризації поверхні металів</a>

Попередній патент: Шліцьове з’єднання

Наступний патент: Пристрій для додавання тривалостей імпульсів

Випадковий патент: Сонячний колектор