Спосіб з’єднання двох деталей, з яких щонайменше одна виконана з композитного матеріалу, та вставка для здійснення цього способу

Формула / Реферат

1. Спосіб з'єднання першої деталі (31) з композитного матеріалу з керамічною матрицею з другою деталлю (34) за заданим розміром (А), який відрізняється тим, що

а) в отвір (31') першої деталі (31) встановлюють вставку (32), яка містить циліндричну частину (32А) і частину (32В) з заплечиком, причому вказану вставку (32) встановлюють її циліндричною частиною (32А) в гніздо (31') до упору в заплечик, причому частина (32В) з заплечиком формує потовщення по відношенню до розміру (А),

б) вставку (32) обробляють для доведення її поверхні до згаданого заданого розміру,

в) другу деталь (34) встановлюють на вставку (32) і

г) жорстко з'єднують другу деталь (34) з першою деталлю через вставку (32).

2. Спосіб за п. 1, який відрізняється тим, що вставку (32) закріпляють за допомогою шайби (33), яку запаюють на боці деталі (31), протилежному заплечику (32).

3. Спосіб за п. 2, який відрізняється тим, що температура пайки перевищує робочу температуру зборки (31, 34), щоб здійснити затягнення вставки на першій деталі.

4. Спосіб за п. 3, який відрізняється тим, що частину вставки (32В) з заплечиком і/або циліндричну частину (32А) вставки піддають механічній обробці.

5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що другу деталь (32В) жорстко з'єднують з першою деталлю (31) за допомогою заклепки, зварного штифта або болта, що проходить через вставку по осі циліндричної частини.

6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що приєднують третю деталь через вставку (32).

7. Вставка для здійснення способу за будь-яким з попередніх пунктів, призначена для з'єднання першої деталі (31) визначеної товщини з другою деталлю (34) визначеного монтажного розміру, яка відрізняється тим, що вставка (32) має циліндричну частину (32А) і частину (32В) з заплечиком, причому частина (32В) з заплечиком містить потовщення по відношенню до розміру А, циліндрична частина (32А) має висоту, яка перевищує товщину першої деталі (31), а частина (32В) з заплечиком виконана з потовщенням, яке підлягає механічній обробці.

8. Вставка за п. 7, яка містить центральний розточений отвір (32С), що проходить через циліндричну частину (32А) і заплечик.

9. Вставка за одним з пп. 7 або 8, заплечик (32В) якої містить засіб затягнення (32D) для стопоріння вставки під час механічної обробки.

Текст

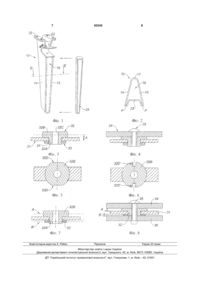

1. Спосіб з'єднання першої деталі (31) з композитного матеріалу з керамічною матрицею з другою деталлю (34) за заданим розміром (А), який відрізняється тим, що а) в отвір (31') першої деталі (31) встановлюють вставку (32), яка містить циліндричну частину (32А) і частину (32В) з заплечиком, причому вказану вставку (32) встановлюють її циліндричною частиною (32А) в гніздо (31') до упору в заплечик, причому частина (32В) з заплечиком формує потовщення по відношенню до розміру (А), б) вставку (32) обробляють для доведення її поверхні до згаданого заданого розміру, в) другу деталь (34) встановлюють на вставку (32) і г) жорстко з'єднують другу деталь (34) з першою деталлю через вставку (32). 2. Спосіб за п. 1, який відрізняється тим, що вставку (32) закріпляють за допомогою шайби (33), яку запаюють на боці деталі (31), протилежному заплечику (32). C2 2 (19) 1 3 1400°С. У цей час ці матеріали застосовують для виготовлення деталей авіаційних двигунів, зокрема стулок сопла, камер згоряння і систем допалювання. Зусилля сприймаються волокнами, при цьому матриця забезпечує функцію зв'язуючого з іншою частиною деталі, функцію захисту та ізолювання волокон, які не повинні вступати в контакт з окислювальною атмосферою. Складності інтегрування композитного матеріалу, зокрема, ККМ в яке-небудь середовище пов'язані з виробничими допусками: допуск для товщини геометричної оболонки цього матеріалу може коливатися до +/-0,55 мм. При з'єднанні такої деталі з іншою деталлю з ККМ або металу дотепер застосовували технологію з'єднання по парах. Однак при такій технології неможливо розмічати розміри окремо по кожній деталі, і розміри розмічають для всієї зборки. Цей метод в розвитку не може бути економічно перенесений на серійне виробництво. Зокрема, з'єднання по парах виключає взаємозамінність деталей, оскільки не існує їх єдиного визначення. Крім того, з'єднання по парах є процесом, що дорого коштує, як у виробництві, так і в післяпродажному обслуговуванні з постачанням запчастин. У зв'язку з цим об'єктом даного винаходу є спосіб, який дозволяє з'єднувати першу деталь з композитного матеріалу, зокрема, типу ККМ (композит з керамічною матрицею), що характеризується відносно великим виробничим допуском, з другою деталлю з дотриманням достатньої точності, і дозволяє, у разі необхідності, замінити другу деталь, наприклад, у випадку ремонту. Ця задача вирішується способом, призначеним для з'єднання першої деталі з композитного матеріалу з керамічною матрицею з другою деталлю за заданим розміром, який відрізняється тим, що на згадану першу деталь встановлюють вставку, причому згадана вставка містить потовщення по відношенню до згаданого розміру, вставку обробляють для доведення її поверхні до згаданого заданого розміру, згадану другу деталь встановлюють на вставку і другу деталь жорстко з'єднують з першою деталлю через вставку. Завдяки використанню вставки, що переважно виконується з металу, яку можна піддавати точній механічній обробці, одержують можливість просто та економічно встановлювати другу деталь відносно першої по необхідному розміру. При можливій безпосередній механічній обробці матриці з керамічного матеріалу виникає небезпека погіршення властивостей композитного матеріалу на більшій частині посадкової поверхні між двома деталями, оскільки це призводить до оголення волокон. Зокрема, в першій деталі висвердлюють гніздо для розміщення в ньому вставки. Переважно використовують вставку з циліндричною частиною і заплечиком, вставку встановлюють її циліндричною частиною до упора в заплечик і закріплюють за допомогою шайби, яку напаюють на сторону, протилежну заплечику. Такий спосіб кріплення вставки в гнізді першої деталі дозволяє максимально оберігати матеріал від появи корозії. Зокрема, температуру пайки вибирають зі значенням, що перевищує робочу температуру. Таким чином, 93345 4 оскільки металева вставка розширюється сильніше, ніж матеріал ККМ, досить встановити і підігнати шайбу в гарячому вигляді. Охолоджуючись, метал усаджується, і пластина з ККМ виявляється затиснутою між шайбою і заплечиком при його охолоджуванні або роботі до температури, нижче температура пайки. Залежно від застосування механічній обробці піддають ділянку вставки із заплечиком і/або циліндричну частину вставки. Переважно другу деталь жорстко з'єднують з першою деталлю за допомогою заклепки, зварного штифта або болта, що проходить через вставку по осі циліндричної частини. Об'єктом даного винаходу є також вставка для здійснення способу, згідно з яким першу деталь визначеної товщини з'єднують з другою деталлю при дотриманні визначеного розміру зборки. Вона відрізняється тим, що циліндрична частина має висоту, яка перевищує товщину першої деталі, при цьому заплечик містить потовщення, яке може бути оброблене механічно. Переважно вставка містить центральний розточений отвір, що проходить через циліндричну частину і заплечик. Зокрема, заплечик містить засіб затягнення для стопоріння вставки під час механічної обробки. Далі наведений більш докладний опис даного винаходу з посиланнями на прикладені фігури креслень, в числі яких: Фіг.1 представляє вигляд в ізометрії стояка полум'ястабілізатора пристрою допалювання в турбореактивному двигуні. Фіг.2 - вигляд в розрізі по площині ІІ-ІІ стояка, показаного на Фіг.1. Фіг.3 - частковий вигляд в розрізі першої деталі, що з'єднується за допомогою вставки відповідно до даного винаходу. Фіг.4 - вигляд двох деталей, з'єднаних відповідно до даного винаходу. Фіг.5 - вигляд зверху варіанту виконання вставки. Фіг.6 - вигляд іншого варіанту вставки. Фіг.7 та 8 представляють інший варіант здійснення способу з'єднання відповідно до даного винаходу. На Фіг.1 і в розрізі на Фіг.2 показаний стояк 10 полум'ястабілізатора, що використовується в системі допалювання турбореактивного двигуна. Цей стояк виконують з композитного матеріалу, що розкрито в патентній заявці FR 04 00 651, поданій на ім'я заявника. Композитний матеріал типу ККМ (композит з керамічною матрицею) дозволяє виконувати моноблочну конструкцію в цьому випадку V-подібної форми з двома стінками 14 та 15, що розходяться, починаючи від кромки 17. Стояк містить два фланці 20 та 22 кріплення до зовнішнього картеру каналу допалювання. Подовжена порожнина 16, виконана між двома стінками і повернена в сторону виходу каналу, служить для подачі суміші повітря-пальне в первинний контур. Капот або екран 25, показаний окремо на Фіг.1, частково закриває порожнину 16, залишаючи при цьому периферичний простір Р, через який горюча суміш впорскується в газоповітряний контур. 5 Точність монтажу в цьому випадку має велике значення, оскільки простір між стінками 14 та 15 стояка і стінками капота 25 регулює подачу суміші. У цьому випадку встає проблема, пов'язана з природою композитного матеріалу, з якого виготовлені компоненти. Неможливо компенсувати розкид геометричних розмірів деталі шляхом механічної обробки композитного матеріалу для підгонки однієї деталі до іншої через небезпеку корозії волокон, що виявляється при підвищенні температури вище 300°С. Крім того, монтаж за допомогою технології попарного з'єднання не дозволяє здійснювати заміну одного елемента, оскільки розміри не будуть до держані. Згідно з винаходом коливання геометричних розмірів композитного матеріалу компенсують за допомогою металевої або аналогічної вставки, яку можна обробляти до необхідного розміру. Ця вставка, що жорстко з'єднується з деталлю з композитного матеріалу, забезпечує геометричні межі, що відтворюються, і дозволяє легко здійснювати заміну одного елемента запасною частиною. Даний винахід не обмежується монтажем елемента на стояку полум'ястабілізатора системи допалювання, але стосується з'єднання будь-яких деталей, з яких одна виконана з композитного матеріалу, зокрема, типу ККМ, для якого потрібна точна підгонка, і яке може підлягати ремонту шляхом заміни деталі. На Фіг.3 та 4 показаний спосіб з'єднання відповідно до даного винаходу. Необхідно з'єднати першу деталь 31 з композитного матеріалу типу ККМ з другою деталлю 34, яка може бути виконана також з ККМ або просто з металу. Якщо друга деталь також виконана з ККМ, то переважно встановлювати другу вставку, що обробляється, на другу деталь, при цьому обидві оброблені поверхні двох вставок входять між собою в контакт. Як показано на Фіг.3, деталь 31 містить частину визначеної товщини, яка утворює зону кріплення другої деталі 34. В отвір деталі 31 встановлюють вставку 32. Вставка 32 складається з циліндричної частини 32А і частини із заплечиком 32В. Циліндричну частину вставляють в отвір 31' деталі, при цьому вона є досить довгою, щоб вийти назовні з іншої сторони, протилежної заплечику частини 32В. На відкриту частину циліндричного елемента 32А напаюють шайбу 33. Таким чином, деталь 31 виявляється затиснутою між шайбою та заплечиком 32В. Товщину Ε елемента із заплечиком 32В вставки вибирають таким чином, щоб його відкрита сторона знаходилася вище рівня А. Цей рівень А відповідає необхідному розміру. У цьому випадку цей розмір визначають по відношенню до сторони деталі 32, протилежної заплечику 32В. Розмір може бути визначений і за іншим орієнтиром. Процес здійснюють таким чином: В деталі 31 висвердлюють отвір 31', призначений для встановлення в ньому частини 32А вставки 32. У разі необхідності, щоб уникнути будь-якої можливості появи корозії волокон під час роботи, краї висвердленої зони обробляють таким чином, 93345 6 щоб відновити матрицю, що захищає волокна композита. Необхідно зазначити, що працювати таким самим чином на опорній поверхні не можна, оскільки матриця, відновлена на поверхневій зоні за точним розміром, не буде мати постійну товщину, тому і потрібне застосування вставки. Вставку 32 встановлюють в отвір і на її відкритому кінці закріпляють шайбу 33, наприклад, за допомогою пайки. Як матеріали для вставки і для пайки використовують, наприклад, сплав на основі кобальту, такій як HS25 або L605. Цей матеріал може використовуватися одночасно для застосування в холодному середовищі (наприклад, верхня частина стояка в даному прикладі) і для застосування в гарячому середовищі (частина стояка, що обдувається первинним потоком). Пайка є більш переважною в порівнянні зі зварюванням, оскільки дозволяє обмежити напруження в деталі з ККМ під час з'єднання. На Фіг.4 показані обидві деталі, з'єднані одна з одною відповідно до даного винаходу. Вставку обробили до розміру А, і друга деталь входить в контакт з обробленою стороною вставки. Ця друга деталь може бути виконана з композитного матеріалу, як і перша, або з металу. З'єднання здійснюють заклепкою через крізний отвір 32С, виконаний у вставці 32. Заклепка 35 стискає дві відкриті протилежні сторони: одна сторона належить деталі 34, інша - циліндричній частині 32А вставки. Таким чином, за допомогою рішення відповідно до даного винаходу вдається реалізувати точне з'єднання двох деталей 31 та 34 незалежно від допусків товщини однієї або іншої деталі. Це з'єднання може бути легко демонтоване, у разі необхідності, деталь 34 можна замінити іншою, при цьому розмір зберігається, оскільки він визначений обробленою вставкою. На Фіг.5 показаний варіант виконання вставки, при цьому частина із заплечиком 32В містить, згідно з цим варіантом, дві лиски 32D, виконані механічною обробкою паралельно одна одній вздовж осі циліндричної частини 32А, цей засіб дозволяє затиснути вставку під час обробки до потрібного розміру. На Фіг.6 показаний варіант, відмінний від варіанту, показаного на Фіг.5. Тут йдеться про два вирізи 32D', що взаємодіють з кріпильним інструментом під час операції обробки вставки до потрібного розміру. На Фіг.7 та 8 показаний варіант здійснення даного винаходу в рамках іншого використання. У цьому випадку йдеться про з'єднання першої деталі 31 з другою 34 та третьою 36 деталями. З'єднання між першою деталлю 31 і другою деталлю 34 здійснюють за розміром А, а з'єднання між першою деталлю і третьою деталлю 36 за розміром В. Для цього використовують вставку 32, циліндрична частина 32А і частина із заплечиком 32В якої мають потовщення, достатнє для здійснення механічної обробки до необхідного розміру А та В відповідно. Всі три деталі з'єднують за допомогою однієї заклепки. 7 Комп’ютерна верстка А. Рябко 93345 8 Підписне Тираж 23 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of assembling two parts, at least one of which is made of a composite, and insert for carrying out the assembly

Автори англійськоюBlanchard Stephane, Vuillemenot Yann

Назва патенту російськоюСпособ соединения двух деталей, из которых по меньшей mepe одна выполнена из композитного материала, и bctabka для осуществления этого способа

Автори російськоюБланшар Стефан, Вюилльмено Ианн

МПК / Мітки

МПК: F16B 5/00, F16B 37/00, F16B 19/00

Мітки: з'єднання, композитного, яких, виконана, здійснення, цього, щонайменше, двох, спосіб, вставка, матеріалу, способу, деталей, одна

Код посилання

<a href="https://ua.patents.su/4-93345-sposib-zehdnannya-dvokh-detalejj-z-yakikh-shhonajjmenshe-odna-vikonana-z-kompozitnogo-materialu-ta-vstavka-dlya-zdijjsnennya-cogo-sposobu.html" target="_blank" rel="follow" title="База патентів України">Спосіб з’єднання двох деталей, з яких щонайменше одна виконана з композитного матеріалу, та вставка для здійснення цього способу</a>