Спосіб отримання нанокомпозита на основі аморфного порошку алюмінієвого сплаву

Номер патенту: 93595

Опубліковано: 25.02.2011

Автори: Синков Юрій Сергійович, Ткач Віктор Іванович, Рассолов Сергій Геннадійович, Синков Микола Сергійович, Варюхін Віктор Миколайович, Бейгельзимер Яків Юхимович, Синков Сергій Григорович, Юрченко Володимир Михайлович, Носенко Віктор Костянтинович, Маслов Валерій Вікторович

Формула / Реферат

Спосіб отримання нанокомпозита на основі аморфного порошку алюмінієвого сплаву, що включає розмел аморфної стрічки алюмінієвого сплаву до стадії порошку, змішування порошку з матеріалом матриці, попереднє формоутворення заготовки деформацією і остаточне деформування заготовки до отримання нанокомпозита, який відрізняється тим, що розмел вказаної аморфної стрічки до стадії порошку проводять гвинтовою екструзією при температурі її охрупчування, змішування порошку аморфного сплаву з матричним матеріалом проводять у ваговому співвідношенні 20:80-40:60 методом войлокування, попереднє формоутворення заготовки проводять одновісним пресуванням при температурі, нижчій температури кристалізації порошку аморфного сплаву, та витримують деякий час в режимі повзучості, а остаточне деформування заготовки до стадії отримання нанокомпозита та її відповідне формоутворення проводять гвинтовою екструзією при температурі часткової кристалізації аморфного порошку з наступним холодним гідропресуванням.

Текст

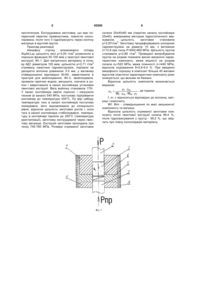

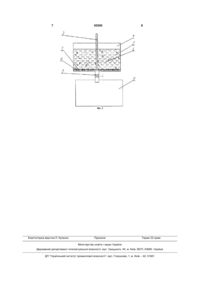

Спосіб отримання нанокомпозита на основі аморфного порошку алюмінієвого сплаву, що C2 2 (19) 1 3 II]. Alloys and Compounds - 2009. - vol. 477. - pp. 171-177.]. Цей спосіб прийнято за прототип. У цьому способі порошок зазначеного сплаву отримували з використанням планетарної млини RETSCH PM4000 за допомогою зміцнених сталевих куль. Помел здійснювався в атмосфері аргону при швидкості обертання 150об/хв. шляхом послідовності 15 хв. циклів помелу, перериваємих 15 хв. зупинками для запобігання великого підвищення температури та придушення процесів повернення в Аl. Порошки подрібнюються близько 200 годин при ваговому співвідношенні кульок до порошку 10:1, після цього порошок аморфного сплаву змішували з порошком алюмінієвого сплаву 6061 (Al-0,9 Mg-0,5 Si) у співвідношенні 50:50 вагових одиниць, компактували гарячим пресуванням з наступною гарячою екструзією при температурі 673К. Відносна щільність отриманого композиту склала 98 %. Межа плинності і міцності при випробуваннях на стиснення склав відповідно 240 і 350 МПа. Цей спосіб має ряд недоліків. По-перше, процес размола аморфного порошку в млинах займає багато часу, крім того, відбувається забруднення аморфного порошку матеріалом куль. По-друге, простим механічним змішуванням матричного матеріалу і аморфного порошку складно досягти рівномірного розподілу аморфного порошку в обсязі заготовки. Температура попереднього компактування і екструзії, 673К, мабуть висока для аморфного порошку, який при цій температурі повністю міг кристалізуватися і втратити частину своїх механічних властивостей. Крім того, у процесі звичайної екструзії могло не статися повністю процесу консолідації матеріалів матриці і зміцнювана, про що говорять механічні характеристики композиту, отримані не при розтягу, а при випробуваннях на стиснення. Метою цього винаходу є створення конструкційного нанокомпозиту на основі аморфнокристалічного алюмінієвого порошку в якості зміцнювача і пластичної матриці з алюмінієвого сплаву. Поставлена мета досягається тим, що размол аморфної стрічки в порошок проводять гвинтовою екструзією при температурі її охрупчування, змішування порошку аморфного сплаву з матричним матеріалом у ваговому співвідношенні відповідно 20:80-40:60 проводять методом войлокування, попереднє компактування заготовки проводять одноосним пресуванням при температурі нижче температури кристалізації порошку аморфного сплаву в режимі повзучості, а остаточне деформування заготовки до стадії консолідації та формоутворення проводять гвинтовою екструзією при температурі часткової кристалізації аморфного порошку з наступним холодним гідропресуванням. Перераховані ознаки складають суть винаходу на спосіб і є необхідними для реалізації винаходу і достатніми для досягнення поставленої задачі. Комплекс описаних технологічних прийомів не знайшов відображення в технічній та патентній літературі, характеризуючи новизну пропонованого винаходу. При аналізі характерних ознак виявлено, що пропонований винахід не випливає з відомого рів 93595 4 ня техніки. Вперше запропонована операція помелу аморфної стрічки в порошок методом гвинтової екструзії, оригінальним є метод перемішування порошку аморфного алюмінієвого сплаву з матричним матеріалом методом войлокування, попереднє компактування заготовки одноосним пресуванням в режимі повзучості, остаточне деформування заготовки до стадії консолідації гвинтовою екструзією при температурі часткової кристалізації. Основні ознаки є новими і неочевидними. Таким чином, заявлений винахід відповідає умові «винахідницький рівень». Винахід ілюструється наступними графічними матеріалами: На Фіг.1 представлено пристрій для реалізації процесу дроблення аморфної стрічки в порошок і консолідації заготовки нанокомпозиту (пристрій для гвинтової екструзії). На Фіг.2 представлено пристрій для змішування порошку аморфного сплаву з матричним матеріалом методом войлокування. Спосіб реалізують наступним чином. У робочий канал контейнера 1, Фіг.1, встановлюють заготовку з міді 4, пресують її пуансоном 2 через гвинтовий канал матриці 5 до моменту контакту з пуансоном протитиску 7, після чого пуансон 2 витягують з каналу контейнера і в канал завантажують аморфну стрічку 3, підпресовуючи її оправкою. Далі пуансон вводять в канал контейнера, заповнений аморфної стрічкою, підігрівають контейнер нагрівачем 8 до температури максимального охрупчування стрічки і пресують її разом з мідною заготовкою через гвинтовий канал матриці 5. Після того, як нижній торець пуансону переміститься до гвинтового каналу матриці, пуансон витягають із контейнера, опускають в робочий канал нову заготовку з міді і випресовують з каналу роздріблену в порошок аморфну стрічку. У канал направляючої втулки 6 вводять пуансон протитиску 7 до контакту його з мідною заготовкою та установка готова до наступної операції. Витягнутий аморфний порошок і попередньо порізану проволоку сплаву АД1 довжиною 3-5 мм та діаметром 100-150 мкм в співвідношенні 40:60 вагових одиниць завантажують в бак для войлокування 9, Фіг.2, заповнений гліцерином і весь цей склад перемішують, після чого відкривають запірний клапан 15 і поступово випускають гліцерин в приймальний бак 16, а перемішана в гліцерині суспензія аморфного порошку і матричного матеріалу з волокон сплаву АД1 рівномірно осідає на сітці 13 і 14, після чого отриманий войлок з порошку і волокон витягують рукояткою 11 разом із сітками, промивають войлок в гарячій воді від гліцерину і сушать в сушильній шафі. Просушений войлок згортають у рулон, завантажують в робочий канал контейнера 1, Фіг.1, вводять пуансон 2 і навантажують пуансон зусиллям нижче зусилля екструзії (за схемою одноосного пресування), піднімають температуру контейнера до температури нижче кристалізації аморфної стрічки, підтримуючи пуансоном постійний тиск в робочому каналі контейнера, витримують деякий час у режимі повзучості заготовки, після чого екструдують заготовку через гвинтову матрицю 5 з 5 протитиском. Екструдована заготовка, що має поперечний перетин прямокутника, повністю консолідована, після чого її гідропресують через конічну матрицю в круглий пруток. Приклад реалізації. Аморфну стрічку алюмінієвого сплаву Al88Ni7La5 щільність якої ρ=3,05 г/см3 розмололи в порошок фракцією 50-100 мкм у пристрої гвинтової екструзії, Фіг.1. Дріт матричного матеріалу зі сплаву АД1 діаметром 100 мкм, щільністю ρ=2,71 г/см3 отриману пакетною гідроекструзією, порізали на дискретні волокна довжиною 3-5 мм, у ваговому співвідношенні відповідно 40:60, завантажили в пристрій для войлокування, Фіг.2, звойлокували, промили гарячою водою, висушити, скачали в рулон і завантажили в канал контейнера установки гвинтової екструзії. Вага войлоку становила 170г. У канал контейнера ввели пуансон і нагрузили тиском (в каналі) 540 МПа, поступово підігріваючи контейнер до температури 200°С. По мірі набору температури тиск в каналі контейнера поступово знижувався, його відновлювали до колишнього рівня, відносна щільність заготовки росла і, коли тиск в каналі контейнера стабілізувався, температуру в контейнері підняли до 250°С (температура кристалізації), заготовку екструдували через гвинтову матрицю. Екструзія заготовки проходила при тиску 740-760 МПа. Розміри отриманої заготовки 93595 6 склали 25х40х60 мм (перетин каналу контейнера 25x40), вимірювана методом гідростатичного зважування, щільність заготовки становила ρ=2,87г/см3. Заготовку продеформували холодною гідроекструзією на діаметр 10 мм, з витяжкою λ=12,8 при тиску Р=840÷860 МПа. Щільність прутка становила ρ=2,86 г/см3. Проведені випробування прутка на розрив показали високі механічні характеристики композиту: межа міцності на розрив склала σв=520 МПа, межа плинності σт=440 МПа, відносне подовження δ=5,8-6,4 %. При введенні аморфного порошку в композит більше 40 вагових відсотків пластичні характеристики композиту різко знижуються, що вельми не бажано. Відносна щільність композитів визначається виразом: c f m , де індекси Wf m Wm f f, m, c відносяться відповідно до волокна, матриці і композиту. Wf, Wm - співвідношення по масі зміцнюючої компоненту та матриці. Відносна щільність отриманої заготовки композиту після гвинтової екструзії склала 99,4 %, після гідропресування у прутці - 99,2 %, що свідчить про повну консолідацію матеріалу. 7 Комп’ютерна верстка Л. Купенко 93595 8 Підписне Тираж 23 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing nanocomposite based on amorphous powder of aluminum alloy

Автори англійськоюBeihelzymer Yakiv Yukhymovych, Synkov Yurii Serhiiovych, Synkov Mykola Serhiiovych, Tkach Viktor Ivanovych, Maslov Valerii Viktorovych, Variukhin Vyktor Mykolaiovych, Yurchenko Volodymyr Mykhailovych, Rassolov Serhii Hennadiiovych, Synkov Serhii Hryhorovych, Nosenko Viktor Kostiantynovych

Назва патенту російськоюСпособ получения нанокомпозита ha ochobe аморфного порошка алюминиевого сплава

Автори російськоюБейгельзимер Яков Ефимович, Синков Юрий Сергеевич, Синков Николай Сергеевич, Ткач Виктор Иванович, Маслов Валерий Викторович, Варюхин Виктор Николаевич, Юрченко Владимир Михайлович, Рассолов Сергей Геннадьевич, Синков Сергей Григорьевич, Носенко Виктор Константинович

МПК / Мітки

МПК: B21C 23/00, B21C 29/00

Мітки: аморфного, порошку, основі, спосіб, сплаву, нанокомпозита, отримання, алюмінієвого

Код посилання

<a href="https://ua.patents.su/4-93595-sposib-otrimannya-nanokompozita-na-osnovi-amorfnogo-poroshku-alyuminiehvogo-splavu.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання нанокомпозита на основі аморфного порошку алюмінієвого сплаву</a>

Попередній патент: Сигаретний фільтр

Наступний патент: Пристрій, який регулює подачу повітря

Випадковий патент: Імуноферментна тест-система для визначення вмісту інтерлейкіну-8 у сироватці крові