Спосіб зубодовбання

Номер патенту: 9869

Опубліковано: 17.10.2005

Автори: Коваленко Сергій Вікторович, Пестунов Володимир Михайлович

Формула / Реферат

1. Спосіб зубодовбання, що включає надання відносного руху обкатки, колову і радіальну подачу, головний зворотно-поступальний рух, а заготовки розташовують з протилежних сторін довбача, шпинделі яких об'єднують системою управління, який відрізняється тим, що після радіального врізання довбача в заготовку в міжосьову відстань довбач-заготовка вносять поправку, яку визначають за залежністю

![]() ,

,

де: Р - радіальна складова сили різання,

Δ1 - поправка в міжосьову відстань,

l - величина консольної частини оправки,

d - діаметр оправки,

Е - модуль лінійної пружності оправки.

2. Спосіб за п. 1, який відрізняється тим, що величину поправки змінюють в функції шляху довбача і визначають за залежністю

![]() ,

,

де: х - поточне значення величини переміщення довбача від торця зубчастого вінця,

Δ2 - величина поправки,

d - діаметр оправки,

Р - радіальна складова сили різання,

Е - модуль лінійної пружності оправки,

l - величина консольної частини оправки.

3. Спосіб за п. 1, який відрізняється тим, що одночасно оброблюють чотири заготовки, радіальним переміщенням яких управляють за однією програмою.

Текст

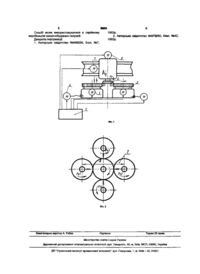

1. Спосіб зубодовбання, що включає надання відносного руху обкатки, колову і радіальну подачу, головний зворотно-поступальний рух, а заготовки розташовують з протилежних сторін довбача, шпинделі яких об'єднують системою управління, який відрізняється тим, що після радіального врізання довбача в заготовку в міжосьову відстань довбач-заготовка вносять поправку, яку визначають за залежністю А 1= Р І3 т0.05 d 4 E t де: Р - радіальна складова сили різання, Корисна модель області обробки металів різанням, в конкретному випадку до обробки зубчастих коліс методом обкатки Загально ВІДОМІ способи нарізання зубчастих коліс, при яких рух формоутворення складається з зворотно-поступального руху, кругової та радіальної подачі [1] Спосіб не вирішує проблеми компенсації пружної деформації інструмента, що знижує точність обробки. Відомий також спосіб, який прийнято за прототип, при якому заготовці та інструменту надають відносний рух обкатки, колової і радіальної подачі, головний зворотно поступальний рух, а заготовки розташовують з протилежних сторін довбача, шпинделі яких об'єднують системою управління [2] Відомий спосіб також не вирішує проблеми компенсації пружної деформації технологічної системи верстату, що не дозволяє підвищити точність обробки при відносно високій продуктивності Метою корисної моделі являється усунення Ді - поправка в міжосьову відстань, І - величина консольної частини оправки, d - діаметр оправки, Е - модуль лінійної пружності оправки. 2. Спосіб за п 1, який відрізняється тим, що величину поправки змінюють в функції шляху довбача і визначають за залежністю Р ( І - \3 0.15 d 4 E > де: х - поточне значення величини переміщення довбача від торця зубчастого вінця, Дг - величина поправки, d - діаметр оправки, Р - радіальна складова сили різання, Е - модуль лінійної пружності оправки, І - величина консольної частини оправки 3. Спосіб за п 1, який відрізняється тим, що одночасно оброблюють чотири заготовки, радіальним переміщенням яких управляють за однією програмою. До = відзначених недоліків, підвищення продуктивності та точності шляхом компенсації пружної деформації довбача та заготовки в радіальному напрямку. Поставлена ціль досягається тим, що після радіального врізання довбача в заготовку в між осьову відстань довбач - заготовка вносять поправку, визначаєму з залежності. 00 Р І3 0 05 d 4 E де: Р- радіальна складова сили різання, А1 - поправка в між осьову відстань, І - величина консольної частини оправки, Е - модуль лінійної пружності оправки, d - діаметр оправки Спосіб здійснюємо завдяки установці, яка показана на схемі, де на фіг.1 вид спереду установки, на фіг 2 - вид А на фіг.1; установка складається з заготовок 1, що базуються на оправках шпинделів 2, та встановлених на шпинделях електродвигунів 3, 4, що управляються системою 5 з ЧПУ, о> 9869 ріжучого інструменту довбача 6, рухи якого здійснюють електродвигуни 7, 8, які також управляються системою 5 з ЧПУ. Спосіб, що заявляється здійснюється таким чином. Заготовки 1, що обробляються, закріплюються на оправках шпинделя 2, і розташовуються рівномірно навколо довбача 6. Довбачу 6, та заготовкам 1, надається відносний рух формоутворення, який включає обкатку, колову подачу. Радіальну подачу здійснюють заготовки. Зворотно поступальний рух здійснює довбач 6. Кожен з чотирьох шпинделів 2 з заготовкою оснащений приводом з ЧПУ радіальних переміщень. Крім подачі він здійснює врізання з періодичним відводом заготовки 1 від довбача 6, перед зворотнім ходом довбача 6. Повний цикл зворотно поступальних рухів, який реалізується кожним приводом радіальної подачі заготовки 1, складається з бистрого підводу заготовки радіального врізання та відводу. Довбач 6 здійснює зворотно поступальний рух (від двигуна 7) і погоджений з обертанням заготовки 1, рух колової подачі (від двигуна 8). Після завершення радіального врізання довбача в заготовку механізмом радіальної подачі, відповідно до програми, вноситься поправка в міжосьову відстань А яка попередньо визначається та вноситься до програми. Для підвищення точності величину поправки змінюють в функції шляху довбача і визначають з залежності. 0.15d 4 E де: х - поточне значення величини переміщення довбача від торця зубчастого вінця. Д 2 -величина поправки, d - діаметр оправки, Р - радіальна складова сили різання, Е - модуль лінійної пружності оправки, І - величина консольної частини оправки. Процес різання при зворотно поступальному русі довбача 6 здійснюється електродвигуном 7 , управляємим системою 5 з ЧПУ. Обертання довбача 6 та погоджене з ним обертання заготовки 1 здійснюється відповідними електродвигунами 8, З також управляються системою 5 з ЧПУ. Цикл зворотно поступальних рухів заготовок 1 в радіальному напрямку здійснюється відповідними електродвигунами 4 також управляємим системою 5 з ЧПУ. Управляємим електродвигунами радіального переміщення шпинделів 2 з заготовками 1 здійснюється синхронно по одній програмі. Відомо що на точність нарізання зубчастих коліс впливає деформація оправки, на якій закріплюється зубчасте колесо. Поскіки заготовки розташовуються рівномірно навколо довбача, то такі деформацій штоселя з довбачем компенсуються радіальними силами різання (Р у і, Руг, Руз, Руд). Тому головною складовою погрішності обробки являється деформація оправки. Величина цієї деформацій визначається з приведеної вище залежності. Таким чином підвищується точність обробки. Спосіб, який пропонується, в такій схемі втра чає недоліки відомого методу нарізання коліс. Кількісні зміни способу, який пропонується, в числі складових руху формоутворення привели до якісних змін процесу обробки. Його параметри недосяжні для традиційних схем обробки. Пропонуємо сполучення основних дій, перерахованих в формулі, забезпечують отримання нового, раніше невідомого ефекту по точності та продуктивності. Числовий приклад реалізації способу, який пропонується. Вихідні дані: Нарізати партію зубчастих коліс зі сталі 45, модуль т=4мм, число зубів z=35, ширина зубчастого вінця В=60мм, діаметр оправки d=40MM. Швидкість різання V=20M/XB. Колова подача 8к=0,35мм/пд.хд. Радіальна подача 8р=0.25мм/пд.хд. Час обробки при однопрохідному зубодовбані визначається за формулою. _ 1 (пт z h Т о = — — ^ — + — r - + t, П-| І П • ок П • Ьр де: п - число подвійних ходів довб яка за хвилину, Пі - число одночасно оброблюваних заготовок, h - висота зуба, ten - час швидкого підведення заготовки до довбача, z - число зубів, m - модуль колеса, SK, - SP - величини кругової та радіальної подачі відповідно. Обробка партії з чотирьох коліс з (без врахування часу на встановлення та зняття заготовки), в порівняні з традиційним способом підвищує продуктивність майже в чотири рази. Внесення поправки в відповідності з приведеною залежністю, чисельно рівне А-(=0.003мм, в міжосьову відстань А підвищує точність обробки. Спосіб зубодовбання як процес виконання взаємо пов'язаних дій характеризується: 1. Сукупністю виконуємих дій. Заготовкам та довбачу надається відносний рух формоутворення, в міжосьову відстань довбача та заготовки вноситься поправка що є функцією технологічного навантаження та других змінних параметрів, а пружня деформація штоселя довбча компенсується рівномірним розташуванням навколо нього заготовок. 2. Паралельно послідовним виконанням перерахованої сукупності взаємо пов'язаних дій. З початку здійснюється рух формоутворення інструменту та заготовкам, а після радіального врізання в відносне положення довбача з заготовками (відстань А) вноситься поправка в напрямку зменшення цієї відстані. 3. Умови, в яких реалізується пропонуємий спосіб. До таких умов відноситься використання управляючої системи з ЧПУ, обчислювальна здатність якої дозволяє внести необхідну поправку, компенсуючи пружню деформацію технологічної системи верстату. Економічна ефективність способу забезпечується підвищенням точності та продуктивності процесу нарізання зубчастих коліс в гнучкому виробництві. 5 9869 6 Спосіб може використовуватися в серійному 1983р. виробництві машинобудівних галузей. 2. Авторське свідотство №973260, Бюл. №42, Джерела інформації: 1982р. 1. Авторське свідотство №998026, Бюл. №7, Фіг. 1 Фіг. 2 Комп'ютерна верстка А. Рябко Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП "Український інститут промислової власності", вул. Глазунова, 1, м. К и ї в - 4 2 , 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for gear shaping

Автори англійськоюPestunov Volodymyr Mykhailovych

Назва патенту російськоюСпособ зубодолбления

Автори російськоюПестунов Владимир Михайлович

МПК / Мітки

МПК: B21H 5/00

Мітки: зубодовбання, спосіб

Код посилання

<a href="https://ua.patents.su/4-9869-sposib-zubodovbannya.html" target="_blank" rel="follow" title="База патентів України">Спосіб зубодовбання</a>

Попередній патент: Спосіб використання надлишкової тепломіскості зливків при їх тепловій обробці в колодязях перед прокаткою

Наступний патент: Пневматичний висівний апарат

Випадковий патент: Спосіб отримання художніх виробів на основі полімерів, що імітують ливарні вироби та/або вироби ручного кування