Спосіб одержання покриттів

Номер патенту: 9927

Опубліковано: 30.09.1996

Автори: Петренко Олександр Васильович, Грехньов Віктор Миколайович, П'ятихін Леонід Ілларіонович, Почуєв Микола Анатольович

Формула / Реферат

(57) Способ получения покрытий напылением на изделие термореактивного или термопластичного полимерного порошка с последующей термообработкой при воздействии на изделие ультразвуковыми колебаниями в период гелеобразования термореактивного или кристаллизации термопластичного полимера, отличающийся тем, что воздействие ультразвуковыми колебаниями на изделие осуществляют в соответствии со схемой его нагружения и спектром его колебаний при эксплуатации.

Текст

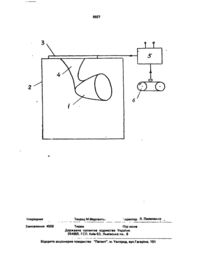

Способ получения покрытий напылением на изделие термореактивного или термопластичного полимерного порошка с последующей термообработкой при воздействии на изделие ультразвуковыми колебаниями в период гелеобразования термореактивного или кристаллизации термопластичного полимера, о т л и ч а ю щ и й с я тем, что воздействие ультразвуковыми колебаниями на изделие осуществляют в соответствии со схемой его нагружения и спектром его колебаний при эксплуатации. вие механических колебаний осуществляют при оплавлении, а не в процессе термообработки, когда формируется структура полимера. Известен также способ получения покрытий напылением на изделие термореактивного или термопластичного полимерного порошка с последующей термообработкой при воздействии ультразвуковых колебаний, согласно которому в период гелеобразования термореактивного или кристаллизации термопластичного полимера воздействуют ультразвуковыми колебаниями на изделие при частоте, равной резонансной частоте изделия [2]. Этот способ не позволяет получить высококачественное покрытие, что связано с использованием для повышения адгезии колебаний только одной формы. Ультразвуковой обработке подвергаются лишь отдельные (локальные) участки изделия с максимальной амплитудой колебаний на ре С > ю О 9927 зонансной частите. Между тем, при реальных условиях нагружения изделия в процессе эксплуатации максимальные амплитуды колебаний возникают и на неупрочненных участках изделия, приводя к нарушению по- 5 крытия. Кроме того, при данном способе также имеет место непроизводительный расход энергии ультразвуковых колебаний на повышение адгезии участков покрытия, не подвергающихся вибрационному нагружению в 10 процессе эксплуатации. Цель изобретения - повышение экономичности способа и улучшение качества покрытия. Поставленная цель достигается тем, что 15 в способе получения покрытий напылением на изделие термореактивного или термопластичного полимерного порошка с последующей термообработкой при воздействии на изделие ультразвуковыми колебаниями в 20 период гелеобрэзования термореактивного или кристаллизации термопластичного полимера, согласно изобретению воздействие ультразвуковыми колебаниями на изделие осуществляют в соответствии со схемой его 25 нагружения и спектром его колебаний при эксплуатации. Формирование структуры полимерного покрытия ультразвуковыми колебаниями, имеющими место в процессе эксплуатации 30 изделия, позволяет упрочнять те участкиповерхности эксплуатации изделия, позволяет упрочнять те участки поверхности изделия, которые в процессе эксплуатации подвергаются разрушительному влиянию вибрации, 35 что повышает экономичность способа и улучшает качество покрытия. Сущность изобретения состоит в формировании структуры равнопрочного полимерного покрытия на изделии ультразвуковыми 40 колебаниями, соответствующими условиям эксплуатации изделия, что позволяет упрочнять наиболее уязвимые участки поверхности изделия при минимальном расходе энергии ультразвуковых колебаний. 45 Способ получения покрытий осуществляется по схеме, приведенной на чертеже. Для получения покрытия на изделие 1 напыляют термореактивный или термопластичный полимерный порошок и подвергают 50 термообработке. В период гелеобразования термореактивного или кристаллизации термопластичного полимерного покрытия в камере 2 на изделия воздействуют ультразвуковыми колебаниями от широко- 55 полосного пьезокерамического излучателя 3. Воздействие ультразвуковых колебаний на изделие осуществляют в соответствии со схемой его нагружения и спектром его колебаний при эксплуатации. Для этого вынуж денные колебания подводят через кронштейн 4 крепления изделия на объекте, а питание ультразвукового излучателя осуществляют от широкополосного усилителя 5, находящегося под воздействием задающего устройства 6. Задающее устройство 6 представляет собой магнитофон с записью спектра колебаний изделия в процессе эксплуатации. Таким образом, при формировании структуры полимерного покрытия изделие находится псд воздействием спектра колебаний, имеющего место при эксплуатации изделия. Это позволяет упрочнять участки поверхности изделия, на которых в процессе эксплуатации возникают пучности колебаний (т.е участки, наиболее подвергаемые разрушительному действию вибраций), что значительно уменьшает непроизводительный расход энергии ультразвуковых колебаний и повышает вибропрочность покрытия. Пример. Из всего многообразия форм способа получения покрытий рассмотрим применение этого способа для создания защитного согласующего слоя широкополостных пьезокерамических излучателей, нагруженных на морску э воду. Подобные излучатели предназначены для гидроакустических антенн гидролокаторов с частотной модуляцией сигнала. Частота сигнала меняется со временем по линейному закону f(t) = to- "f4 где f o - начальная частота, ускорость изменения частоты. Другой областью получения покрытий являются защитные слои пьезокерамических элементов гидроакустических антенн гидролокаторов с шумовым излучением (напряжение на излучатель подается с генератора шумового сигнала). Используются широкополосные пьезокерамические преобразователи, выполненные в виде биморфных пьезоэлементов 0 4 5 мм с серебряными электродами, полученными методом вжигания. Согласующий слой, нанесенный на излучатель, представляет собой адгезионное покрытие на основе эпоксидного порошка марки П-ЭП-135 толщиной 60-80 мкм. Токопроводящие элементы припаяны непосредственно к серебряным электродам преобразователя и также защищены полимерным покрытием. Режим нанесения порошкового полимерного покрытия следующий. Напыление порошка на предварительно обезжиренный пьезоэлемент осуществляется при помощи установки осаждения порошковых полимерных материалов из аэродисперсного слоя с 9927 - с покрытием, сформированным ультразвуковыми колебаниями со спектром, содержащим частоты 20, 22, 27, 29, 31, 35, 56, 73, 80 кГц (образец fsfc 3); - с покрытием, сформированным при воздействии ультразвуковых колебаний с диапазоном девиации частоты от 18 до 90 кГц (образец № 4); - качество диэлектрического покрытия определялось*по времени наработки до скачкообразного нарушения сплошности покрытия при действии ультразвуковых колебаний с диапазоном девиации частоты от 18 до 90 кГц, на пьезоэлемент, погруженный в 6% раствор NaCI. Нарушение сплошности диэлектрического покрытия фиксировалось вольтметром, включенным в цепь источника постоянного напряжения, одна клемма которого соединена с раствором NaCI, а вторая - с изолированным серебряным электродом пьезокерамического излучателя. В результате проведенных опытов установлена следующая наработка образцов до нарушения сплошности покрытия: образец №1-112 часов; образец № 2 -135 часов; образец № 3 -152 часа; образец №4-196 часов. Таким образом, применение предлоПосле отверждения покрытия изделие женного способа получения покрытий по(пьезоэлемент) извлекали из термостата и зволяет увеличить наработку охлаждали при комнатной температуре. пьезокерамического излучателя до первого Были изготовлены четыре вида образ- 35 отказа по сравнению с прототипом № 2) не цов: менее, чем на 30%. - с покрытием, сформированным без Аналогичные результаты были получены ультразвука (образец 1); при использовании предложенного способа - с покрытием, сформированным при получения покрытий для широкополосных воздействии ультразвуковых колебаний ре- 40 пьезопреобразователей с шумовым излучезонансной частоты 31 кГц (образец Ne 2); f нием. наложением внешнего электростатического поля. Установка содержит камеру напыления, снабженную распыляющим элементом и системой подвода высокого напряжения, напорный и всасывающий трубопроводы. 5 источник высокого напряжения и центробежный вентилятор. Подвеска пьезоэлемента в камере напыления производилась непосредственно на токопроводящих элементах. Напыление осуществлялось в тече- 10 ниє 20 секунд при напряжении электростатического поля 18 кВ. Затем пьезоэлемент со слоем нанесенного порошка помещался в сушильный шкаф СНОЛ. в котором производилось оплавление покрытия 15 при температуре 185+5°С в течение 30 секунд. После этого температуру уменьшали до 130°С и в течение 40 минут (время желатинизации порошка) в пьезоэлементе возбуждали ультразвуковые колебания. 20 Электрические колебания ультразвуковой частоты подавались на пьезоэлемент от генератора Л-31 через широкополосный усилитель. В генераторе имеется регулировка диапазона девиации частоты. Окончатель- 25 ную термообработку (отверждение) покры-. тия проводили в течение 3-х часов при 130°С без возбуждения ультразвуковых колебаний (режим отверждения покрытия на основе порошка П-ЭП-135 по ТУ). 30 9927 О Упорядник Замовлення 4558 Техред М.Моргемто оректор Л. Пилипенко Тираж Підкисне Державне патентне відомство України, 254655, ГСП, Київ-53, Львівська пл.. 8 Відкрите акціонерне товариство "Патент", м. Ужгород. вул.Гагаріна. 101 .

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of obtaining coatings

Автори англійськоюPetrenko Oleksandr Vasyliovych, Piatykhin Leonid Illarionovych, Hrekhniov Viktor Mykolaiovych, Pochuiev Mykola Anatoliovych

Назва патенту російськоюСпособ получения покрытий

Автори російськоюПетренко Александр Васильевич, Пятихин Леонид Илларионович, Грехнев Виктор Николаевич, Почуев Николай Анатольевич

МПК / Мітки

МПК: B05D 1/04

Мітки: одержання, покриттів, спосіб

Код посилання

<a href="https://ua.patents.su/4-9927-sposib-oderzhannya-pokrittiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання покриттів</a>

Попередній патент: Пристрій для одноразового взяття крові

Наступний патент: Пристрій для мокрої очистки газу

Випадковий патент: Комбінований незнімний зубний протез з повною анатомією оклюзійної поверхні з діоксиду цирконію