Спосіб виготовлення біметалів

Номер патенту: 97980

Опубліковано: 10.04.2015

Автори: Романенко Віктор Васильович, Головко Леонід Федорович, Кривцун Ігор Віталійович

Формула / Реферат

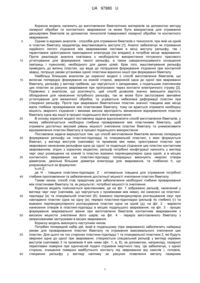

Спосіб виготовлення біметалів, що включає попереднє формування рельєфу на пластині-підкладці та плакувальній пластині, з яких формується біметал, у вигляді виступів (напливів) та проміжків між ними та подальше з'єднання цих пластин контактним зварюванням, який відрізняється тим, що рельєф потрібної конфігурації наносять у вигляді черг смуг, розміщених на кожній із пластин взаємно перпендикулярно одна одній, а в місцях контактного зварювання на пластині-підкладці попередньо виконують некрізні отвори діаметром, декілька більшим діаметра електрода для зварювання, та глибиною h, що розраховується за формулою:

h=H-Z,

де Н - товщина пластини-підкладки; Z - оптимальна товщина для отримання потрібної глибини проплавлення та забезпечення достатньої міцності зчеплення пластин біметалу.

Текст

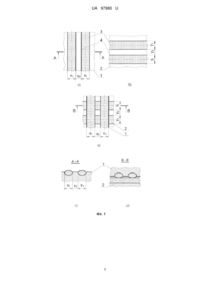

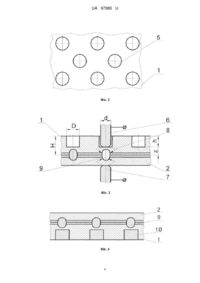

Реферат: Спосіб виготовлення біметалів включає попереднє формування рельєфу на пластині-підкладці та плакувальній пластині, з яких формується біметал, у вигляді виступів (напливів) та проміжків між ними, та подальше з'єднання цих пластин контактним зварюванням. Рельєф потрібної конфігурації наносять у вигляді черг смуг, розміщених на кожній із пластин взаємно перпендикулярно одна одній. В місцях контактного зварювання на пластині-підкладці попередньо виконують некрізні отвори діаметром, декілька більшим діаметра електрода для зварювання, та глибиною h. UA 97980 U (54) СПОСІБ ВИГОТОВЛЕННЯ БІМЕТАЛІВ UA 97980 U UA 97980 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до виготовлення біметалічних матеріалів за допомогою методу лазерної обробки та контактного зварювання та може бути використана для отримання двошарових біметалів за допомогою технологій поверхневої лазерної обробки та контактного зварювання. Одним із відомих аналогів - способів для отримання біметалів є технологія, при якій на одній із пластин біметалу заздалегідь виштамповують виступи [1]. Аналог забезпечує як отримання надійного литого з'єднання між зварюваними листами в місці виступу рельєфу, так і гарантоване орієнтування прикладення електрода (по впадині) в потрібне місце зварювання. Проте реалізація аналога пов'язана з необхідністю використання потужного пресового устаткування для формування такого рельєфу, а також швидкозношуваного оснащення (матриць і пуансонів), необхідного для даних цілей. Крім того, виштампування рельєфу приводить до вигину пластин, що веде до погіршення формування з'єднання при контактній зварці, погіршує умови установки однієї пластини відносно іншої при формуванні біметалу. Найбільш близьким аналогом до корисної моделі є спосіб виготовлення біметалів, що включає попереднє формування на кожній стороні, зверненій одна до одної при зварюванні біметалу, рельєфу у вигляді гребенів, що чергуються з западинами, з подальшим зчепленням цих пластин за рахунок зварювання при пропусканні через контакти електричного струму [2]. Порівняно з аналогом, що розглянуто, цей спосіб дозволяє значно зменшити вартість обладнання для нанесення потрібного рельєфу, так як може бути застосоване звичайне устаткування для механічної обробки, та усувається небезпека деформації пластин при створенні рельєфу. Проте при зварюванні біметалічних пластин значної товщини має місце мала глибина проварювання між пластинами біметалу, тому не вдається отримати необхідну міцність зварного з'єднання і виникає висока вірогідність виникнення відокремлення пластин біметалу одна від іншої в процесі подальшого його використання. В основу корисної моделі поставлена задача вдосконалити спосіб виготовлення біметалів, у якому забезпечується необхідна глибина проварювання між пластинами біметалу, щоб отримати достатньо високий рівень міцності зчеплення пластин біметалу та унеможливити відокремлення пластин біметалу в процесі подальшого використання. Поставлена задача вирішується тим, що спосіб виготовлення біметалів включає попереднє формування рельєфу на пластині-підкладці та плакувальній пластині, з яких формується біметал, у вигляді виступів (напливів) та проміжків між ними, орієнтуванні пластин при зварюванні нанесеним рельєфом одна до одної та подальше з'єднання цих пластин контактним зварюванням, згідно з корисною моделлю, рельєф потрібної конфігурації наносять у вигляді черг смуг розміщених на кожній із пластин взаємно перпендикулярно одна одній, а в місцях контактного зварювання на пластині-підкладці попередньо виконують некрізні отвори діаметром, декілька більшим діаметра електрода для зварювання, та глибиною h, що розраховується за формулою: h=H-Z, де Н - товщина пластини-підкладки; Z - оптимальна товщина для отримання потрібної глибини проплавлення та забезпечення достатньої міцності зчеплення пластин біметалу. Таким чином, спосіб стає придатним для забезпечення необхідної глибини проварювання між пластинами біметалу та, як результат, потрібної міцності їх зчеплення. Корисна модель пояснюється кресленнями, де на фіг. 1 зображено рельєф, нанесений у вигляді черг смуг (напливів, що чергуються з проміжками між ними), які нанесені на пластиніпідкладці (а) та плакувальній пластині (б); взаємно перпендикулярне розташування смуг при накладенні пластин одна на одну (в); переріз пластини-підклладки (рельєф по глибині) (г) та взаємно перпендикулярного розташування пластин одна на одній (д); на фіг. 2 - варіанти нанесення отворів в пластині-підкладці в місцях подальшого зварювання; на фіг. 3 - процес формування зварювальної ванни при виготовленні біметалів контактним зварюванням з високою міцністю зчеплення його шарів; на фіг. 4 - переріз виготовленого біметалу з запресованими заглушками в місцях зварювання. Корисну модель виконують наступним чином. Потрібен попередній набір дій, який в подальшому (при зварюванні) забезпечить найкращі умови для проварювання пластин біметалу та отримання максимального зчеплення цих пластин. Для цього на тих сторонах пластини-підкладці 1 та плакувальної пластини 2, які будуть звернені одна до одної при зварюванні, створюється спеціальний рельєф у вигляді окремих виступів (напливів) 3 та проміжків 4 між ними (фіг. 1, а, б), за допомогою, наприклад, лазерної переплавки поверхні при одночасній подачі струменя інертного газу. Це забезпечує, з однієї сторони, очищення поверхні майбутнього контакту під зварювання від окислів і, головне, створення рельєфу у вигляді напливу за рахунок плавлення металу лазерним 1 UA 97980 U 5 10 15 20 25 30 35 40 45 випромінюванням та переміщення отриманого розплаву струменем інертного газу у бік вже створеної зони переплаву. При цьому формується виступ (наплив) 3, який має, крім того, пористу структуру, що теж веде до збільшення об'єму металу, та сприятливо для подальшого зварювання. Напливи 3 наносяться на пластини 1 та 2 у взаємно перпендикулярних напрямках (фіг. 1 а, б), щоб при накладенні однієї пластини на іншу, забезпечувався мінімальний контакт в зоні зварювання, що призведе до максимального розігріву саме в місці такого контакту (фіг. 1, в). Що стосується розмірних параметрів X1, X2, Y1 та Y2, то вони підбираються експериментально, виходячи із забезпечення найкращих умов для подальшого проварювання пластин біметалу при контактному зварюванні. Експериментальні дослідження показують, що виступи, шириною X1,Y1=0,1…0, 5 мм, задовольняють цій умові, тоді як проміжки між ними можуть мати значення: X2,Y2=0,05…1,0 мм. Висота отриманих виступів (фіг. 1, г, д) не грає визначальної ролі, тому не регламентується. Враховуючи, що якість та глибина зварного з'єднання при контактному зварюванні, в першу чергу, залежить від товщини зварюваних пластин, та те, що пошкодження лицьової поверхні плакувальної пластини під час зварювання не бажане (а таке пошкодження напряму залежить від інтенсивності режимів зварювання, а значить і від товщини пластин), то товщина пластин під зварювання повинна бути мінімально можливою. Для цього на зворотній поверхні пластинипідкладці 1 в місцях встановлення електродів для зварювання виконуються некрізні отвори 5 (фіг. 2) діаметром, декілька більшим діаметра електрода, що забезпечить його легке встановлення в ці отвори. Кількість таких отворів та їх розміщення на пластині-підкладці визначається, виходячи із потреб міцності з'єднання пластин біметалу, і може бути підібрана на основі літературних даних [3]. Глибина ж h некрізних отворів (фіг. 3) може бути розрахована за формулою: h=H-Z, де Н - товщина пластини-підкладки; Z - оптимальна товщина для отримання потрібної глибини проплавлення та забезпечення достатньої міцності зчеплення пластин біметалу. Товщина Z, виходячи із літературних рекомендацій [3], лежить у межах 1,5…2,0 мм. Надалі, верхній електрод 6 контактного зварювання, який конструктивно розміщений навпроти нижнього електрода 7, встановлюють в черговий некрізний отвір 5 (фіг. 3). При цьому бажано, щоб не було торкання між боковими поверхнями отвору 5 та електрода 6. Однак, бокова поверхня електрода 6 може бути покрита високотемпературним діелектриком, що унеможливить цей боковий контакт. Після включення струму 8 контактного зварювання електроди 6 та 7 стискаються (ця функція забезпечується обладнанням для контактної зварки), і відбувається утворення чергової зварної ванни 9. В кінці процесу (після отримання останньої зварної ванни) в некрізні отвори 5 можуть бути запресовані заглушки 10 (фіг. 4). Виступаючі над поверхнею пластини 1 частини заглушок 10 бажано видалити (наприклад, зішліфувати урівень з поверхнею цієї пластини переносною шліфувальною машинкою). Корисна модель істотно розширює можливості свого застосування за рахунок підвищення якості процесу його отримання в результаті забезпечення високого рівня міцності зчеплення шарів біметалу, що гарантує низьку вірогідність відокремлення плакувальної пластини від підложки в процесі подальшого використання біметалу. Джерело інформації: 1. А. с. СССР № 242290, кл. В23К 11/20, 1969 г. 2. Патент РФ № 2315684 С1, кл. В23К 11/06, 2008 г. 3. Оборудование для контактной сварки: Справочное пособие / Под ред. В.В. Смирнова. СПб.: Энергоатомиздат, Санкт-Петербургское от-ние, 2000. - 848 с. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 50 55 60 Спосіб виготовлення біметалів, що включає попереднє формування рельєфу на пластиніпідкладці та плакувальній пластині, з яких формується біметал, у вигляді виступів (напливів) та проміжків між ними та подальше з'єднання цих пластин контактним зварюванням, який відрізняється тим, що рельєф потрібної конфігурації наносять у вигляді черг смуг, розміщених на кожній із пластин взаємно перпендикулярно одна одній, а в місцях контактного зварювання на пластині-підкладці попередньо виконують некрізні отвори діаметром, декілька більшим діаметра електрода для зварювання, та глибиною h, що розраховується за формулою: h=H-Z, де Н - товщина пластини-підкладки; Z - оптимальна товщина для отримання потрібної глибини проплавлення та забезпечення достатньої міцності зчеплення пластин біметалу. 2 UA 97980 U 3 UA 97980 U 4 UA 97980 U Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори англійськоюRomanenko Viktor Vasylyovych, Holovko Leonid Fedorovych, Krivtsun Ihor Vitaliiovych

Автори російськоюРоманенко Виктор Васильевич, Головко Леонид Федорович, Кривцун Игорь Витальевич

МПК / Мітки

МПК: B23K 11/20

Мітки: спосіб, виготовлення, біметалів

Код посилання

<a href="https://ua.patents.su/7-97980-sposib-vigotovlennya-bimetaliv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення біметалів</a>

Попередній патент: Спосіб очистки суміші низьких дикарбонових кислот

Наступний патент: Апарат для культивування клітин

Випадковий патент: Спосіб хірургічної корекції стравохідно-шлункового переходу при виразковому процесі