Електродна фольга, струмознімач, електрод та елемент накопичення електроенергії, в якому застосовують цей електрод

Формула / Реферат

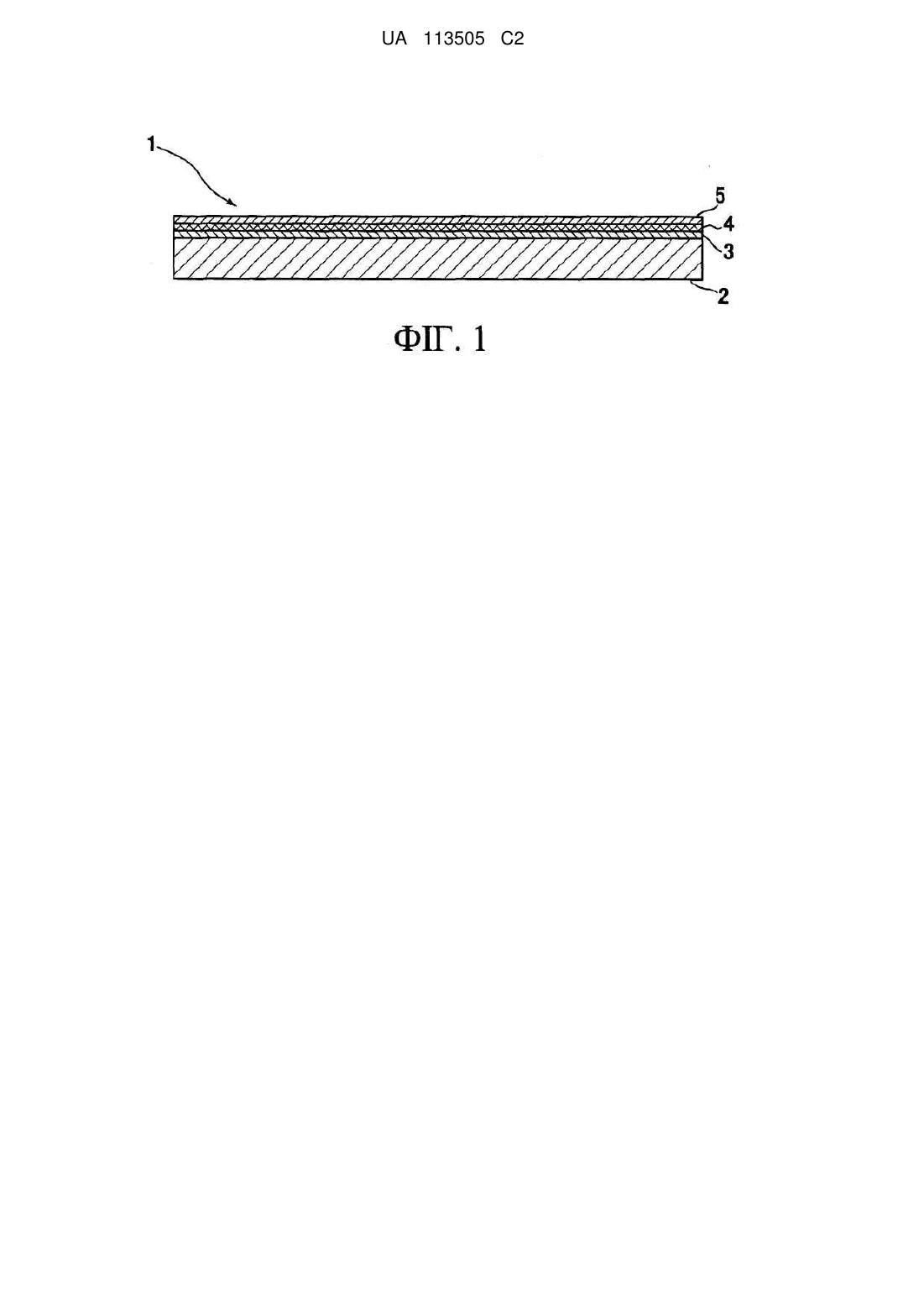

1. Електродний матеріал, виготовлений шляхом утворення на електродній підкладці першого електропровідного шару, який містить метал, змішаного шару, який містить у змішаному стані вуглець та речовину, яка складає вказаний перший електропровідний шар, який містить метал, та другого електропровідного шару, який складається по суті з вуглецю, в якому змішаний шар виконаний так, щоб мати склад, який змінюється від стану, в якому цей шар містить по суті лише речовину, яка складає перший електропровідний шар, який містить метал, до стану, в якому цей шар містить по суті лише вуглець, в напрямку від першого електропровідного шару, який містить метал, до другого електропровідного шару.

2. Електродний матеріал за п. 1, який відрізняється тим, що перший електропровідний шар, який містить метал, містить щонайменше одну речовину, вибрану із групи, яка складається з Та, Ті, Cr, Al, Nb, V, W, Hf, Cu, нітридів та карбідів цих металів.

3. Електродний матеріал за п. 1 або п. 2, який відрізняється тим, що електродна підкладка має поверхню, якій не надали шорсткість.

4. Твердотільний електролітичний конденсатор, що включає в себе анодну фольгу, катодну фольгу, розміщений між анодною фольгою та катодною фольгою сепаратор, та шар твердого електроліту, утворений між анодною фольгою та катодною фольгою, який відрізняється тим, що як катодну фольгу застосовують електродний матеріал за будь-яким із пп. 1-3.

5. Твердотільний електролітичний конденсатор за п. 4, який відрізняється тим, що шар твердого електроліту містить щонайменше одну речовину, вибрану з групи, яка складається з діоксиду марганцю (МnО2), тетраціанохінодиметану (TCNQ), поліетилендіокситіофену (PEDOT), поліаніліну (PANI) та поліпіролу.

6. Катодна фольга, призначена для застосування у твердотільному електролітичному конденсаторі з ємнісним елементом, який включає в себе анодну фольгу, катодну фольгу, розміщений між анодною фольгою та катодною фольгою сепаратор, та шар твердого електропровідного полімеру, утворений між анодною фольгою та катодною фольгою, яка відрізняється тим, що включає в себе:

алюмінієву фольгу з поверхнею, якій не надали шорсткості;

утворений на алюмінієвій фользі металевий шар, який складається по суті з титану або алюмінію;

утворений на металевому шарі змішаний шар, який містить у змішаному стані вуглець та титан або алюміній; та

утворений на змішаному шарі вуглецевий шар, який складається по суті з вуглецю,

при цьому змішаний шар виконаний так, щоб мати склад, який змінюється від стану, в якому цей шар містить по суті лише титан або алюміній, до стану, в якому цей шар містить по суті лише вуглець, в напрямку від металевого шару до вуглецевого шару.

7. Струмознімач для електрода, який відрізняється тим, що він виготовлений шляхом утворення на підкладці, яка містить метал, першого електропровідного шару, який містить метал, змішаного шару, який містить у змішаному стані вуглець та речовину, яка складає перший електропровідний шар, який містить метал, та другого електропровідного шару, який складається по суті з вуглецю, причому змішаний шар виконаний так, щоб мати склад, який змінюється від стану, в якому цей шар містить по суті лише речовину, яка складає перший електропровідний шар, який містить метал, до стану, в якому цей шар містить по суті лише вуглець, в напрямку від першого електропровідного шару, який містить метал, до другого електропровідного шару.

8. Струмознімач за п. 7, який відрізняється тим, що перший електропровідний шар, який містить метал, містить щонайменше одну речовину, вибрану із групи, яка складається з Та, Ті, Cr, A1, Nb, V, W, Hf, Cu, нітридів та карбідів цих металів.

9. Струмознімач за п. 7 або п. 8, який відрізняється тим, що вуглець являє собою графітоподібний вуглець.

10. Струмознімач за будь-яким із пп. 7-9, який відрізняється тим, що підкладка, яка містить метал, являє собою металеву фольгу, яка складається із щонайменше однієї з речовин, вибраної з групи, яка складається з алюмінію або алюмінієвого сплаву, Ті, Сu, Ni, Hf або нержавіючої сталі.

11. Струмознімач за будь-яким із пп. 7-10, який відрізняється тим, що підкладка, яка містить метал, має поверхню, якій надали шорсткість.

12. Позитивний електрод для вторинної батареї з неводним електролітом, в якому електродний шар утворений на струмознімачі за будь-яким із пп. 7-11, причому цей електродний шар містить: активну речовину, в тому числі сполуку оксиду перехідного металу або фосфату перехідного металу, яка містить лужний метал або лужноземельний метал; електропровідну допоміжну речовину та зв'язувальну речовину.

13. Негативний електрод для вторинної батареї з неводним електролітом, в якому електродний шар утворений на струмознімачі за будь-яким із пп. 7-11, цей електродний шар містить: активну речовину, в тому числі щонайменше одну речовину, вибрану з групи, яка складається з вуглецевого матеріалу, здатного вбирати та вивільнювати іони лужних металів або іони лужноземельних металів, Sn, Si або оксиду кремнію, S або сульфіду та оксиду титану; електропровідну допоміжну речовину та зв'язувальну речовину.

14. Вторинна батарея з неводним електролітом, в якій застосовують щонайменше один електрод із позитивного електрода за п. 12 та негативного електрода за п. 13.

15. Електрод для електролітичного конденсатора з неводним електролітом та подвійним електричним шаром, в якому електродний шар утворений на струмознімачі за будь-яким із пп. 7-11, цей електродний шар містить: активну речовину, у тому числі активований вуглець або вуглецеві нанотрубки; електропровідну допоміжну речовину та зв'язувальну речовину.

16. Електролітичний конденсатор з неводним електролітом та подвійним електричним шаром, який включає в себе позитивний електрод та негативний електрод, причому електрод за п. 15 застосовують як щонайменше один електрод із негативного та позитивного електродів.

17. Позитивний електрод для гібридного конденсатора з неводним електролітом, в якому електродний шар утворений на струмознімачі за будь-яким із пп. 7-11, причому цей електродний шар містить: активну речовину, у тому числі активований вуглець або вуглецеві нанотрубки; електропровідну допоміжну речовину та зв'язувальну речовину.

18. Негативний електрод для гібридного конденсатора з неводним електролітом, в якому електродний шар утворений на струмознімачі за будь-яким із пп. 7-11, причому цей електродний шар містить: активну речовину, в тому числі щонайменше одну речовину, вибрану з групи, яка складається з вуглецевого матеріалу, здатного вбирати та вивільнювати іони лужних металів або іони лужноземельних металів, Sn, Si або оксиду кремнію, S або сульфіду та оксиду титану; електропровідну допоміжну речовину та зв'язувальну речовину.

19. Гібридний конденсатор з неводним електролітом, в якому застосовують щонайменше один електрод із позитивного електрода за п. 17 та негативного електрода за п. 18.

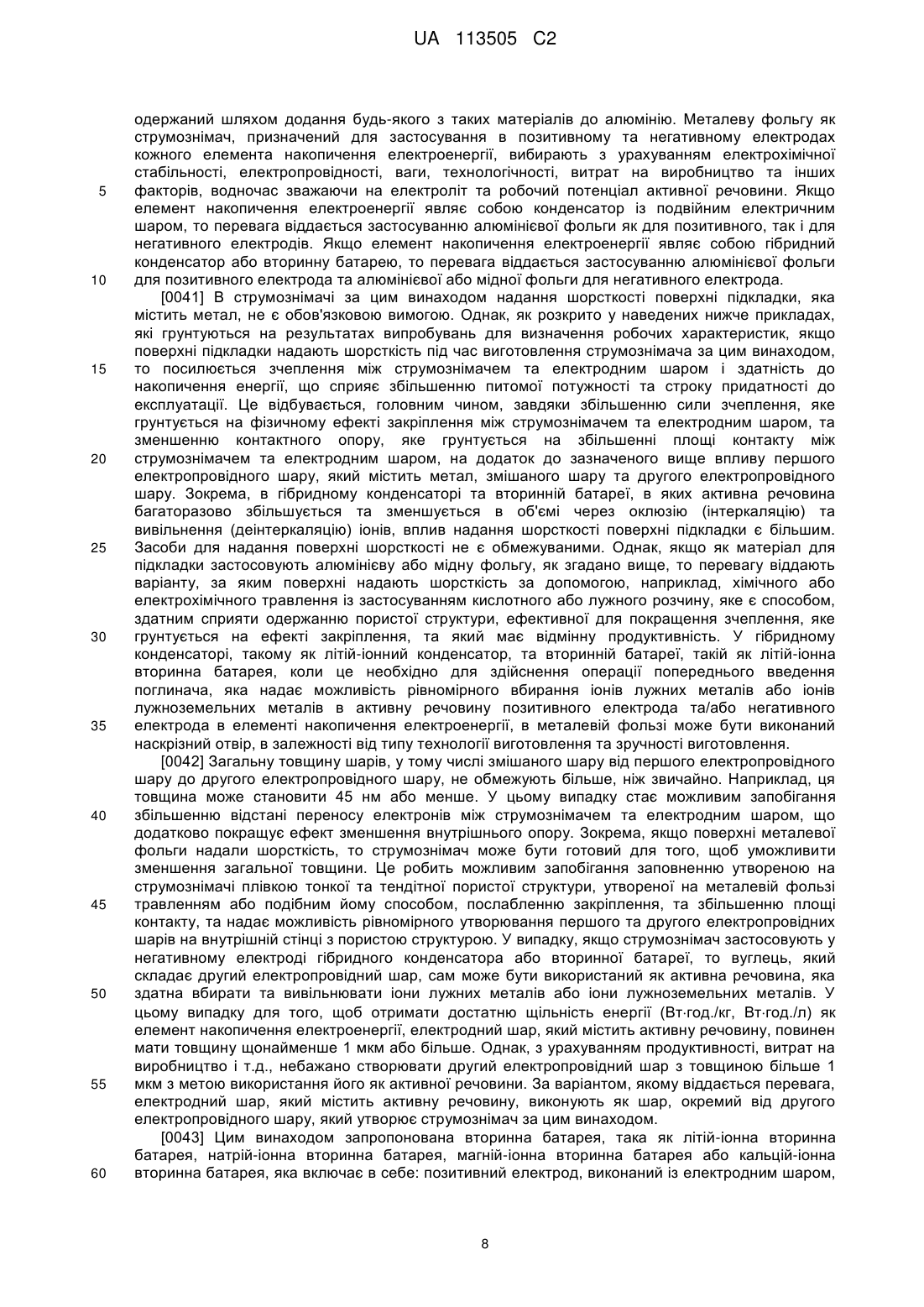

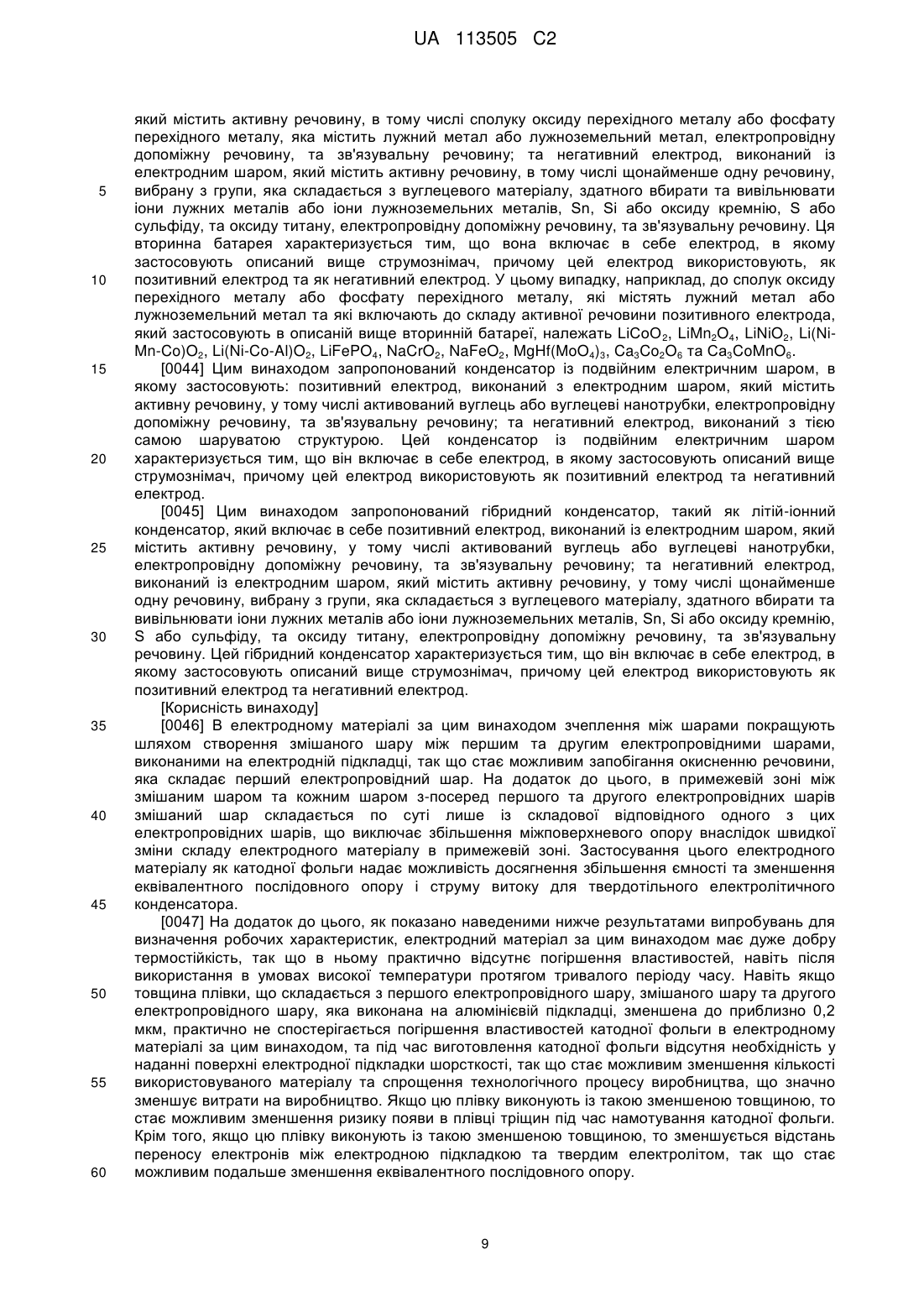

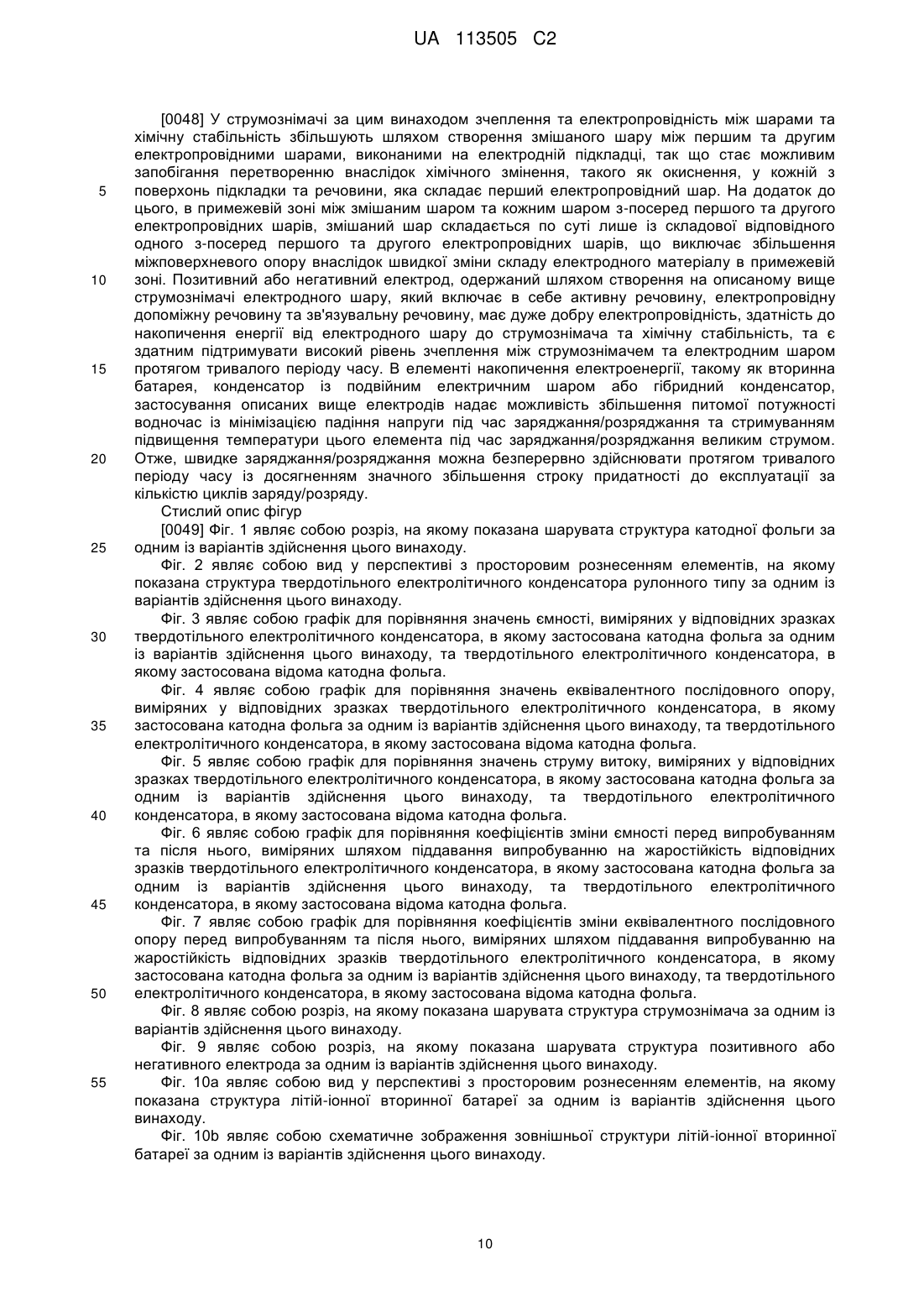

Текст