Спосіб обробки кромок будівельних панелей

Формула / Реферат

1. Спосіб виробництва механічних замикаючих систем на панелі (1′, 1) підлоги, використовуючи першу конфігурацію (68) інструмента, в якому панель (1′, 1) підлоги містить:

зносостійкий верхній поверхневий шар (31), внутрішній шар (30) і механічні замикаючі системи (43, 46, 11, 19; 53, 56, 12, 18) на першій (1) і другій (1′) кромках для горизонтального замикання панелі (1′, 1) підлоги з подібними іншими панелями, причому механічна замикаюча система містить:

першу пару замикаючих поверхонь на першій кромці (1) панелі і другу пару замикаючих поверхонь на протилежній другій кромці (1′), при цьому перша пара замикаючих поверхонь містить першу верхню кромку (19) і замикаючий елемент (8), а друга пара замикаючих поверхонь містить другу верхню кромку (18) і замикаючий паз (14), в якому:

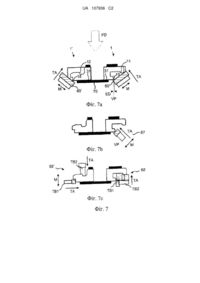

панель підлоги переміщують в напрямку (FD) подачі, причому її першу кромку (1) переміщують відносно першої конфігурації (68) інструмента, при цьому перша конфігурація (68) інструмента містить першу і другу інструментальні одиниці (ТВ1, ТВ2), розміщені на одній і тій же стороні (88) першого опорного стовпа (80), що має дві протилежні сторони (88, 89),

попередньо обробляють щонайменше частину зносостійкого верхнього поверхневого шару (31b) панелі (1) підлоги на першій верхній кромці (19) таким чином, що властивості поверхневого шару змінюються;

обробляють першою (ТВ1) і другою (ТВ2) інструментальними одиницями щонайменше частину першої пари замикаючих поверхонь (19, 8).

2. Спосіб за п. 1, в якому переміщують панелі (1′) підлоги в напрямку (FD) подачі, причому її другу кромку (18) переміщують відносно другої конфігурації (68′) інструмента, при цьому друга конфігурація (68′) інструмента містить першу і другу інструментальні одиниці (ТВ1, ТВ2), розміщені на одній і тій же стороні другого опорного стовпа (88), що має дві протилежні сторони (88, 89), і

за рахунок другої конфігурації (68′) інструмента утворюють щонайменше частину щонайменше однієї з поверхонь другої пари замикаючих поверхонь (18, 14).

3. Спосіб за п. 2, в якому обробляють щонайменше частину зносостійкого верхнього поверхневого шару (31b) панелі (1′) підлоги на другій верхній кромці (18) таким чином, що властивості поверхневого шару змінюються, перед тим як утворюють щонайменше частину щонайменше однієї з поверхонь другої пари замикаючих поверхонь (18, 14).

4. Спосіб за будь-яким з пп. 1-3, в якому конфігурація (68) інструмента є конфігурацією обертового інструмента, що містить першу інструментальну одиницю (ТВ1), що має перший диск (95) інструмента, і другу інструментальну одиницю (ТВ2), що має другий диск (96) інструмента, причому перший і другий диски інструмента приводять в дію одним обертовим валом (87), при цьому диски здатні змінювати положення один відносно одного.

5. Спосіб за будь-яким з пп. 1-3, в якому перша інструментальна одиниця (ТВ1) містить перший диск (95) інструмента, а друга інструментальна одиниця (ТВ2) містить другий диск (96) інструмента, причому перший диск (83) інструмента приводять в дію першим обертовим валом (86), а другий диск (84) інструментаприводять в дію другим обертовим валом (87), при цьому перший (86) і другий (87) обертові вали встановлені на одній і тій же стороні (88) опорного стовпа (80).

6. Спосіб за будь-яким з п. 4 або 5, в якому конфігурація (68) інструмента, що має щонайменше перший диск (95) інструмента, обробляє поверхню по суті паралельно вертикальному куту (ТА1) конфігурації інструмента або паралельно куту (LA) замикання замикаючої поверхні (11), або паралельно будь-якому куту, що знаходиться між вертикальним кутом (ТА1) конфігурації інструмента і кутом (LA) замикання замикаючої поверхні (11).

7. Спосіб за одним з пп. 1-3, в якому конфігурація (68) інструмента є конфігурацією протягувального інструмента, що містить першу інструментальну одиницю (ТВ1), яка має першу арматуру і другу інструментальну одиницю (ТВ2), яка має другу арматуру, при цьому арматура, що має щонайменше одну державку (107) з наконечником (106), утворює замикаючі поверхні щонайменше одним наконечником, що має поверхню, яка видаляє стружку, закріпленим під конкретним кутом і в конкретному місцерозташуванні на державці (107).

8. Спосіб за будь-яким з пп. 1-7, в якому попередня обробка щонайменше частини зносостійкого верхнього поверхневого шару (31b) панелі (1′, 1) підлоги на верхній кромці (18, 19) панелі підлоги полягає в тому, що:

видаляють частину краю (76) на верхній кромці (18, 19) зносостійкого верхнього поверхневого шару (31).

9. Спосіб за п. 8, в якому видаляють частину краю (76) верхньої кромки (18, 19) зносостійкого верхнього поверхневого шару (31) за допомогою традиційної фрези для чорнового різання, яку розміщують (ED) поруч з кінцевою кромкою верхнього поверхневого шару в місцеположенні (TD) близькому до фрези для чистового різання.

10. Спосіб за будь-яким з пп. 1-9, в якому попередня обробка щонайменше частини зносостійкого верхнього поверхневого шару (31) панелі (1’, 1) підлоги на верхній кромці (18, 19) панелі підлоги є проміжним етапом попередньої обробки, що полягає в тому, що:

видаляють частину краю (76) на верхній кромці (18, 19) зносостійкого верхнього поверхневого шару (31); а

перший етап попередньої обробки, який передує проміжному етапу попередньої обробки полягає в тому, що:

видаляють щонайменше частину верхнього поверхневого шару (31) панелі підлоги на першій кромці (1) за допомогою першого інструмента (60) для попередньої обробки.

11. Спосіб за одним з пп. 1-7, в якому попередня обробка щонайменше частини зносостійкого верхнього поверхневого шару (31) панелі (1′, 1) підлоги на верхній кромці (18, 19) панелі підлоги полягає в тому, що:

зменшують твердість за рахунок змащування і/або нагрівання (67) частини краю (76) зносостійкого верхнього поверхневого шару (31).

12. Спосіб за п. 11, в якому змащування (67) є змащуванням воском.

13. Спосіб за п. 11, в якому нагрівання (67) здійснюють за допомогою нагрівання лазером або інфрачервоними лампами, або гарячим повітрям, або ковзним башмаком, або мікрохвилями.

14. Спосіб за будь-яким з пп. 8-10, в якому видалений край (76) зносостійкого верхнього поверхневого шару (31) є ділянкою кромки, яка є тоншою, ніж верхній поверхневий шар (31).

15. Спосіб за будь-яким з пп. 1-14, в якому зносостійкий верхній поверхневий шар (31) є ламінатом або деревноволокнистим складом.

Текст