Система бронепанелі на основі цементу

Номер патенту: 100724

Опубліковано: 25.01.2013

Автори: Рот Міхаель Дж., Дарст Бартлей П., Френк Уїльям А., Кіннебрю Памела Г., Стінсон Рян, Дюбей Ашиш, Девіс Джеймс Л., Куммінс Тоней К., Буне Ніколас, Хеард Вільям Ф., Тоньян Тімоті Д., Слевсон Томас, Джонсон Кароль Ф., Натез'яєр Кумар

Формула / Реферат

1. Система цементної бронепанелі, що включає

раму;

вибухостійку цементну панель, встановлену на раму, при цьому

вибухостійка цементна бронепанель включає:

цементне ядро, що включає безперервну фазу, одержувану в результаті тужавіння водяної суміші, що включає:

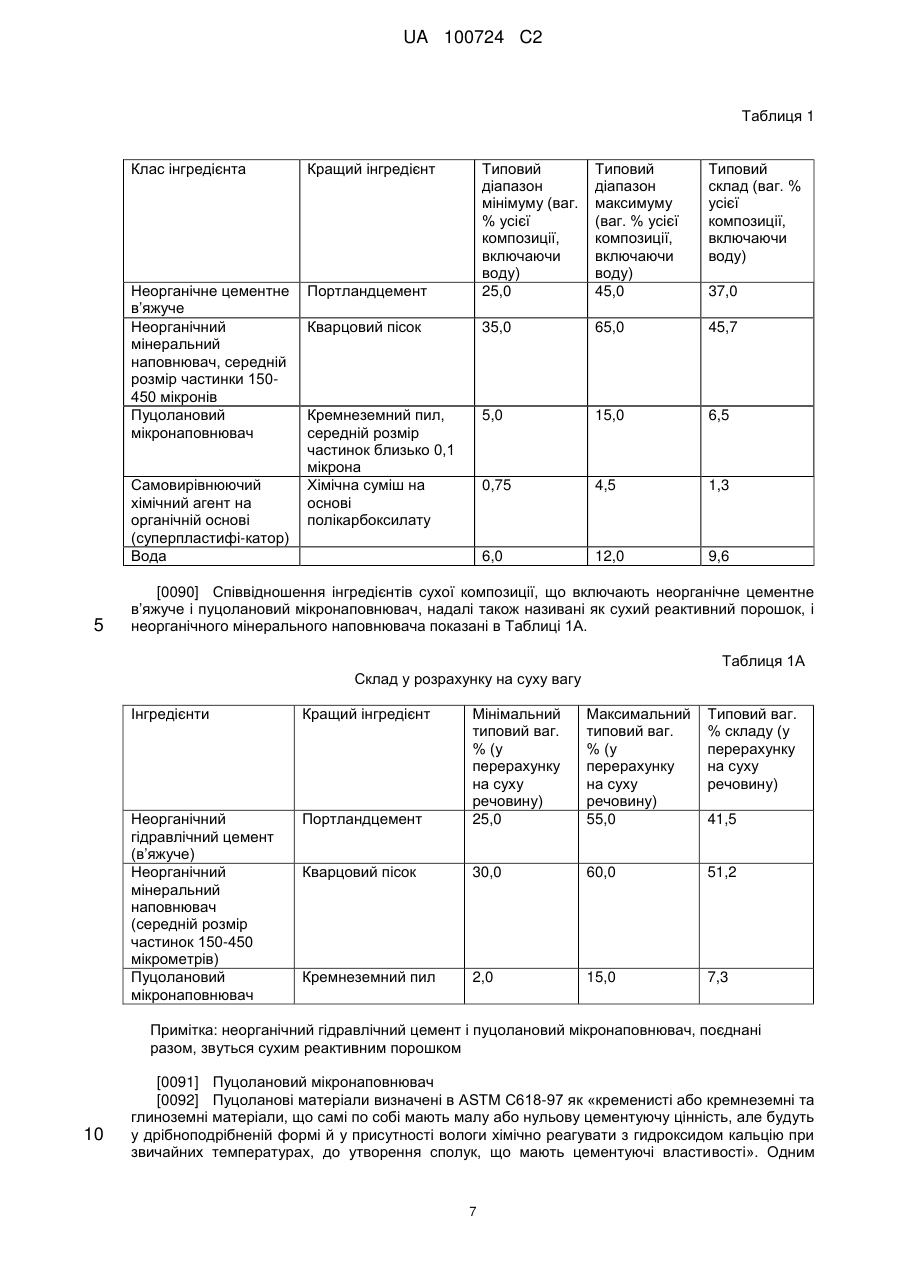

25-45 ваг. % неорганічного цементного в'яжучого,

при відсутності кварцового борошна,

35-65 ваг. % неорганічного мінерального наповнювача з розміром часток від близько 150 до 450 мікронів,

5-15 ваг. % пуцоланового наповнювача з середнім розміром часток, меншим ніж або рівним 50 мікронів,

0,25-5,0 ваг. % самовирівнюючого агента на основі полікарбоксилату,

6-12 ваг. % води, і

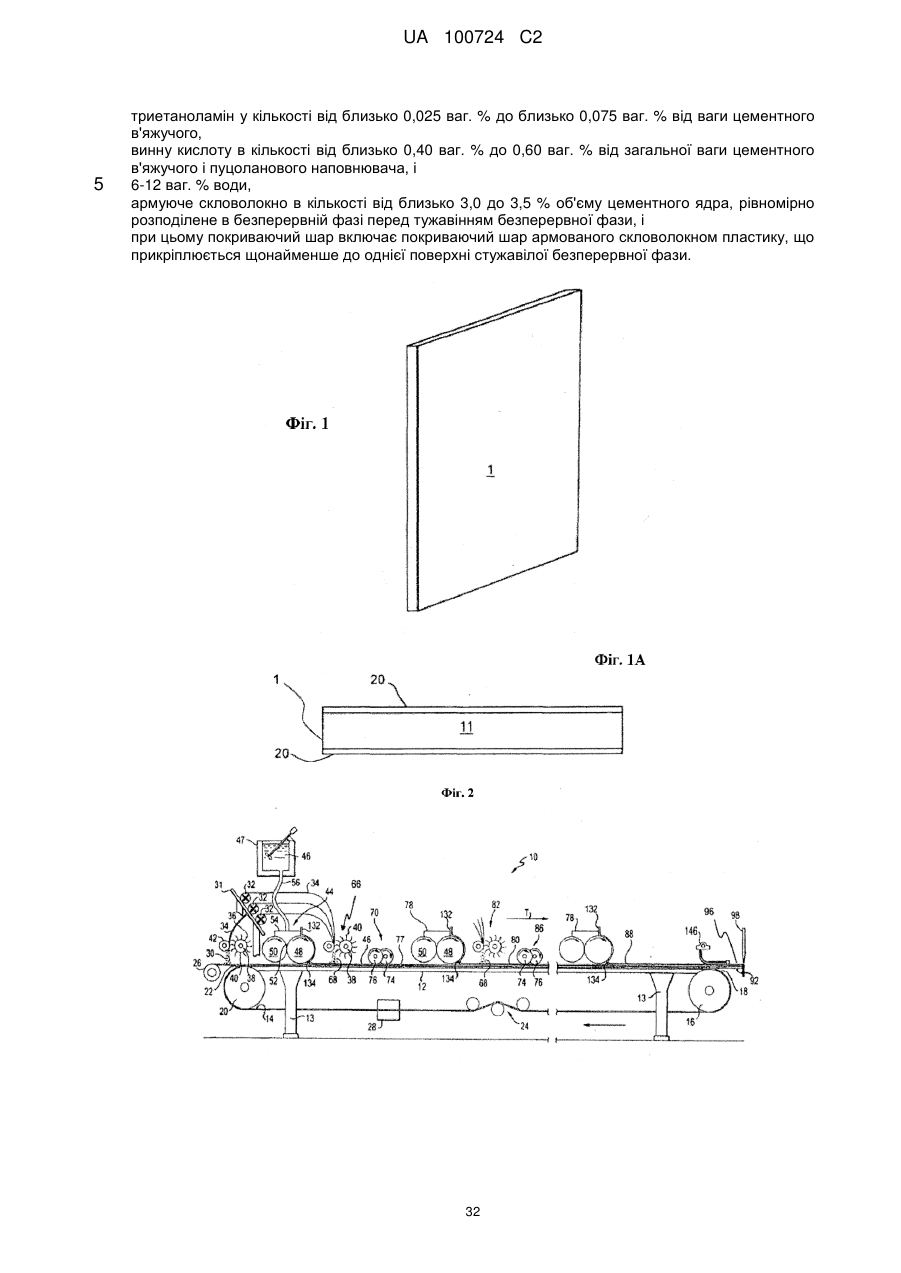

покриваючий шар, прикріплений щонайменше до однієї поверхні стужавілої безперервної фази.

2. Система за п. 1, яка відрізняється тим, що цементне ядро включає армуюче волокно в кількості від близько 0,5 до 6,0 % об'єму цементного ядра, рівномірно розподілене в безперервній фазі перед тужавінням безперервної фази.

3. Система за п. 1, яка відрізняється тим, що цементна панель після тужавіння має міцність при стисканні більш ніж від близько 25000 до 30000 psi.

4. Система за п. 1, яка відрізняється тим, що покриваючий шар являє собою армований скловолокном пластик.

5. Система за п. 1, яка відрізняється тим, що вагове співвідношення пуцоланового наповнювача до неорганічного цементного в'яжучого складає від близько 0,05 до 0,30:1,0;

при цьому вагове співвідношення неорганічного мінерального наповнювача і загальної ваги неорганічного цементного в'яжучого та пуцоланового наповнювача складає від близько 0,75 до 1,50:1,0;

при цьому вагове співвідношення води і загальної ваги сухих реактивних порошків неорганічного цементного в'яжучого та пуцоланового наповнювача складає менше ніж або дорівнює близько 0,35:1,0.

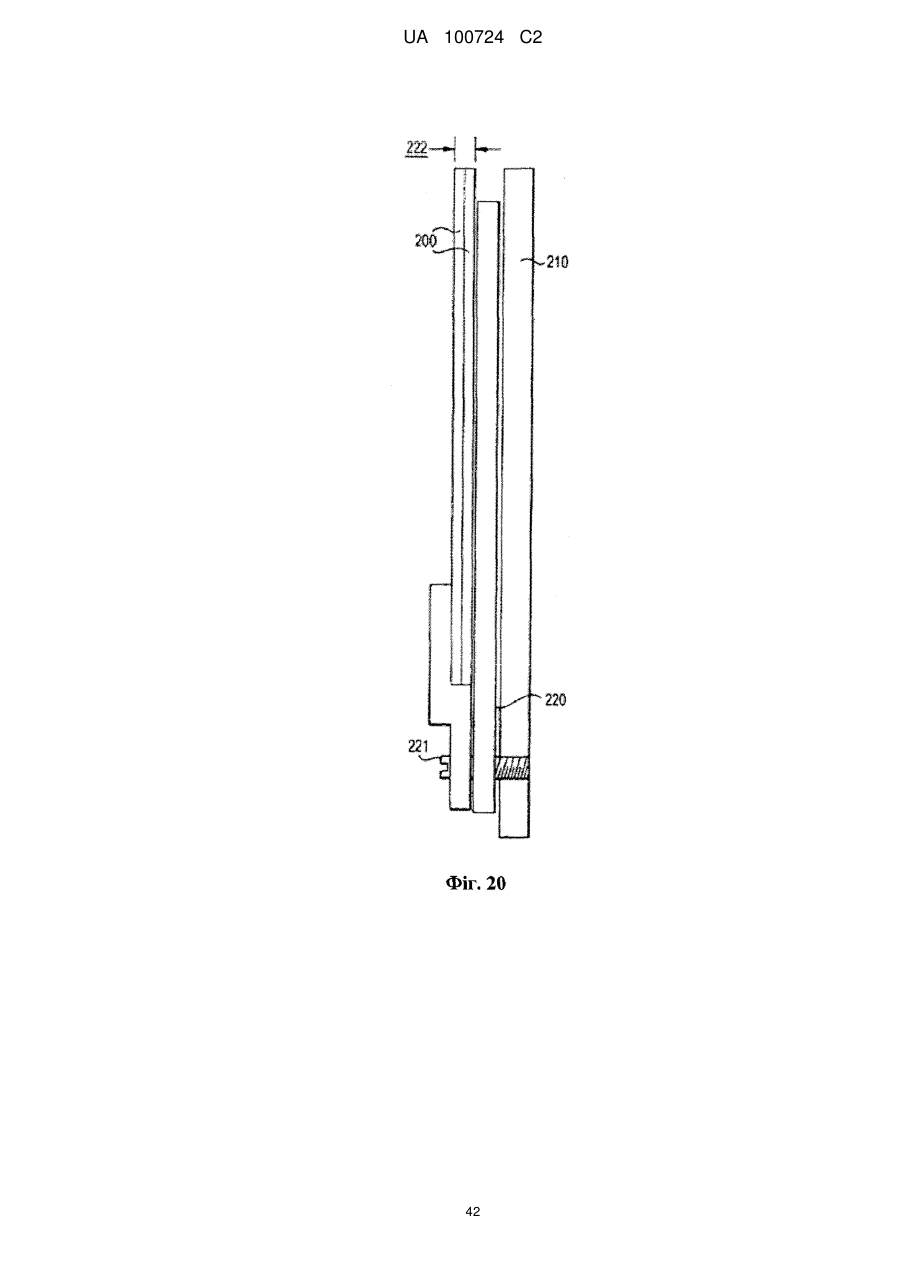

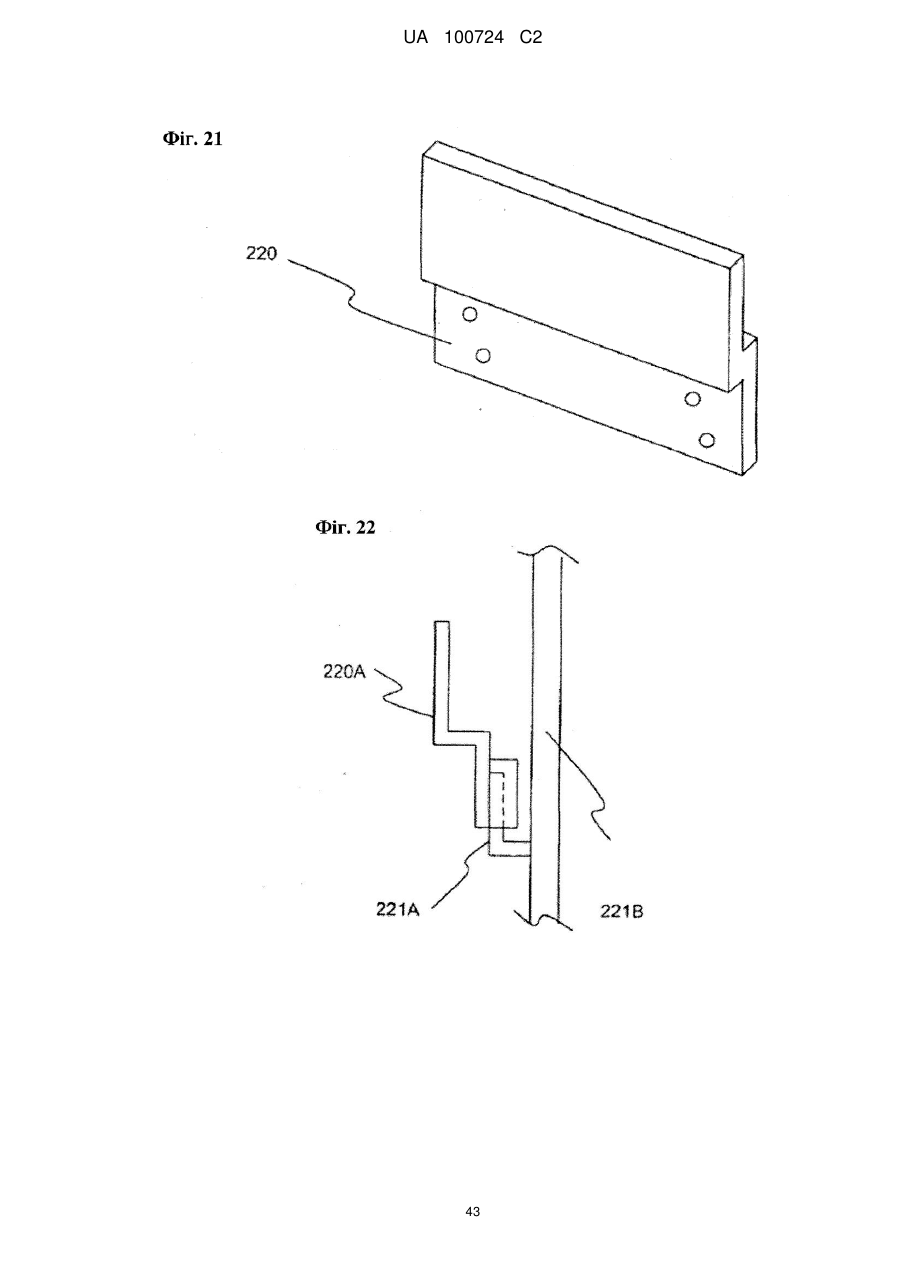

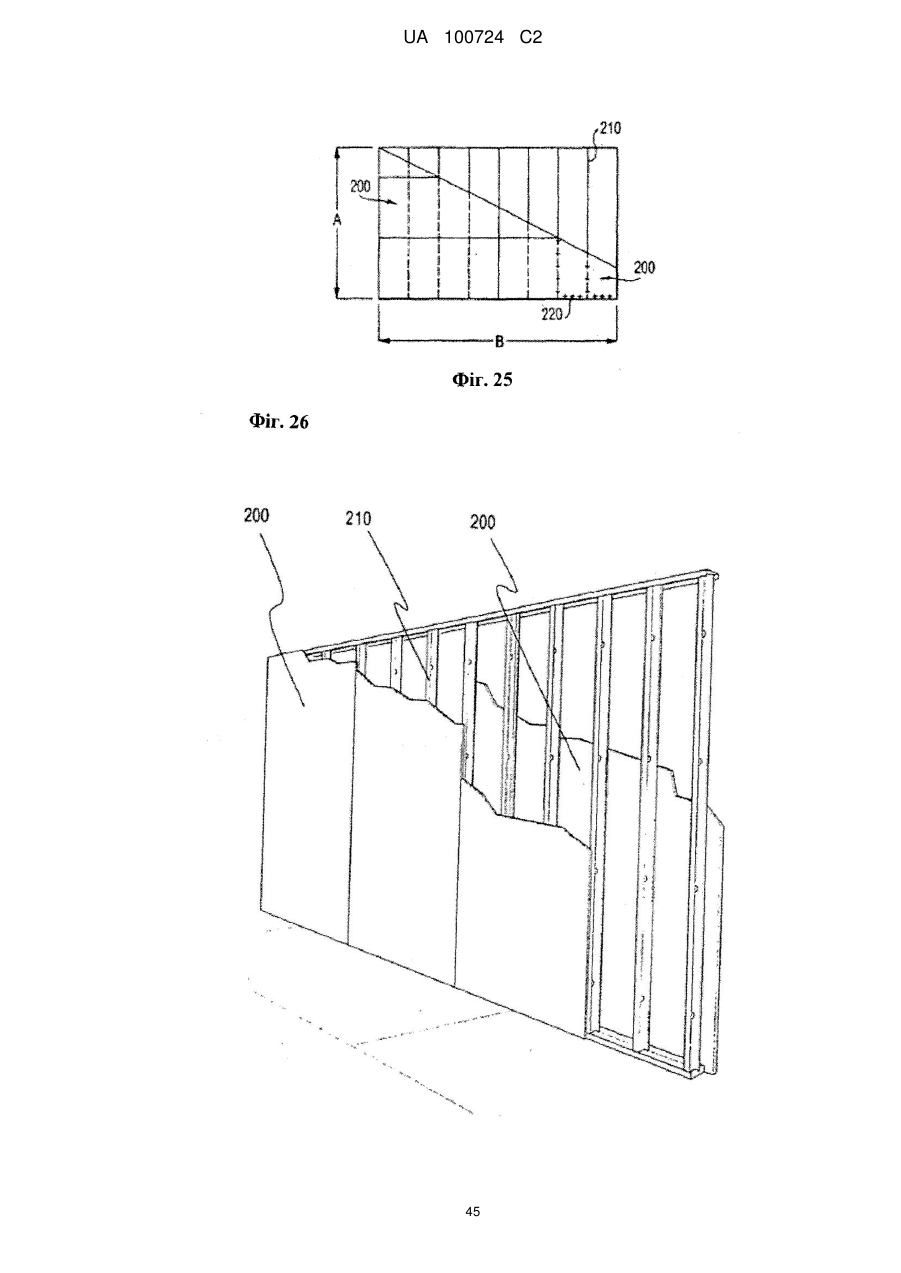

6. Система за п. 1, яка відрізняється тим, що до рами прикріплені скоби, що мають паз для прийняття цементних панелей, укладених у конструкцію щонайменше на одній поверхні металевої рами.

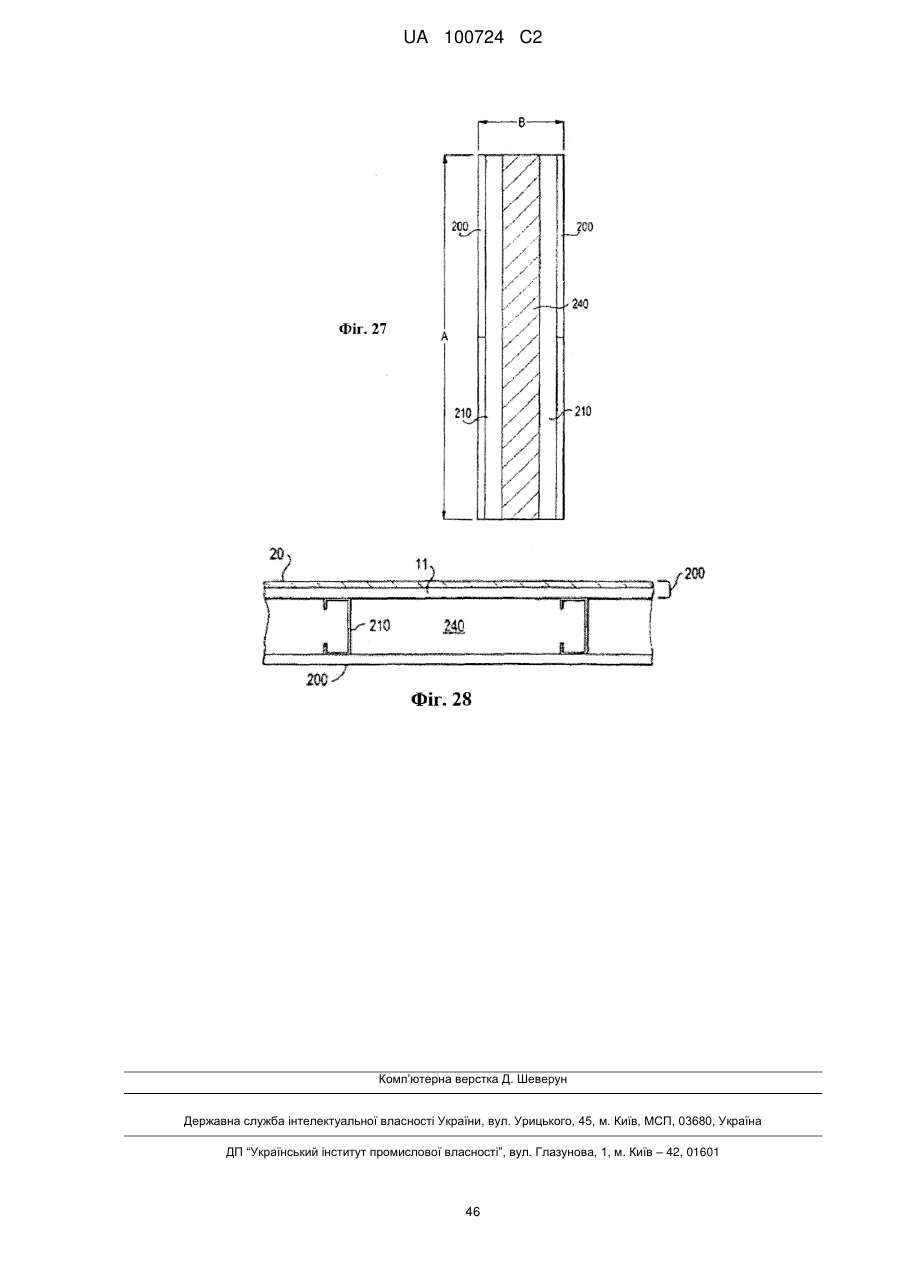

7. Система за п. 1, яка відрізняється тим, що включає зазначену раму, першу зазначену панель з однієї сторони рами, другу зазначену панель з протилежної сторони рами і заповнюючий матеріал у порожнині в рамі, утвореній між першою та другою панелями, при цьому заповнюючий матеріал вибирають з групи, що включає цемент, пісок, пінобетон і легковагий заповнювач.

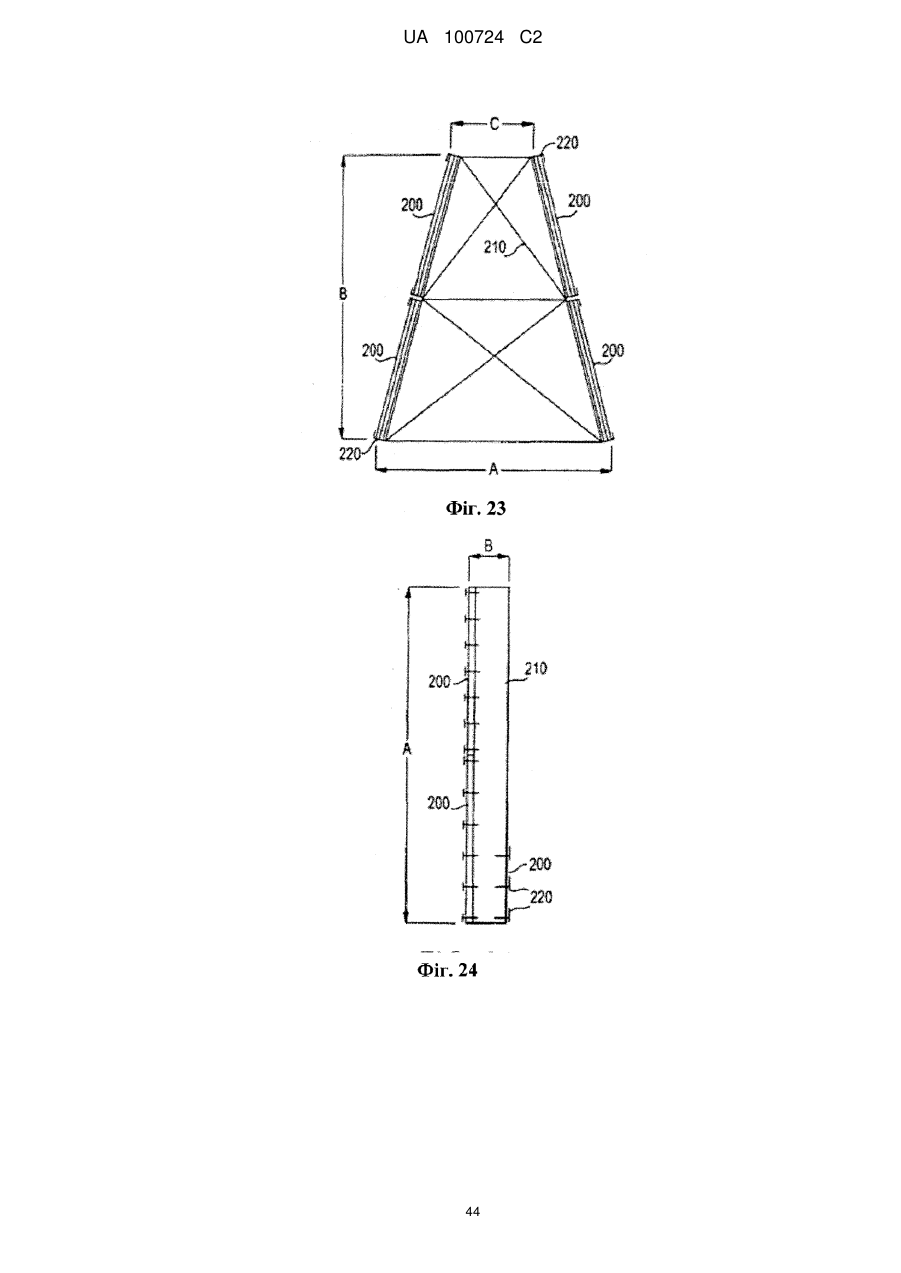

8. Система за п. 1, яка відрізняється тим, що включає більш ніж одну конструкцію рами, і цементні панелі прикріплені до протилежних сторін конструкцій рами.

9. Система за п. 1, яка відрізняється тим, що збірна конструкція включає рами, виконані у вигляді стенда з перехресними опорами, що з'єднують конструкції рами, і панель укладена в пази, утворені скобами, прикріпленими до рами.

10. Система за п. 1, яка відрізняється тим, що цементне ядро включає безперервну фазу, одержувану в результаті тужавіння водяної суміші, що включає:

25-45 ваг. % неорганічного цементного в'яжучого,

при відсутності кварцового борошна,

35-65 ваг. % неорганічного мінерального наповнювача з розміром часток від близько 250 до 350 мікронів,

5-15 ваг. % пуцоланового наповнювача із середнім розміром часток, меншим ніж або рівним 0,1 мікрона,

1,0-1,25 ваг. % самовирівнюючого агента на основі полікарбоксилату,

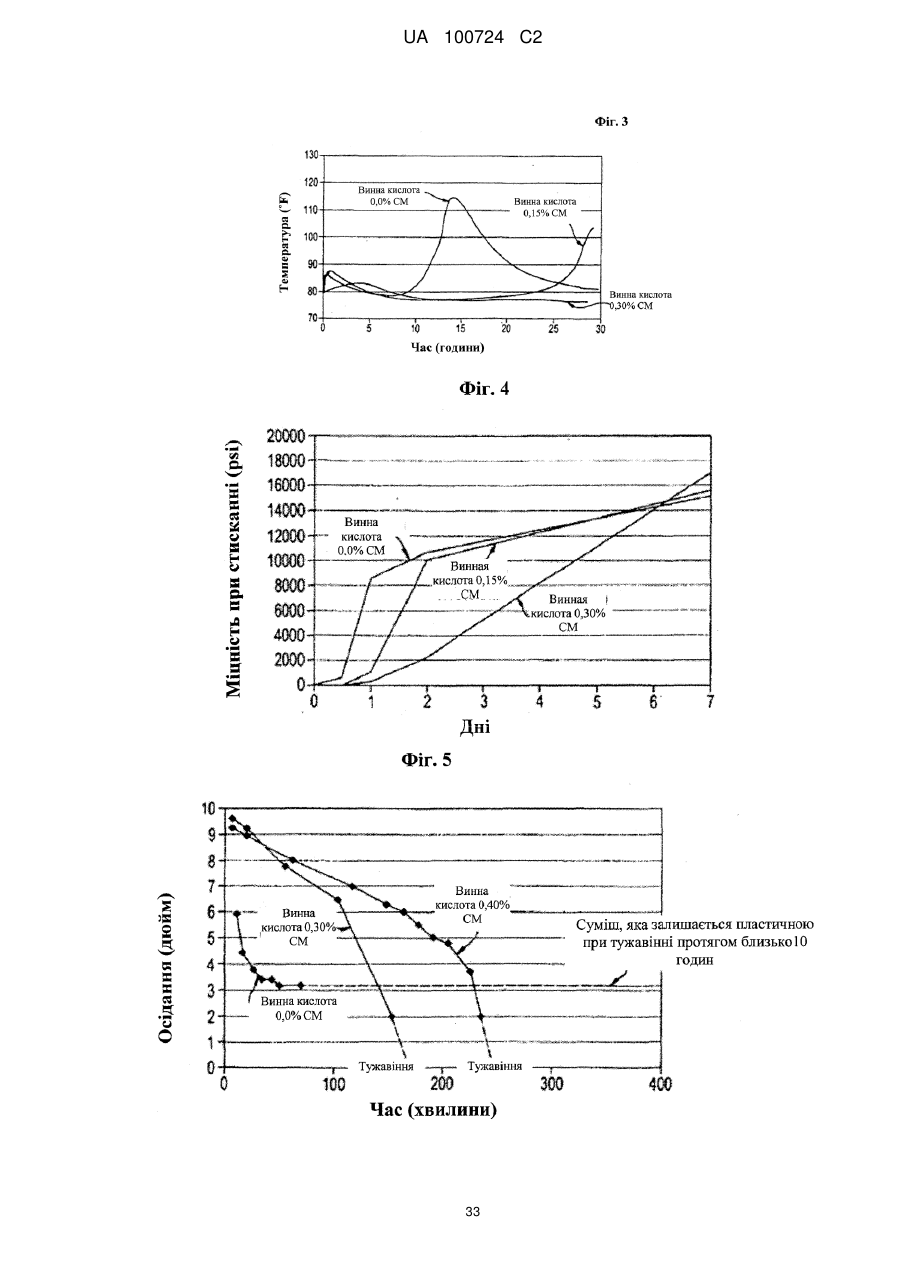

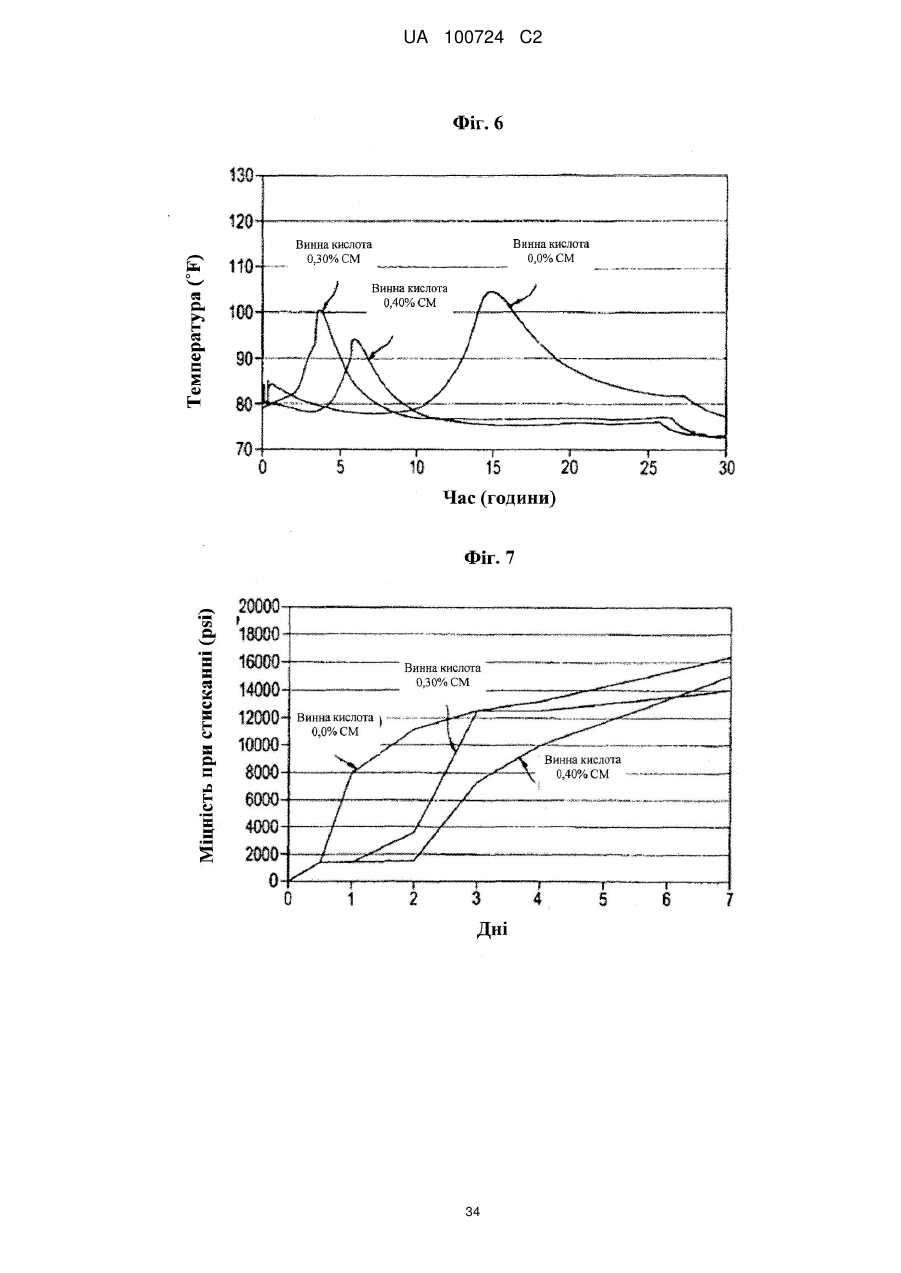

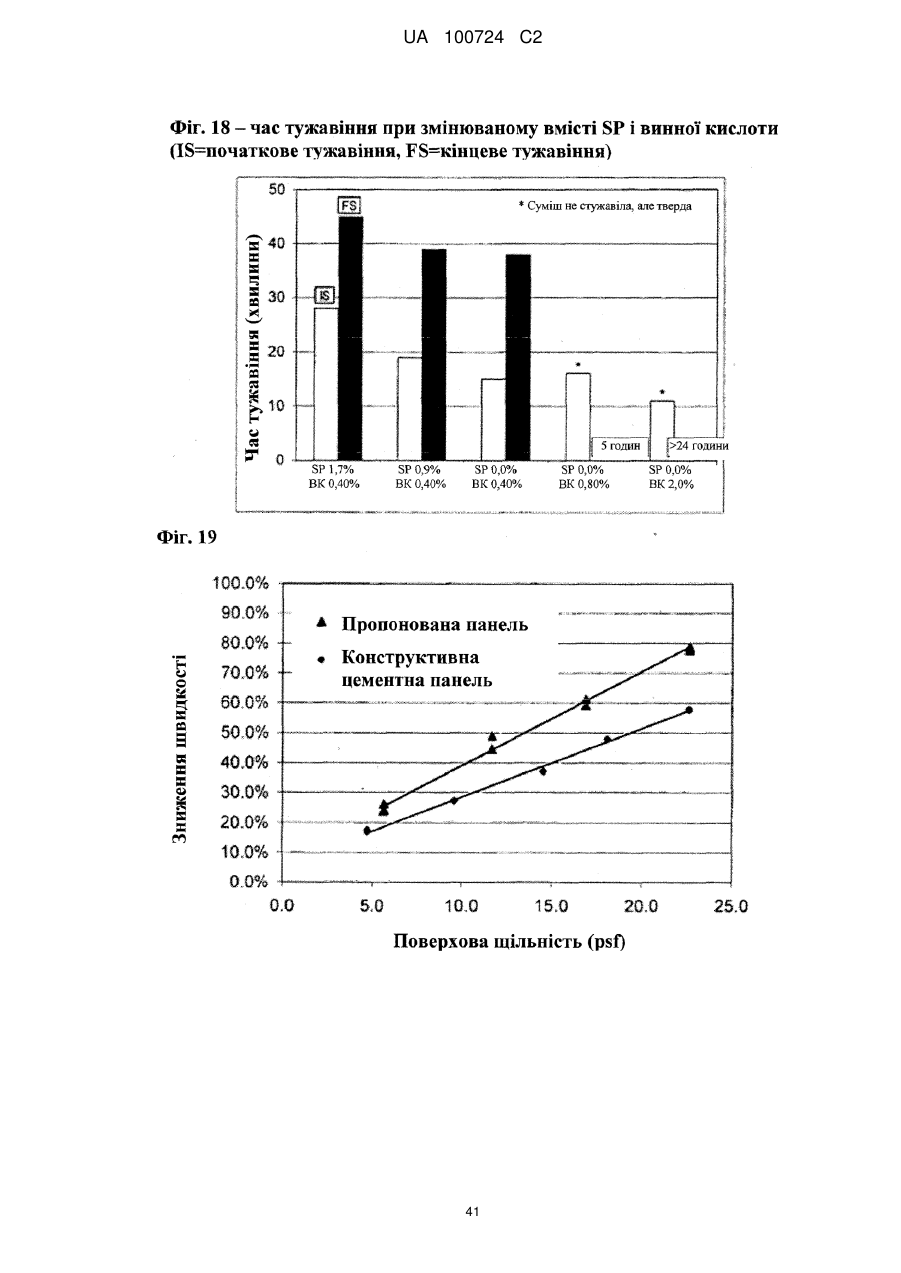

триетаноламін у кількості від близько 0,025 ваг. % до близько 0,075 ваг. % від ваги цементного в'яжучого,

винну кислоту в кількості від близько 0,40 ваг. % до 0,60 ваг. % від загальної ваги цементного в'яжучого і пуцоланового наповнювача, і

6-12 ваг. % води,

армуюче скловолокно в кількості від близько 3,0 до 3,5 % об'єму цементного ядра, рівномірно розподілене в безперервній фазі перед тужавінням безперервної фази, і

при цьому покриваючий шар включає покриваючий шар армованого скловолокном пластику, що прикріплюється щонайменше до однієї поверхні стужавілої безперервної фази.

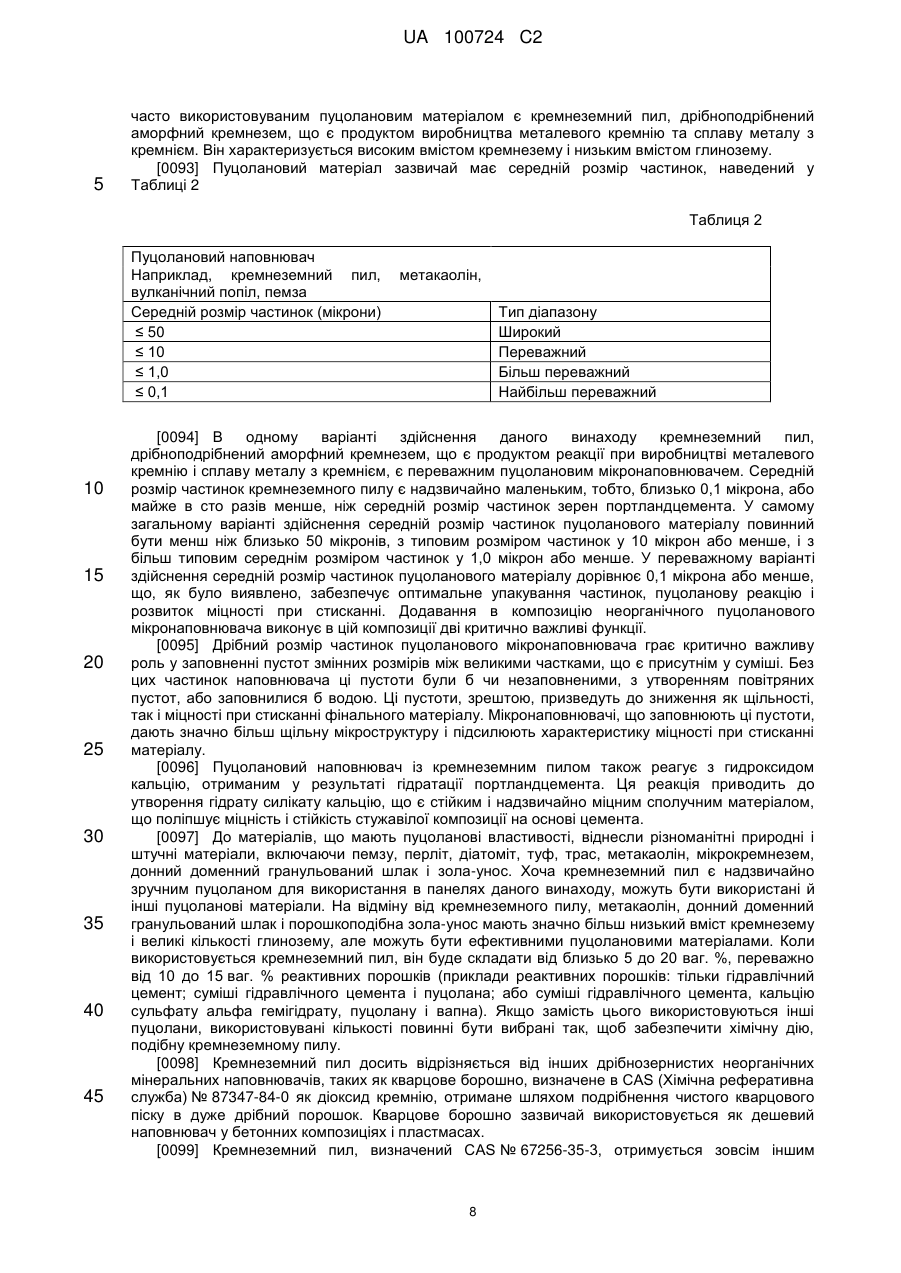

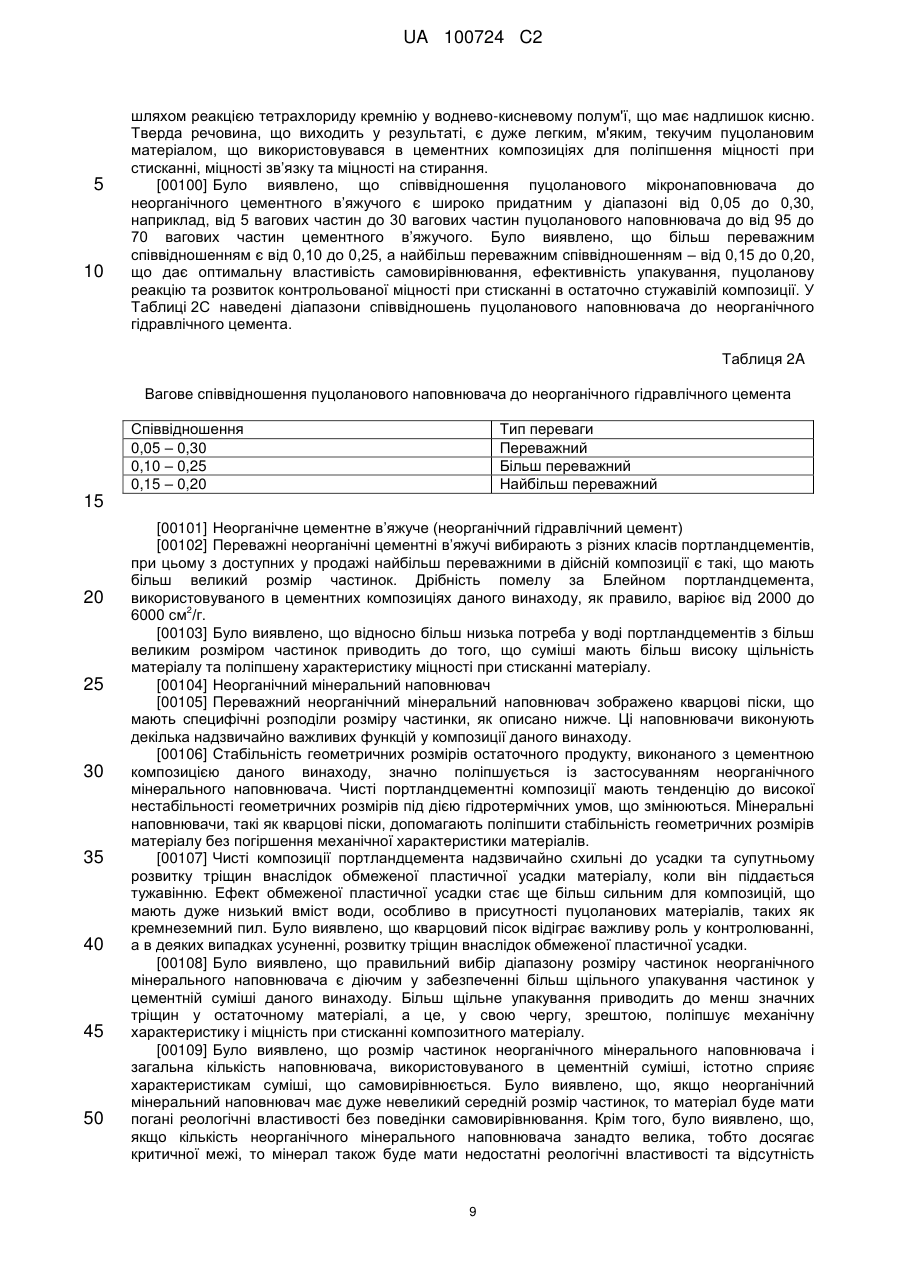

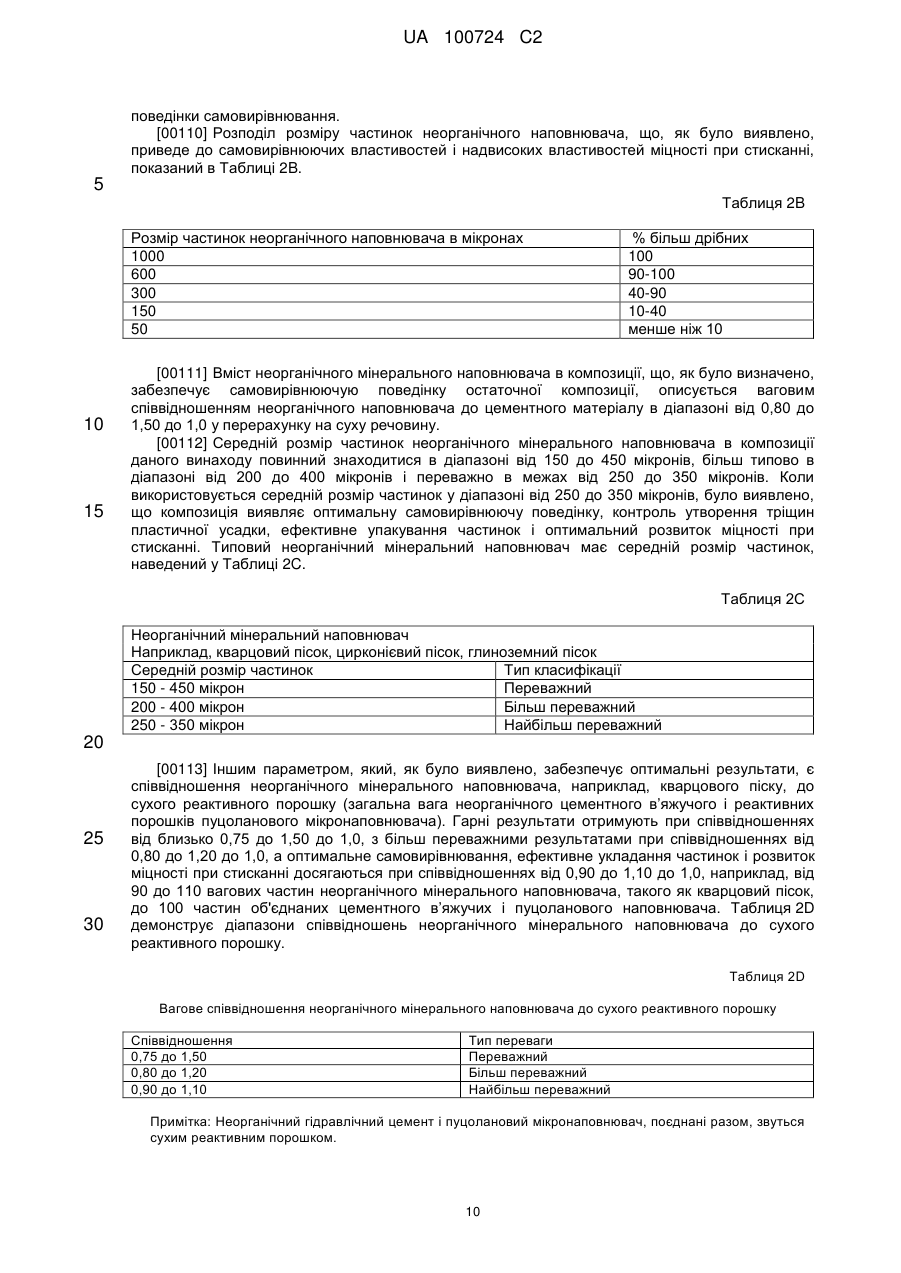

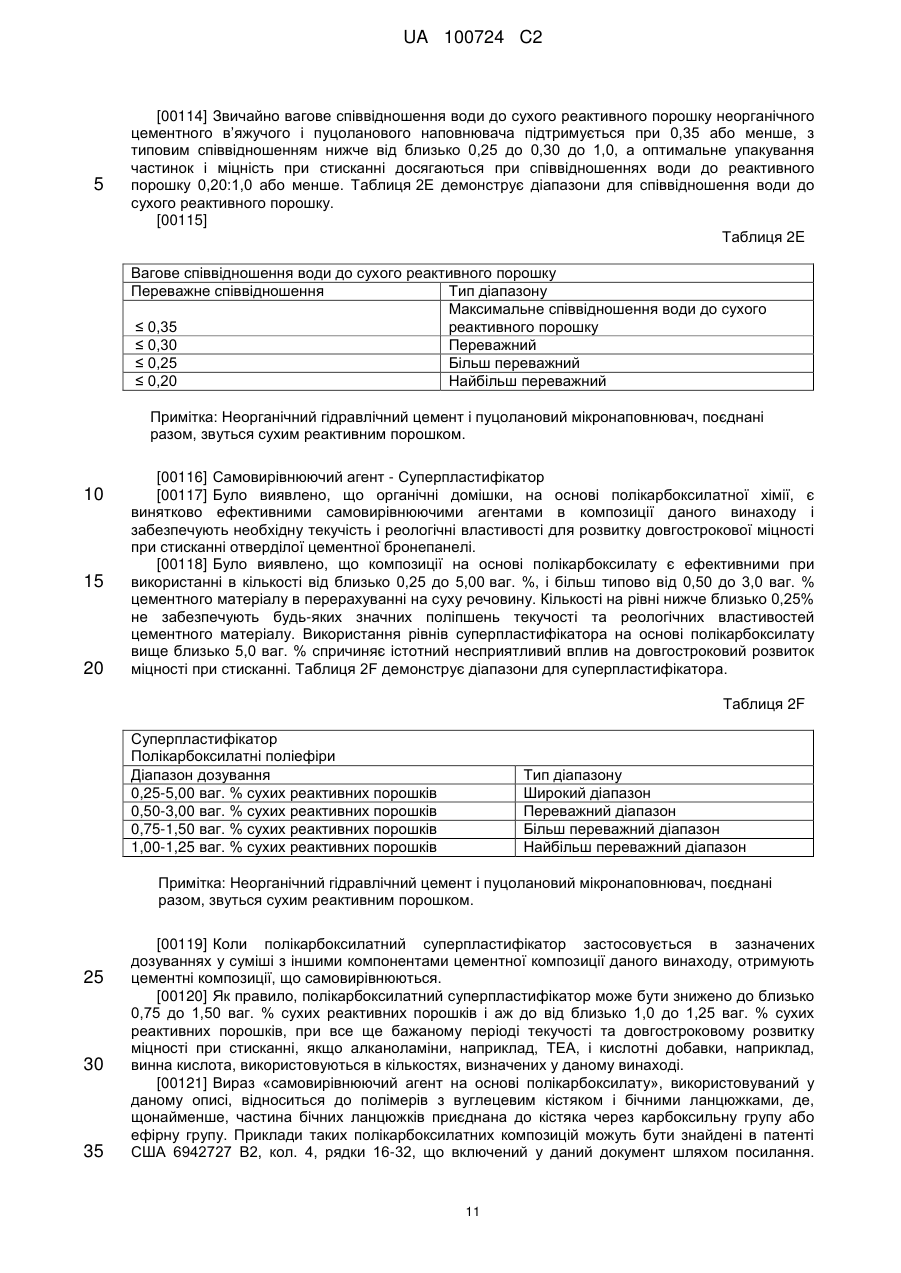

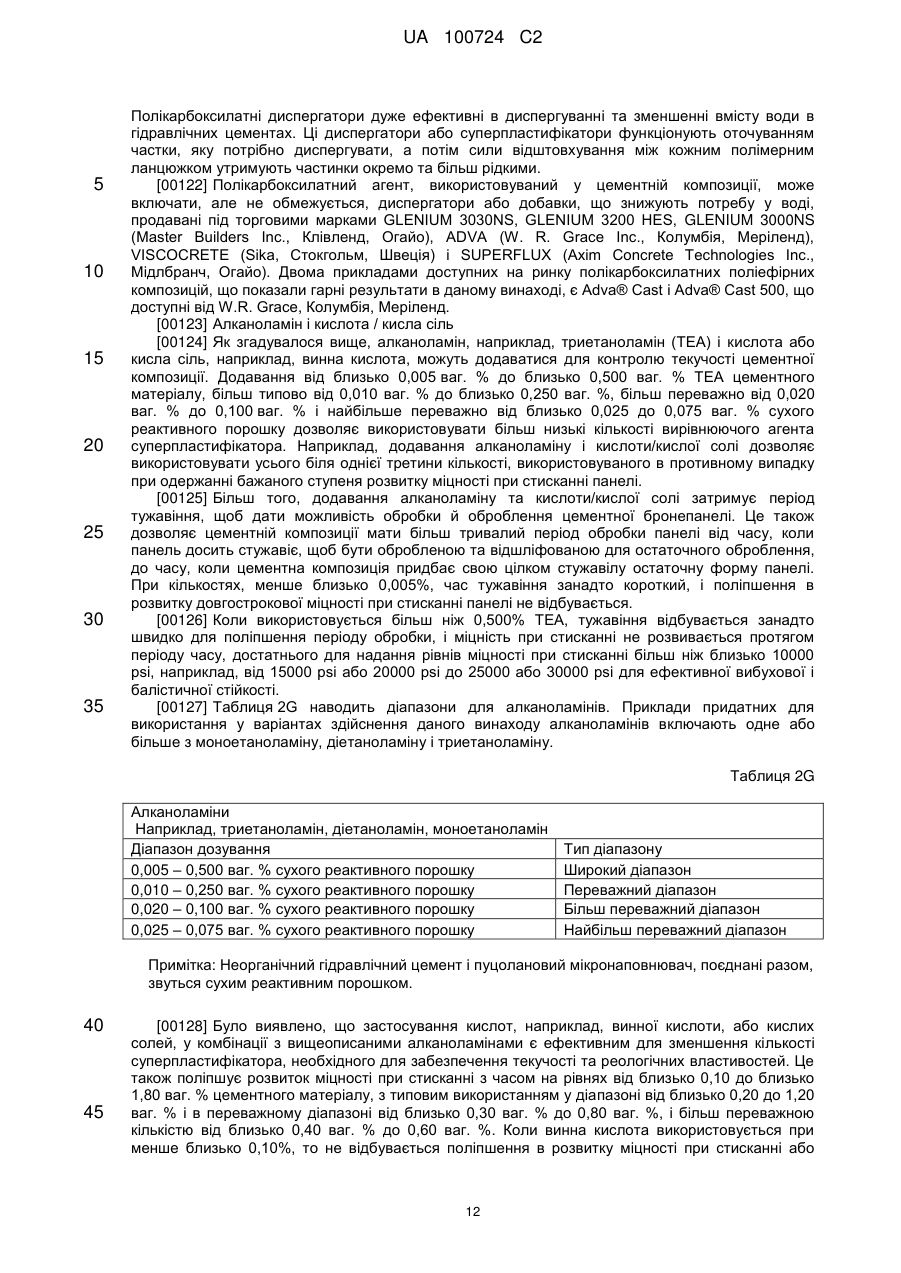

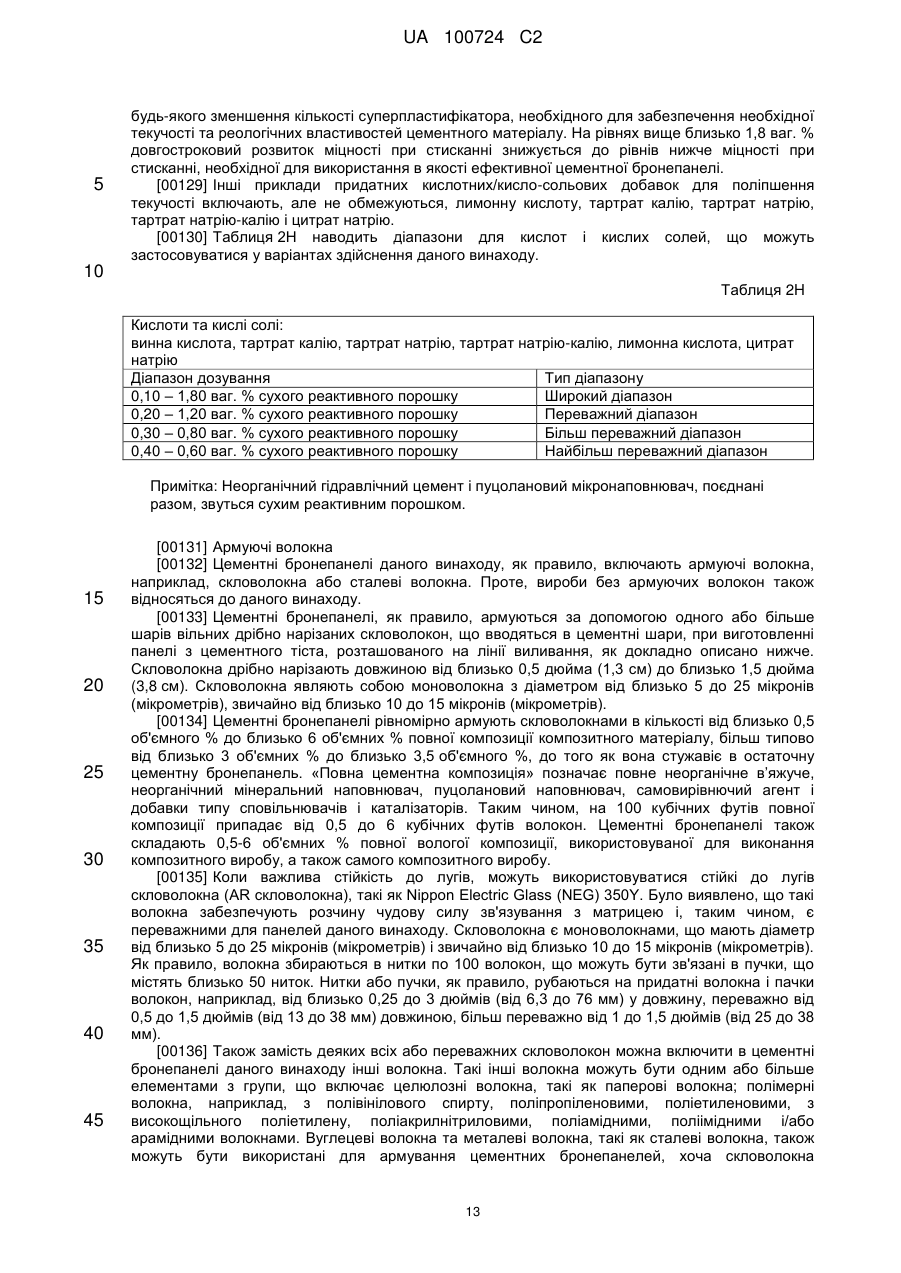

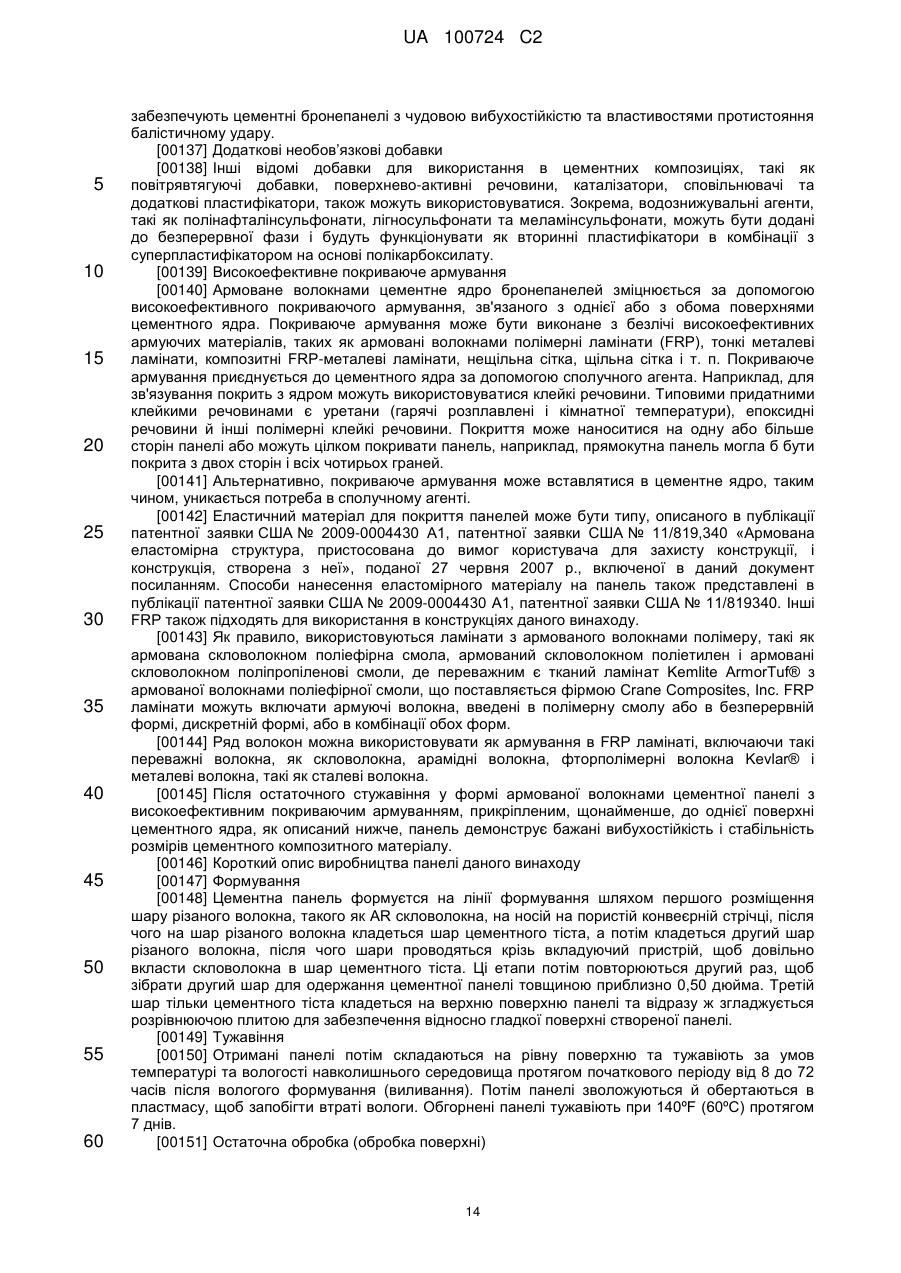

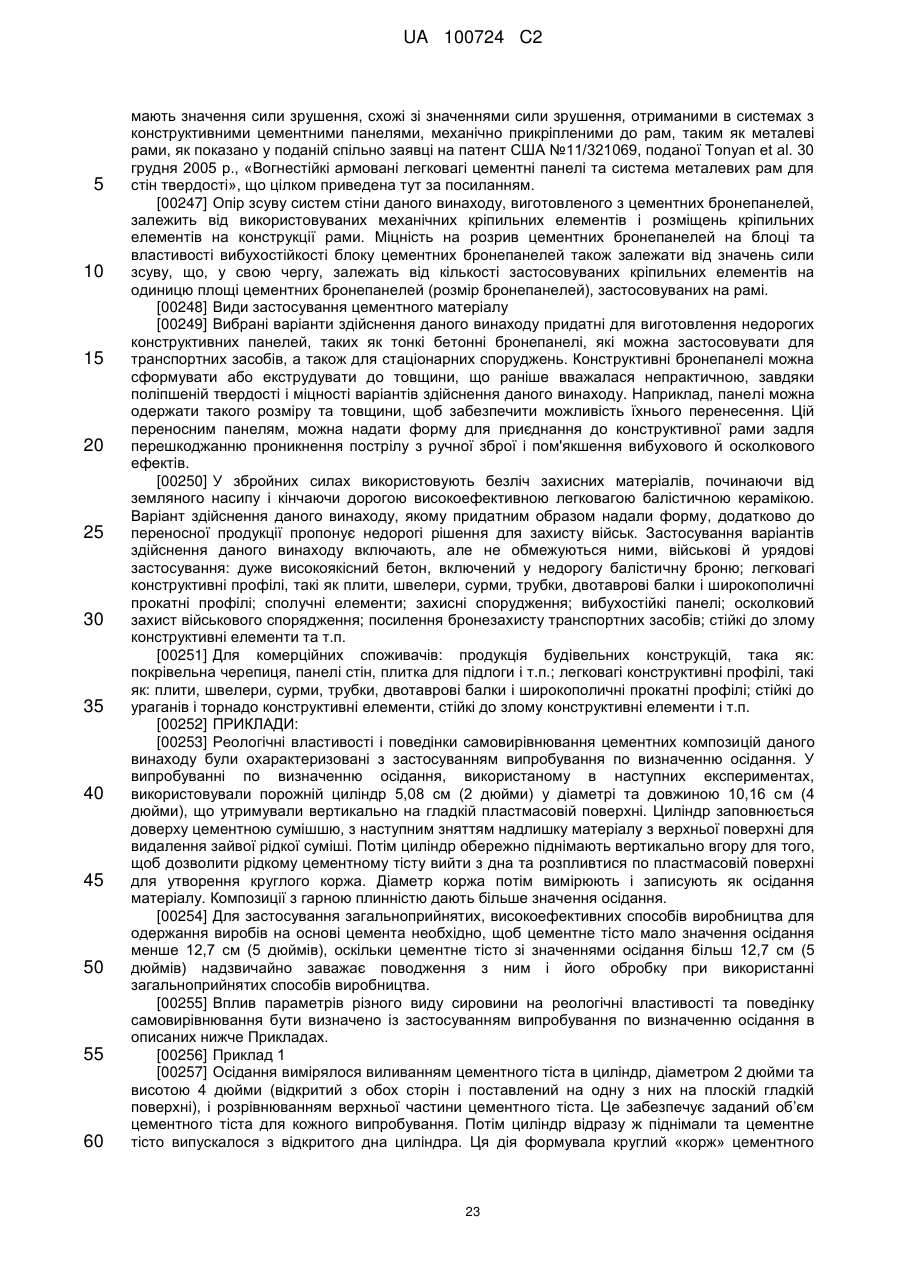

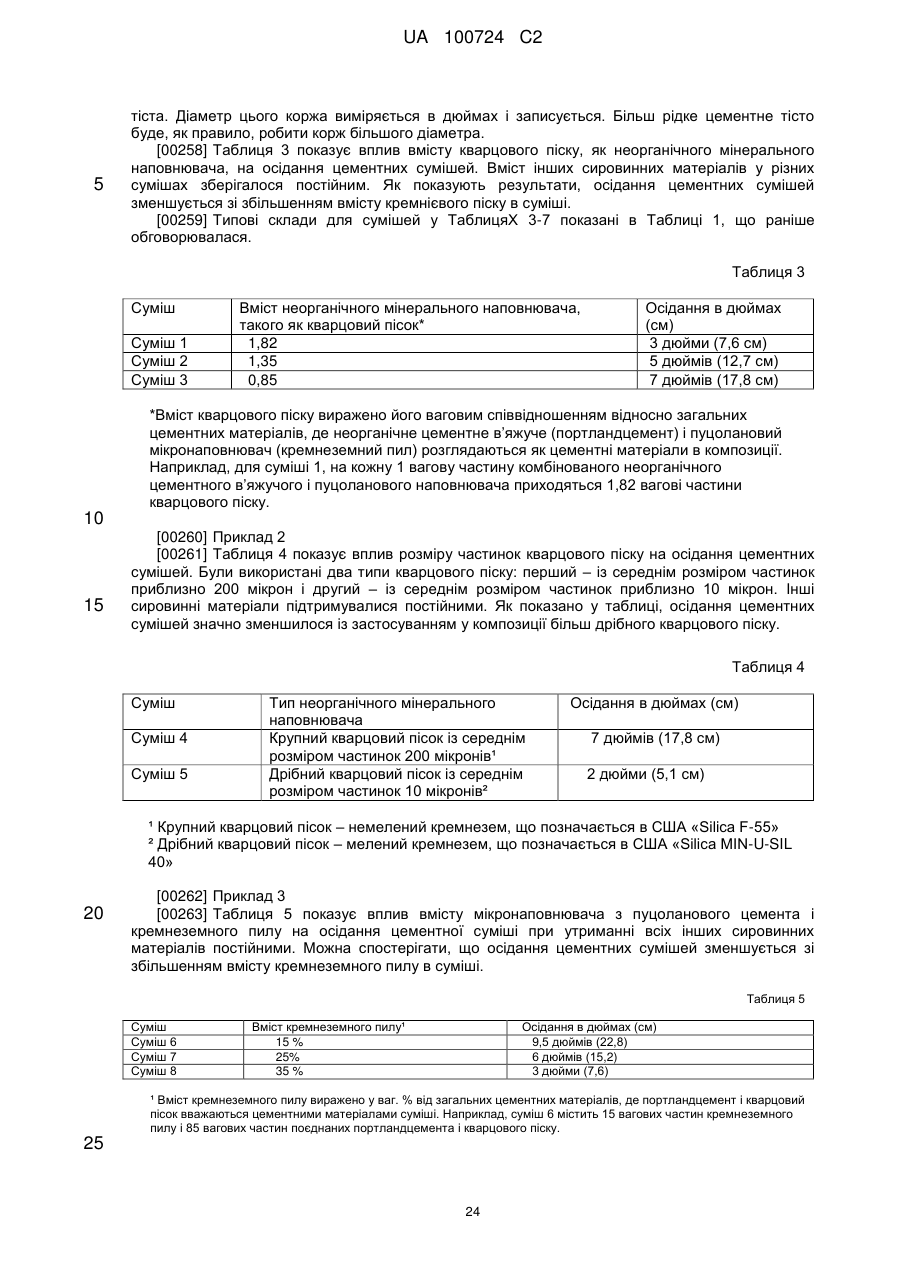

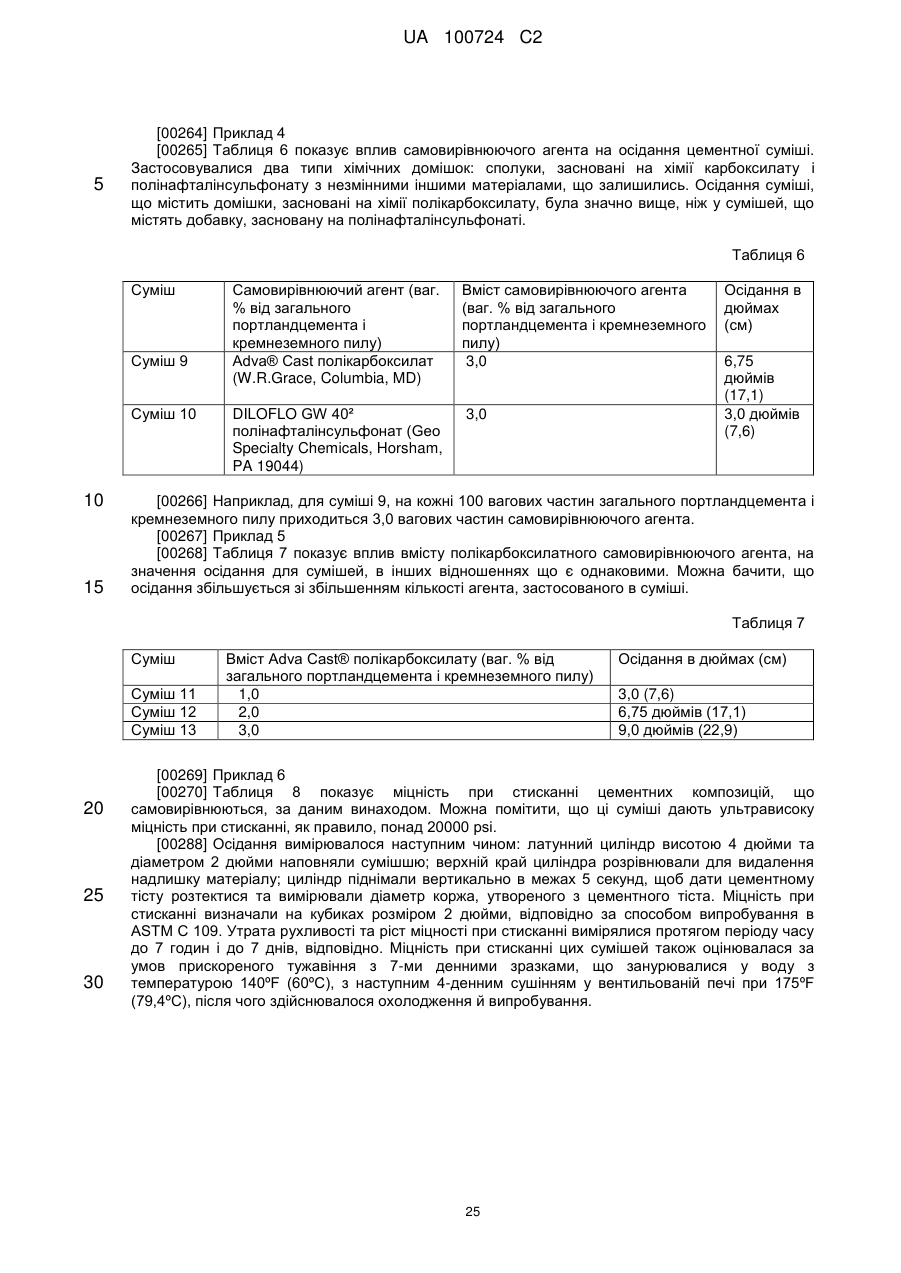

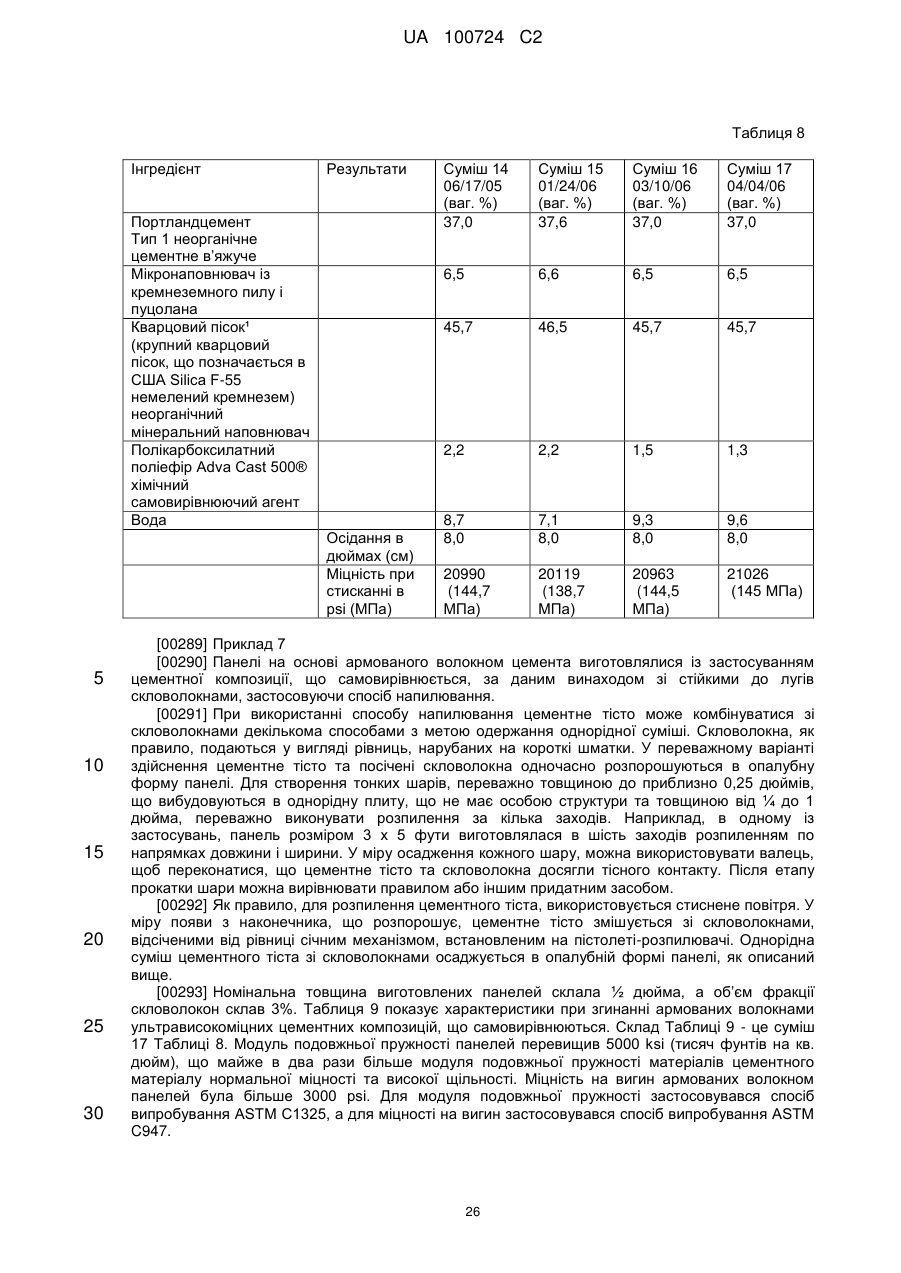

Текст