Установка швидкісного нагрівання вугілля газоподібним теплоносієм

Номер патенту: 100499

Опубліковано: 27.07.2015

Автори: Гордієнко Марія Олександрівна, Фідчунов Леонід Миколайович

Формула / Реферат

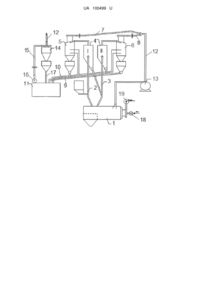

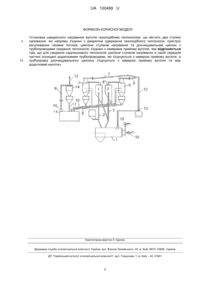

Установка швидкісного нагрівання вугілля газоподібним теплоносієм, що містить два ступені нагрівання, які напряму з'єднані з джерелом одержання газоподібного теплоносія, пристрої регулювання газових потоків, циклони ступенів нагрівання та доочищувальний циклон з трубопроводами скидання теплоносія, з'єднані з камерами прийому вугілля, яка відрізняється тим, що для скидання надлишкового теплоносія циклони ступенів нагрівання в своїй середній частині оснащені додатковими трубопроводами, які з'єднуються з камерою прийому вугілля, а трубопровід доочищувального циклону з'єднується з камерою прийому вугілля та має додатковий нагнітач.

Текст

Реферат: UA 100499 U UA 100499 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до технології виробництва кам'яновугільного коксу з вугільної шихти, яка попередньо термічно підготовлена, тобто підсушена і підігріта, на установці швидкісного нагрівання вугілля і може бути використана в коксохімічній промисловості. Відомий найрізноманітніший світовий досвід термічної підготовки вугілля перед коксуванням. Промислове поширення за кордоном отримали чотири процеси термічної підготовки шихти: Коултек (Coaltek), Прекарбон (Precarbon), Отто-Сімкар (Otto-Simcar), БютнерШілд-Хаас (Buttner-Schilde-Haas) (Справочник коксохимика. В 6-й томах. Том 1. Угли для коксования. Обогащение углей. Подготовка углей к коксованию / Под общ. ред. Л.Н. Борисова, Ю.Г. Шаповала. - Харьков: ИНЖЭК, 2010. - С. 491-505). У цих процесах підігрівання шихти до заданої температури здійснюється газоподібним теплоносієм в одно- або двоступеневих трубчастих сушарках-підігрівачах або в підігрівачах-диспергаторах з киплячим шаром і млином. Теплоносій отримують спалюванням коксового або природного газів з наступним змішуванням високотемпературних продуктів горіння з частиною відпрацьованого циркулюючого теплоносія. Шихту підігрівають до 180-260 °C. Недоліком вищезгаданих процесів є недостатня рівномірність прогріву полідисперсної маси вугілля та неможливість забезпечити продуктивність одного технологічного потоку більш 100 т/год. Відома багатоступенева установка швидкісного нагрівання вугілля газовим теплоносієм (АС СССР № 330756 "Многоступенчатая установка скоростного нагрева угля" от 24.02.69, опубл. 23.02.84, бюл. № 7), де кожен ступінь нагрівання вугілля крім останнього, додатково оснащений автономним джерелом отримання газового теплоносія і з'єднаний з ним додатковим трубопроводом з регулюючою засувкою. До недоліків цієї установки належать наявність додаткових автономних джерел отримання газового теплоносія, що потребує додаткового устаткування і його обслуговування, значно ускладнює процес регулювання газових потоків, бо подача газового теплоносія на кожен ступінь регулюється автономно, але впливає на регулювання наступного ступеня, так як в другий ступінь подається основний потік газового теплоносія і додатковий з автономного джерела отримання газового теплоносія і з'єднується ще з одним додатковим потоком газового теплоносія з автономного джерела другого ступеня отримання газового теплоносія. Такий процес регулювання газових потоків на різних ступенях досить складний. Найбільш близьким технічним рішенням до пропонованої корисної моделі є установка з двома ступенями нагрівання вугілля газоподібним теплоносієм, які напряму з'єднані з джерелом одержання газоподібного теплоносія, а як пристрої регулювання газових потоків використані витратоміри з трубками Вентурі та дискові регульовані засувки, які встановлені на кожному ступені нагрівання зі сторони відведення газових потоків (Патент України № 84373 "Установка швидкісного нагрівання вугілля газоподібним теплоносієм", опубл. 10.10.2008 р., бюл. № 19). У системі швидкісного нагрівання за прототипом замість традиційної схеми послідовного проходження газу-теплоносія по щаблях нагрівання передбачається паралельна по щаблях подача теплоносія з топки. При цьому найбільше навантаження (до 70 %) припадає на І щабель, де вугільні частини від перегріву оберігає первісна волога вугілля. Рівномірність нагріву до заданої температури різних за розміром частинок і продуктивність при цьому значно вище, ніж у кращих закордонних схем ("Сімкар", "Прекарбон"). При нагріванні вугілля до 220-260 °C газоподібним теплоносієм відбувається практично повне видалення вологи з вугілля. У підсумку з працюючої установки скидається суміш водяної пари від сушки вугілля, надлишкового теплоносія (кількісно рівного свіжим продуктам згоряння, отриманим в печі теплоносія установки), а також вугільного пилу, що не вловлюється технологічними циклонами ступенів нагріву і залишається у теплоносії. Перед скиданням в атмосферу ця суміш повинна бути очищена від вугільного пилу до складу згідно з 3 встановленими санітарними вимогами країни, не більше 50 мг/м . Слід відзначити, що надмірна концентрація вугільного пилу з високими абразивними властивостями суттєво скорочує термін експлуатації циркуляційного нагнітача за рахунок передчасної заміни робочого колеса. Недоліком установки за прототипом є недостатня її ефективність, обумовлена недостатньою очисткою від вугільного пилу циркулюючого та скидаємого теплоносія, та скороченим терміномексплуатації нагнітача циркулюючого теплоносія. В основу корисної моделі поставлена задача підвищення ефективності очистки циркулюючого та скидаємого теплоносія до норм природоохоронного законодавства (до 50 3 мг/м ) та збільшення терміну експлуатації нагнітача циркулюючого теплоносія. Поставлена задача вирішується за рахунок реконструкції установки наступним шляхом: циклони ступенів нагрівання в своїй середній частині оснащуються додатковими 1 UA 100499 U 5 10 15 20 25 30 35 40 45 50 55 60 трубопроводами, котрі з'єднуються з камерою прийому вугілля, з якою також з'єднується доочисний циклон через трубопровід, що обладнаний додатковим нагнітачем. На кресленні зображений загальний вигляд установки швидкісного нагрівання вугілля газоподібним теплоносієм. Установка містить піч для отримання теплоносія 1, два ступені нагрівання вугілля у вигляді трубопроводів 2 та 3, котрі знизу напряму з'єднані з піччю для отримання теплоносія 1; а зверху з камерами прийому вугілля 4 першого (І) та другого (II) ступенів нагрівання, циклони 5 та 6 зверху з'єднані з камерами прийому вугілля 4 та з трубопроводами відведення відпрацьованих газів теплоносія 7 і 8, знизу через жолоб для нагрітого вугілля 9 і з середньої частини через трубопровід 10 з бункером підігрітого вугілля 11, об'єднуючий трубопроводи відпрацьованих газів теплоносія 7 і 8 загальний трубопровід відпрацьованого газового теплоносія 12, який оснащений циркуляційним нагнітачем 13 і з'єднується з піччю для отримання теплоносія 1, доочищувальний циклон 14, з'єднаний з бункером підігрітого вугілля 11 зверху через трубопровід 15 з нагнітачем 16, а знизу через жолоб 17, газодувки для подачі в піч для отримання газового теплоносія 1 повітря 18 та опалювального газу 19. Установка працює наступним чином. Продукти спалювання коксового газу розбавляються до заданої температури в печі одержання газового теплоносія 1 рециркуляційними відпрацьованими газами теплоносія, котрі подаються по трубопроводу відведення відпрацьованих газів теплоносія 7 за допомогою циркуляційного нагнітача 8. Газовий теплоносій з заданою температурою за допомогою нагнітача 8 подається у трубопроводи нагріву вугілля 2 і 3. При цьому в трубопровід першого ступеня нагрівання вугілля 2 подається вологе вугілля, яке в процесі його транспортування в потоці газового теплоносія до камери прийому вугілля 4 нагрівається до 100-120 °C і практично повністю висушується. У камері прийому вугілля 4 першого ступеня нагріте вугілля збирається у нижній частині, звідки трубопроводом подається у нижню частину трубопроводу нагрівання вугілля 3 другого ступеня нагрівання. Дрібна нагріта фракція вугілля з камери прийому вугілля 4 першого ступеня газовим теплоносієм виноситься в циклон 5, з нижньої частини якого жолобом 9 транспортується в бункер підігрітого вугілля 11. Нагріте вугілля з першого ступеня нагрівання при транспортуванні в потоці газового теплоносія у трубопроводі другого ступеня нагрівання 3 нагрівається до кінцевої температури 200-250 °C. Нагріте вугілля з нижньої частини камери прийому вугілля 4 другого ступеня нагрівання жолобом 9 транспортується в бункер підігрітого вугілля 11. Дрібна нагріта фракція вугілля з камери прийому вугілля 4 другого ступеня газовим теплоносієм виноситься в циклон 6, з нижньої частини якого жолобом 9 транспортується в бункер підігрітого вугілля 11. Відпрацьований теплоносій з камер прийому вугілля 4 першого та другого ступенів нагрівання подається у циклони 5 та 6, з яких трубопроводами 7, 8 та об'єднуючим трубопроводом 12 за допомогою нагнітача 13 частково передається у піч одержання газового теплоносія 1, де змішується зі свіжим теплоносієм для отримання потрібної за технологією температури теплоносія. Частина відпрацьованого теплоносія, чисельно рівна його надлишку, відбирається з пристіночної найбільш запиленої циліндричної частини циклонів 5 і 6 і трубопроводами скиду теплоносія 10 передається у підсклепінний простір бункера підігрітого вугілля 11, де, завдяки малій швидкості пило-газового потоку, відбувається гравітаційне часткове очищення теплоносія від вугільного пилу. Частково очищений теплоносій з бункера підігрітого вугілля 11 нагнітачем 16 через трубопровід 15 подається в доочищувальний циклон 14, далі на мокре очищення і скидається в атмосферу. Відбір надлишкового теплоносія з пристіночної циліндричної частини циклона забезпечує суттєве зменшення запиленості циркулюючого теплоносія та підвищення ефективності циклонів, що ілюструє зниження концентрації вугільного пилу у циркулюючому теплоносії з 303 40 до 10-15 г/м . Таке зниження у теплоносії вмісту пилу забезпечує подовження терміну експлуатації робочого колеса нагнітача в 1,5-2 рази. Передача надлишкового теплоносія з циклонів 5 та 6 через трубопроводи 10 у підсклепінний простір бункера підігрітого вугілля 11 забезпечує часткове очищення цього теплоносія від пилу, за рахунок чого знижується концентрація пилу у теплоносії, подовжується термін експлуатації нагнітача 16 та знижується пилове навантаження на доочищувальний циклон 14. Оснащення трубопроводу 15, з'єднуючого бункер підігрітого вугілля 11 з циклоном 14, нагнітачем 16 забезпечує подачу у циклон 14 постійної та оптимальної кількості теплоносія з 3 бункера 11, що приводить до незначної (на рівні 0,8-0,9 г/м ) та незмінної у часі концентрації пилу у теплоносії після циклону і гарантує безумовне досягнення концентрації пилу після 3 мокрого очищення надлишкового теплоносія нижче 50 мг/м . 2 UA 100499 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 Установка швидкісного нагрівання вугілля газоподібним теплоносієм, що містить два ступені нагрівання, які напряму з'єднані з джерелом одержання газоподібного теплоносія, пристрої регулювання газових потоків, циклони ступенів нагрівання та доочищувальний циклон з трубопроводами скидання теплоносія, з'єднані з камерами прийому вугілля, яка відрізняється тим, що для скидання надлишкового теплоносія циклони ступенів нагрівання в своїй середній частині оснащені додатковими трубопроводами, які з'єднуються з камерою прийому вугілля, а трубопровід доочищувального циклону з'єднується з камерою прийому вугілля та має додатковий нагнітач. Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C10B 57/00

Мітки: установка, швидкісного, теплоносієм, газоподібним, нагрівання, вугілля

Код посилання

<a href="https://ua.patents.su/5-100499-ustanovka-shvidkisnogo-nagrivannya-vugillya-gazopodibnim-teplonosiehm.html" target="_blank" rel="follow" title="База патентів України">Установка швидкісного нагрівання вугілля газоподібним теплоносієм</a>

Попередній патент: Пристрій багатонаправленої нейромережевої пам`яті

Наступний патент: Паросепаратор відцентрового типу

Випадковий патент: Заготовка для ключа, ключ та замок з ключем