Спосіб розкислення та легування металевих розплавів

Номер патенту: 101033

Опубліковано: 25.08.2015

Автори: Дацій Маргарита Анатоліївна, Нізяєв Костянтин Георгійович, Молчанов Лавр Сергійович, Стоянов Олександр Миколайович, Бойченко Борис Михайлович, Лантух Олександр Сергійович

Формула / Реферат

Спосіб розкислення та легування металевих розплавів феросплавами з високим окислювальним потенціалом базового елемента, який передбачає використання феросплавів дрібних фракцій з розміром шматків 10-40 мм, що вводять на поверхню розплаву в попередньо сформованій шлаковій оболонці товщиною 10-20 мм, при цьому масове співвідношення феросплав/шлак знаходиться в межах 1:(0,2-06), який відрізняється тим, що феросплави вводять попередньо нагрітими до температури, яка на 5-10 °C нижче від температури ліквідусу феросплаву.

Текст

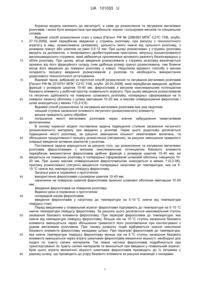

Реферат: Спосіб розкислення та легування металевих розплавів феросплавами з високим окислювальним потенціалом базового елементу передбачає використання феросплавів дрібних фракцій з розміром шматків 10-40 мм, що вводять на поверхню розплаву в попередньо сформованій шлаковій оболонці товщиною 10-20 мм, при цьому масове співвідношення феросплав/шлак знаходиться в межах 1:(0,2-06). Феросплави вводять попередньо нагрітими до температури, яка на 5-10 °C нижче від температури ліквідусу феросплаву. UA 101033 U (12) UA 101033 U UA 101033 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до металургії, а саме до розкислення та легування металевих розплавів, і може бути використана при виробництві чорних і кольорових металів та спеціальних сплавів. 7 Відомий спосіб розкислення сталі у ковші [Патент РФ № 2286393 МПК С21С 7/06, опубл. 27.10.2006], який передбачає введення у струмінь розплаву, при випуску з технологічного агрегату в ківш, розкислювача (алюмінію), щільність якого нижче від щільності розплаву, з розміром гранул або шматків на рівні 0,5-12 мм. При цьому розкислювач у струмінь розплаву вводять за допомогою, з генерованого дробеструмінним пристроєм, імпульсу концентрованого високошвидкісного струменя, який забезпечує проникнення активного реагенту безпосередньо у об'єм розплаву. При цьому, місце введення розкислювача у струмінь розплаву визначається залежно від його фракційного складу (чим дрібніше розмір гранул розкислювача, тим ближче місце його введення до поверхні розплаву у ковші). Недоліком відомого способу є висока складність процесу введення розкислювачів у розплав та необхідність використання додаткового технологічного устаткування. Відомий також, вибраний за прототип спосіб розкислення та легування металевих розплавів 7 [Патент РФ № 2319751 МПК С21С 7/06, опубл. 20.03.2008], який передбачає введення, дрібних фракцій з розміром шматків 10-40 мм, феросплавів з високим окислювальним потенціалом базового елементу у робочий простір плавильного агрегату. При цьому введення розкислювачів та легуючих здійснюють на поверхню шлакового розплаву, попередньо сформувавши на їх поверхні захисну оболонку з шлаку завтовшки 10-20 мм, а масове співвідношення феросплав / шлак знаходиться у межах 1:(0,2-0,6). Відомий спосіб розкислення та легування металевих розплавів має ряд недоліків: низький ступень засвоєння основного легуючого (розкислюючого) елементу; висока тривалість циклу обробки; погіршення якості металевих розплавів через значне забруднення неметалевим включеннями. В основу корисної моделі поставлена задача підвищення ступеню засвоєння легуючого (розкислюючого) матеріалу при введенні у розплав. Окрім цього додатково досягається підвищення якості розплаву, за рахунок зменшення кількості неметалевих включень, та збільшення продуктивності процесу розкислення (легування), за рахунок зменшення тривалості операції введення активних реагентів у розплав. Поставлена задача вирішується за рахунок того, що розкислення та легування металевих розплавів феросплавами з високим окислювальним потенціалом базового елемента передбачає використання феросплавів дрібних фракцій з розміром шматків 10-40 мм, які вводяться на поверхню розплаву в попередньо сформованій шлаковій оболонці товщиною 1020 мм. При цьому масове співвідношення феросплав/шлак знаходиться в межах 1:(0,2-06), причому розкислювачі (легуючі) вводяться попередньо нагрітими до температури, яка на 510 °C нижче від температури ліквідусу феросплаву. Загальні риси в порівнянні з прототипом: використання феросплавів з розміром шматків 10-40 мм; нанесення на поверхню шматків феросплавів захисної шлакової оболонки завтовшки 10-20 мм; введення феросплавів на поверхню розплаву. Відмінні риси в порівнянні з прототипом: попередній нагрів феросплавів; введення феросплавів у нагрітому до температури на 5-10 °C нижче від температури ліквідусу стані. Перед введенням у плавильний агрегат феросплави підігрівають до температури на 5-10 °C нижче температури ліквідусу феросплаву. За рахунок цього досягається максимальний ступінь засвоєння базового елемента феросплаву. При перегріві феросплавів до температури, яка нижче від температури ліквідусу феросплаву, більше ніж на 10 °C ступінь засвоєння базового елемента зменшується через збільшення тривалості його розплавлення при контактуванні з рідким металевим розплавом. При такому розвитку подій відбувається значне окислення базового елемента феросплаву оксидами шлаку. При перегріві феросплавів до температури, яка нижче температури ліквідусу феросплаву менше ніж на 5 °C ступінь засвоєння базового елемента зменшується через втрату шматками феросплавів механічної міцності, необхідної для подачі по тракту сипких матеріалів. Так певна частина феросплавів подрібнюється при транспортуванні по тракту сипких матеріалів та виноситься при введенні у плавильний агрегат. Крім цього втрата механічної міцності шматками феросплавів призводить до їх затримки у рідкому шлаку, що призводить до угару базового елемента за рахунок взаємодії з оксидами. 1 UA 101033 U 5 10 Приклад: Розкислення феромарганцем Після виплавки сталь розкислювалася феромарганцем ФМ-78 (вміст марганцю 78,5 %). На поверхні шматків феромарганцю, розміром 20-30 мм, формували шлакову оболонку товщиною 10-15 мм. Після цього феромарганець нагрівали до температури 1237 °C, що на 7 °C нижче від температури ліквідусу - 1244 °C (відповідно ДСТУ 7455-80). У подальшому нагріті шматки феросплавів, з витратою 5,7 кг/ т сталі, вводили на поверхню розплаву. По закінченні розкислення металевий розплав зливався у ківш. У процесі цього відбиралися проби, для визначення відповідності хімічного складу отриманого продукту запланованому. Для визначення ефективності розробленого способу розкислення та легування металевих розплавів була проведена серія експериментальних випробувань, яка передбачала виплавку та розкислення феромарганцем ФМ-78 сталі 3 КП. Ефективність процесів розкислення та легування визначали відповідно до показника угару марганцю (Умп), який розраховувався за виразом: М до (Mn післярозкисл Mn ст розкисл ) ст ст 100 У Mn 1 Mn фМ МфМ 100 15 20 100, % (1) післярозкисл до розкисл Mn фМ де Mn ст , Mn ст та - вміст марганцю у сталі після розкислення, до розкислення та у феромарганці відповідно, %; Mn ст та Mn фМ - вага сталі та феромарганцю відповідно, т; 100 - коефіцієнт, що враховує переведення із відсотків у частки та навпаки; 1 - коефіцієнт, що позначає 100 % угар марганцю при розкисленні (легуванні). Результати визначення технологічної переваги при використанні розробленого способу легування та розкислення металевих розплавів у порівнянні зі способом, прийнятим за прототип, наведені в таблиці. Таблиця Результати розкислення сталі 3 КП, відповідно до розробленого способу та способом, прийнятим за прототип Вміст марганцю, % у сталі Маса Маса Угар У сталі, ФМ-78, марганцю, ФМдо після т т % ліквідус нагрівання розкислення розкисленню 78 феросплаву феросплаву* 1232(12) 0,383 17,1 Розроблений 1244 1241 (3) 0,387 16,2 спосіб 0,120 0,000684 0,012 78,5 1237(7) 0,394 14,7 Спосіб, вибраний за прототип 0,372 19,5 Спосіб № розкислення п/п та легування 1 2 3 4 Температура, °C * - для температури нагрівання феросплаву у дужках вказано наскільки температура нагрівання нижче від температури ліквідусу 25 У всіх випадках експериментальних випробувань був отриманий стабільний результат, який перевищує показники прототипу, що робить даний спосіб розкислення та легування металевих розплавів більш технологічнішим. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 30 35 Спосіб розкислення та легування металевих розплавів феросплавами з високим окислювальним потенціалом базового елемента, який передбачає використання феросплавів дрібних фракцій з розміром шматків 10-40 мм, що вводять на поверхню розплаву в попередньо сформованій шлаковій оболонці товщиною 10-20 мм, при цьому масове співвідношення феросплав/шлак знаходиться в межах 1:(0,2-06), який відрізняється тим, що феросплави вводять попередньо нагрітими до температури, яка на 5-10 °C нижче від температури ліквідусу феросплаву. 2 UA 101033 U Комп’ютерна верстка І. Мироненко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП "Український інститут інтелектуальної власності", вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюBoichenko Borys Mykhailovych, Niziaiev Kostiantyn Heorhiiovych, Stoianov Oleksandr Mykolaiovych, Molchanov Lavr Serhiiovych

Автори російськоюБойченко Борис Михайлович, Низяев Константин Георгиевич, Стоянов Александр Николаевич, Молчанов Лавр Сергеевич

МПК / Мітки

МПК: C21C 7/06

Мітки: розкислення, розплавів, спосіб, металевих, легування

Код посилання

<a href="https://ua.patents.su/5-101033-sposib-rozkislennya-ta-leguvannya-metalevikh-rozplaviv.html" target="_blank" rel="follow" title="База патентів України">Спосіб розкислення та легування металевих розплавів</a>

Попередній патент: Укриття вагонне

Наступний патент: Сушильний циліндр

Випадковий патент: Цапфений розподільник дворядної поршневої гідромашини