Подрібнювач стеблових матеріалів

Номер патенту: 102100

Опубліковано: 10.06.2013

Формула / Реферат

1. Подрібнювач стеблових матеріалів, який включає приймальний бункер циліндричної форми, завантажувальний механізм, під якими розміщений ріжучий механізм, вивантажувальний пристрій та привід, який відрізняється тим, що завантажувальний механізм виконаний шнековим і закріплений на привідному валу через передаточний механізм, діаметр і корок витків шнека постійні, а вал шнекового завантажувального механізму виконаний у формі конуса, діаметр якого збільшується в напрямку подачі стеблових матеріалів, при цьому ріжучий механізм складається з ріжучого апарата дискового типу та протирізальної обичайки, яка прикріплена до нижньої частини приймального бункера і має такий же як і в бункера внутрішній діаметр, а диск ріжучого апарата встановлено на валу привода, і на диску розміщені, залежно від ступеня подрібнення, відповідна кількість ножів криволінійної форми, значення кутів ковзання лез яких забезпечує ковзне різання подрібнювального матеріалу по всій ширині кільця різання, створеного між зовнішнім діаметром нижнього кінця вала шнека і внутрішнім діаметром протирізальної обичайки.

2. Подрібнювач стеблових матеріалів за п. 1, який відрізняється тим, що вал привода і вал шнекового завантажувального механізму з'єднані відповідною кінематичною передачею для зміни швидкості подачі матеріалу при зміні довжини різання матеріалу.

Текст

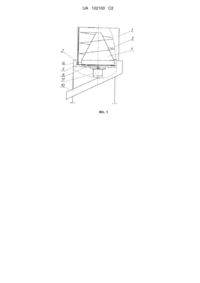

Реферат: Подрібнювач стеблових матеріалів належить до галузі сільського господарства, а саме до машин для подрібнення стеблових матеріалів. Подрібнювач стеблових матеріалів складається з приймального циліндричного бункера, шнекового завантажувального механізму зі змінним діаметром вала шнека, ріжучого механізму, який складається з ріжучого апарата дискового типу та протирізальної обичайки, яка прикріплена до нижньої частини приймального бункера, вивантажувального пристрою і приводу. Форма лез ножів ріжучого апарата дискового типу забезпечує ковзне різання з оптимальним (60-70 градусів) кутом ковзання, Конструкція подрібнювача стеблових матеріалів забезпечує зниження енергоємності процесу подрібнення матеріалу за рахунок зменшення енергії на подачу і ущільнення матеріалу перед різанням, використання ковзного різання з оптимальним кутом ковзання та самотічного вивантаження подрібненого матеріалу. UA 102100 C2 (12) UA 102100 C2 UA 102100 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до сільського господарства, а саме до машин для подрібнення стеблових матеріалів. Відомі машини [Довідник з механізації тваринницьких і птахівничих ферм та комплексів /О.О. Омельченко, В.Д. Ткач. - К.: Урожай, 1982. - С. 56-61] для подрібнення стеблових кормів, які включають падаючі транспортери та різальні апарати: дисковий (РСС-6Б), щілинного (друга стадія подрібнення "Болгар-5") і барабанного (перша стадія подрібнення "Болгар-5") та штифтового (ИГК-ЗОБ) типів. Недоліками вказаних машин є значна енергоємність процесу подрібнення. Найбільш близьким за технічною суттю є подрібнення стеблових кормів у подрібнювачізмішувачі вертикального типу ИСК-3 [Завражнов А.И., Николаев Д.И. Механизация приготовления и хранения кормов. - Μ.: Агропромиздат, 1990. - С. 198]. Він включає приймальний циліндричний бункер, робочу камеру з протирізами на стінках, ротор з радіальними подрібнюючими ножами верхнього і доподрібніючо-змішуючими ножами нижнього ярусів, вивантажувальний пристрій у вигляді кидалки і привід. Для переміщення матеріалу по робочій камері використовується сила тяжіння та всмоктуючий ефект, що створює кидалка. Вона ж виводить продукт назовні. Недоліком його є висока енергоємність процесу подрібнення через те, що подрібнення здійснюється не стільки різанням, а, в основному, розривом, зломом, перетиранням та дробленням. Крім того, багато енергії витрачається на переміщення матеріалу в робочій камері та на видалення продукту з подрібнювача-змішувача кидалкою. В основу винаходу поставлена задача зниження енергоємності процесу подрібнення. Поставлена задача вирішується тим, що: 1. З метою зменшення енергоємності процесу застосовано тільки різання матеріалу лезами ножів; 2. Для більш значного зменшення енергоємності процесу застосовано ковзне різання попередньо ущільненого матеріалу при оптимальних величинах кутів ковзання; 3. Для зменшення витрат енергії на подрібнення стисненого матеріалу цей процес здійснюється по кільцю різання спочатку інерційним різанням, при якому роль протирізу виконує інерція самого матеріалу, а далі воно поступово переходить в опорне різання до протирізальної обичайки; 4. Для зменшення енергоємності процесу замінено примусове вивантаження подрібненого матеріалу на самопливне. Будова запропонованого подрібнювача стеблових матеріалів пояснюється кресленнями: фіг. 1 - принципова схема подрібнювача; фіг. - 2 - приклад кінематики приводу подрібнювача; фіг. 3 - ріжучий апарат подрібнювача (вид зверху). Подрібнювач стеблових матеріалів складається з приймального бункера, завантажувального механізму, ріжучого механізму, вивантажувального пристрою і приводу. Приймальний бункер 1 циліндричної форми, до нижньої частини якого прикріплено протирізальну обичайку 2 ріжучого механізму з таким же як і в бункера внутрішнім діаметром. Завантажувальний механізм включає шнек 3, витки якого мають постійні зовнішній діаметр та крок і закріплені на конічному валу 4, діаметр якого, з метою ущільнення і подачі матеріалу на різання в стиснутому стані в ріжучий механізм, збільшується в напрямку подачі. Ріжучий механізм складається з ріжучого апарата дискового типу та протирізальної обичайки. Ріжучий апарат дискового типу з ножами 5, розміщеними під протирізальною обичайкою 2, прикріпленою до нижнього кінця приймального бункера. Ножі 5 закріплені на диску 6 ріжучого апарата, встановленого на ведучому валу 7 приводу. Форма лез ножів 5 забезпечує ковзне різання по всій ширині кільця різання 8 стиснутого матеріалу, створеного між зовнішнім діаметром нижнього кінця конічного вала 4 шнека 3 і внутрішнім діаметром протирізальної обичайки 2. Для зменшення витрат енергії на подрібнення матеріалу колову швидкість руху ножів в зоні різання необхідно вибирати в межах 50-60 м/с, що відповість мінімуму витрат енергії на різання і забезпечить можливість використання як протиріз ще і інерцію матеріалу, тобто процес різання здійснюється по кільцю різання 8 спочатку інерційним різанням, при якому роль протирізу виконує інерція самого стиснутого матеріалу, а далі він поступово переходить в опорне різання, при якому матеріал ріжеться ножами 5 до протирізальної обичайки 2. З метою можливості регулювання ступеня подрібнення при постійній швидкості подачі матеріалу шнеком 3 на диску 6 передбачені отвори 9 для кріплення відповідної кількості ножів 5. Ступінь подрібнення можна регулювати і зміною передаточного відношення приводу шнека 3. Вивантажувальний пристрій являє собою вивідний лоток 10, на який падають і самопливно виводяться назовні відрізані частинки матеріалу. 1 UA 102100 C2 5 10 15 Привід складається з електродвигуна 11, передачі 12 на ріжучий апарат (наприклад, жорстке з'єднання) і понижуючої передачі 13 (наприклад, планетарна) на вал 4 завантажувального механізму. Приймальний бункер, завантажувальний і ріжучий механізми з приводом та вивідний лоток 10 кріпляться до рами 14. Подрібнювач стеблових матеріалів працює наступним чином. Матеріал, що подається в приймальний бункер 1, захоплюється витками шнека 3 завантажувального механізму і переміщується з відповідною швидкістю до ріжучого механізму. За рахунок конічної форми вала 4 шнека 3 і його відповідної частоти обертання завантажувальний механізм гальмує швидкість падіння матеріалу, стискає його до внутрішньої поверхні приймального бункера, а потім протирізальної обичайки 2 і подає в стиснутому стані до ножів 5 ріжучого апарата. Ножі 5 ріжучого апарата своїми лезами виконують ковзне різання стиснутого матеріалу по всій ширині кільця різання 8, при цьому роль протирізу спочатку виконує інерція самого матеріалу, а потім протирізальна обичайка 2. Відрізані частинки матеріалу під дією сили гравітації падають на вивідний лоток 10 і по ньому зсуваються назовні. ФОРМУЛА ВИНАХОДУ 20 25 30 1. Подрібнювач стеблових матеріалів, який включає приймальний бункер циліндричної форми, завантажувальний механізм, під якими розміщений ріжучий механізм, вивантажувальний пристрій та привід, який відрізняється тим, що завантажувальний механізм виконаний шнековим і закріплений на привідному валу через передаточний механізм, діаметр і корок витків шнека постійні, а вал шнекового завантажувального механізму виконаний у формі конуса, діаметр якого збільшується в напрямку подачі стеблових матеріалів, при цьому ріжучий механізм складається з ріжучого апарата дискового типу та протирізальної обичайки, яка прикріплена до нижньої частини приймального бункера і має такий же як і в бункера внутрішній діаметр, а диск ріжучого апарата встановлено на валу привода, і на диску розміщені, залежно від ступеня подрібнення, відповідна кількість ножів криволінійної форми, значення кутів ковзання лез яких забезпечує ковзне різання подрібнювального матеріалу по всій ширині кільця різання, створеного між зовнішнім діаметром нижнього кінця вала шнека і внутрішнім діаметром протирізальної обичайки. 2. Подрібнювач стеблових матеріалів за п. 1, який відрізняється тим, що вал привода і вал шнекового завантажувального механізму з'єднані відповідною кінематичною передачею для зміни швидкості подачі матеріалу при зміні довжини різання матеріалу. 2 UA 102100 C2 Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Назва патенту англійськоюShredder of stem materials

Автори англійськоюKiriatsev Leonid Oleksiiovych, Romaniukha Ivan Ovsiiovych

Назва патенту російськоюИзмельчитель стебельных материалов

Автори російськоюКиряцев Леонид Алексеевич, Романюха Иван Евсеевич

МПК / Мітки

МПК: A01F 29/02, A01F 29/10, A01F 29/09

Мітки: подрібнювач, матеріалів, стеблових

Код посилання

<a href="https://ua.patents.su/5-102100-podribnyuvach-steblovikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Подрібнювач стеблових матеріалів</a>

Попередній патент: Засіб, призначений для лікування й/або профілактики аутоімунного захворювання й для утворення регуляторних t-клітин

Наступний патент: Агоніст глюкокортикоїдного рецептора, що містить 2,2,4-триметил-6-феніл-1,2-дигідрохінолінові похідні, які мають заміщену оксигрупу

Випадковий патент: 7(6)-дифторметокси-3-метил-2н-1,2,4-бензотіадіазин-1,1-діоксид