Спосіб рафінування сталі

Номер патенту: 102945

Опубліковано: 27.08.2013

Автори: Курпас Володимир Іванович, Пісмарьов Костянтин Євгенович, Ганжа Микола Сергійович, Нарівський Анатолій Васильович, Найдек Володимир Леонтійович, Сичевський Анатолій Антонович, Мельник Сергій Григорович

Формула / Реферат

Спосіб рафінування сталі, який включає подачу в сталерозливний ківш розкислювача, шлаку і металу, який відрізняється тим, що із сталеплавильного агрегату в сталерозливний ківш зливають порцію рідкого шлаку, потім досаджують розкислювач і після витримки не менше 1 хвилини починають випуск металу, причому при наповненні ковша на 1/4-1/3 його висоти починають присадку порції твердої шлакоутворюючої суміші з вапна і плавикового шпату із співвідношенням компонентів СаО: CaF2=(3-4):1.

Текст

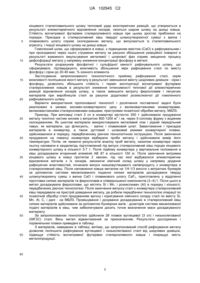

Реферат: Винахід належить до чорної металургії. Спосіб рафінування сталі включає подачу в сталерозливний ківш із сталеплавильного агрегату порції рідкого шлаку, потім додавання розкислювача і після витримки не менше 1 хвилини випуск металу, причому при наповненні ковша на 1/4-1/3 його висоти починають присадку порції твердої шлакоутворюючої суміші з вапна і плавикового шпату із співвідношенням компонентів СаО:CaF2=(3-4):1. Технічний результат: зменшення вмісту шкідливих домішок в сталі: сірки приблизно на 25 % та фосфору на 10 %, зниження внутрішніх і зовнішніх дефектів литої заготівки в 1,5 разу. UA 102945 C2 (12) UA 102945 C2 UA 102945 C2 5 10 15 20 25 Винахід може бути використаний в чорній металургії при виробництві конвертерної, електропічної і мартенівської сталі, а також сталі, що виплавляється методами спецелектрометалургії, з метою поліпшення якості металу шляхом рафінування від шкідливих домішок - фосфору і сірки. Відомий спосіб рафінування сталі шлаковими сумішами, що завантажуються на дно футерованого ковша, відповідно до якого, після приготування гомогенізованого шлаку через нього пропускали метал із сталеплавильного агрегату з метою рафінування від сірки [1]. Недоліками способу є: 1. Необхідність попередньої підготовки рідкого шлаку за рахунок тепла спеціальних домішок (наприклад, алюмінію і селітри), яка робиться в сталерозливному ковші перед випуском металу із сталеплавильного агрегату, що небезпечно, і пов'язано з втратами часу при позапічній обробці і розливанні сталі на машинах безперервного лиття заготівок (МБЛЗ). 2. Для вирішення екологічних питань, пов'язаних з димовиділенням і утворенням шкідливих газів в процесі приготування рідкого шлаку, потрібно створити ділянку для приготування шлаку, організація якої є досить складною в умовах діючого цеху, а також спеціальне очисне устаткування. 3. Нестабільність швидкості горіння суміші при утворенні рідкого шлаку, що призводить до інтенсивного виділення тепла, димових газів і локального зносу футерівки. Найбільш близьким рішенням до винаходу, що заявляется, по технічній суті є спосіб рафінування металу, що включає присаджування на днище сталерозливного ковша ефективного розкислювача та злив порції кінцевого шлаку із сталеплавильного агрегату в сталерозливний ківш перед випуском металу [2]. Недоліками відомого способу є: 1. Відновлення, разом з видаленням сірки, фосфору з шлакової фази в металеву в результаті алюмотермічної реакції 3(P 2 O5 ) 10 Al 5( Al2 O3 ) 6 P H 30 35 40 45 50 55 60 , (1) що погіршує якість сталі [3]. 2. Присаджування матеріалів на днище ковша, що порушує вимоги техніки безпеки в частині необхідності подання під випуск плавки з агрегату "незабрудненого" ковша і створює небезпеку аварійної ситуації. 3. Крім того, організація приготування гомогенного рафінуючого шлаку шляхом розкислювання алюмінієм або матеріалами, що містять алюміній, призводить до оплавлення і додаткового зносу футерівки сталерозливного ковша [2] в результаті розвитку екзотермічних алюмотермічних процесів відновлення оксидів шлаку, що супроводжуються виділенням тепла у великій кількості. Дослідження в промислових умовах при виробництві сталі марок 3 сп, 09Г2С, 14Г2, 17Г1СУ та ін. показали, що розкислювання кінцевого конвертерного шлаку алюмінієм викликає протікання алюмотермічних реакцій відновлення марганцю і заліза з оксиду марганцю (МnО) і оксиду заліза (FeO), причому вміст оксиду марганцю (МnО) в шлаку знижується в 4,5, оксиду заліза (FeO) - в 6,5 разу, а вміст оксиду алюмінію (Аl2О3) зростає в 20 разів. При цьому застосування алюмінію для розкислювання шлаку з витратою до 1 кг/т сталі забезпечує збільшення виходу рідкого металу на 0,23 %, у тому числі за рахунок відновлення заліза на 0,18 %, і марганцю - на 0,05 %. Одночасно розвивається процес рефосфорації в результаті алюмотермічного відновлення фосфору з оксиду фосфору. Вміст фосфору в конвертерній сталі при цьому збільшується на 0,002-0,004 %, причому зростання температури сприяє збільшенню рефосфорації. Задача винаходу - поліпшення рафінування сталі, попередження переходу фосфору з шлакової фази в метал при збереженні ступеня рафінування металу, з одночасним зниженням руйнівної дії на футерівку сталерозливного ковша і усунення порушення вимог техніки безпеки внаслідок подання "незабруднених" ковшів під випуск плавки. Вказана задача вирішується тим, що у відомому способі рафінування металу кінцевим шлаком, що включає введення на дно ковша розкислювача (алюмінію) і злив металу, згідно з винаходом, спочатку із сталеплавильного агрегату в сталерозливний ківш зливають порцію рідкого шлаку, потім досаджують розкислювач і, після витримки не менш 1 хвилини, починають випуск металу, причому при наповненні ковша на 1/4-1/3 його висоти починають присадку порції твердої шлакоутворюючої суміші з вапна і плавикового шпату із співвідношенням компонентів Cao:CaF2=(34):1. При цьому алюмотермічні процеси відновлення металів з оксидів шлаку, що протікають екзотермічно, підіймають температуру розплаву до 2000-2200 °C і призводять до оплавлення і руйнування вогнетривкої футерівки сталерозливних ковшів. За наявності на дні ковша рідкого 1 UA 102945 C2 5 10 15 20 25 30 35 40 45 50 55 кінцевого сталеплавильного шлаку тепловий удар екзотермічних реакцій, що утворюється в результаті алюмотермічного відновлення оксидів, гаситься шаром шлаку на днищі ковша. Стійкість вогнетривкої футерівки сталерозливного ковша при цьому зростає приблизно на порядок. Присадка в сталерозливний ківш твердої шлакоутворюючої суміші з вапна і плавикового шпату сприяє охолодженню металу, що випускається із сталеплавильного агрегату, і порції кінцевого шлаку на днищі ковша. Гомогенний шлак, що сформувався в ковші, з підвищеним вмістом (СаО) є рафінувальним і при проходженні через нього струменю металу за рахунок збільшення реакційної поверхні в результаті взаємного емульгування металевої і шлакової фаз сприяє зміщенню процесу дефосфорації металу у напрямку зниження концентрації фосфору в металі. Результати розрахунків фосфатної і сульфідної ємності рафінувального шлаку, що сформувався, підтверджують можливість збільшення міри рафінування сталі по вмісту фосфору і сірки до 20-40 мас. % кожного елемента. Застосування запропонованого технологічного прийому рафінування сталі, окрім можливості поліпшення якості металу в результаті зменшення вмісту шкідливих домішок - сірки і фосфору, дозволить збільшити стійкість і термін експлуатації вогнетривкої футерівки сталерозливних ковшів в результаті зниження інтенсивності теплової дії алюмотермічних реакцій відновлення оксидів шлаку, а також зменшити витрату феросплавів і легуючих матеріалів при виробництві сталі за рахунок додаткової розкислюючої дії гомогенного рафінувального шлаку. Варіанти використання пропонованої технології і досягнення поставленої задачі були реалізовані в умовах киснево-конвертерного цеху з великовантажними конвертерами, великовантажними сталерозливними ковшами, пристроями позапічної обробки металу, МБЛЗ. Приклад. При виплавці сталі 3 сп в конвертері місткістю 350 т здійснювали продування 3 металу технічно чистим киснем з витратою 800-1200 м / хв. через 5-соплову фурму з водяним охолодженням. Як шихтові матеріали використовували металевий лом і рідкий передільний чавун, як матеріали, що флюсують, - вапно і плавиковий шпат. Завантаження і присадка матеріалів в конвертер, а також дуттєвий і шлаковий режими конвертерної плавки, здійснювалися в порядку, передбаченому діючою технологічною інструкцією. Після закінчення продування на повалці конвертера відбирали проби металу і здійснювали вимір його температури. Потім, не чекаючи результатів аналізу проб металу, нахилом конвертера через льотку наливали в заздалегідь підготовлений під випуск сталерозливний ківш порцію кінцевого конвертерного шлаку в кількості 3-7 т. Після підйому конвертера у вертикальне положення в ківш досаджували вторинний алюміній АВ 87 в кількості 150 кг. Після закінчення витримки кінцевого шлаку в ковші протягом 2 хвилин, під час якої відбувалося алюмотермічне відновлення металів з їх оксидів, змінюючи хімічний склад шлаку у напрямку додання рафінуючих властивостей, починали випуск низьковуглецевого напівпродукту з конвертера в сталерозливний ківш. Після наповнення ковша металом на 1/4-1/3 висоти з витратних бункерів за допомогою системи механізованого подання сипких матеріалів досаджували тверду шлакоутворюючу суміш з вапна СаО і плавикового шпату CaF2, приготовлену у відділенні підготовки сипких матеріалів та феросплавів в співвідношенні компонентів (34):1. Після цього в метал досаджували феросплави, що містять Si і Мn, і розкислювач (Аl) в порядку і кількості, передбачених діючою технологією. Після закінчення випуску сталі з конвертера сталерозливний ківш передавали на пристрій доведення металу, де робили передбачені технологією операції по позапічній обробці сталі продуванням аргону і коригування хімічного складу сталі по вмісту Si, Mn, Al, С, і далі - на МБЛЗ. Провішування і дозування досаджуваних в сталерозливний ківш сипких матеріалів здійснювали за допомогою бункерних вагів - дозаторів системи механізованої подачі матеріалів в ківш, чим забезпечували досить точне визначення маси досаджуваного матеріалу. За запропонованою технологією здійснили 26 плавок вуглецевої (3 сп) і низьколегованої (09Г2С) сталі. Весь метал відвантажений за призначенням. Результати досліджених і порівняльних плавок приведені в таблиці. З матеріалів, наведених в таблиці, витікає, що запропонований спосіб рафінування металу дозволяє поліпшити рафінування вуглецевої і низьколегованої сталі від шкідливих домішок, підвищує стійкість вогнетривкої футерівки сталерозливного ковша і покращує якість металопродукції. 60 2 UA 102945 C2 Таблиця Результати досліджених плавок за пропонованою технологією в зіставленні з порівняльними плавками за звичайною технологією Одержані результати Одиниця № п/п Найменування показника вимірювання Порівняльні плавки Дослідні плавки 1 2 3 4 5 1 Кількість плавок Шт. 26 26 Середня стійкість футерівки 2 Плавок 10 14 сталерозливного ковша 3 Вміст шлаку: % 0,8-1,5 23,1-41,8 (Аl2Оз) 15-19 2-7 (FeO) 0,90-1,15 0,24-0,61 (Р2О5) 5,1-9,8 2,9-6,1 (МnО) 0,13-0,20 0,16-0,22 (S) 4 Вміст сірки в сталі % 0,026 0,019 5 Вміст фосфору в сталі % 0,024 0,022 Відсортування прокату по 6 внутрішніх і поверхневих % 1,1 0,7 дефектах 5 10 Джерела інформації: 1. Крупман Л.И., Сочнев А.Е., Деточка В.И. и др. Рафинирование стали в ковше самоплавкими шлаковыми смесями. В кн.: Современные проблемы качества стали. М., Металлургия, 1970.- С.244-246. 2. Авторское свидетельство СССР № 954438. Способ рафинирования металла. Опубл. 30.08.82. Бюл. № 32. 3. Мельник С.Г., Носоченко О.В., Харахулах B.C. и др. Внепечная обработка конвертерной стали. - Сталь, 1993. - № 7. - С. 22-26. ФОРМУЛА ВИНАХОДУ 15 Спосіб рафінування сталі, який включає подачу в сталерозливний ківш розкислювача, шлаку і металу, який відрізняється тим, що із сталеплавильного агрегату в сталерозливний ківш зливають порцію рідкого шлаку, потім досаджують розкислювач і після витримки не менше 1 хвилини починають випуск металу, причому при наповненні ковша на 1/4-1/3 його висоти починають присадку порції твердої шлакоутворюючої суміші з вапна і плавикового шпату із співвідношенням компонентів СаО:CaF2=(3-4):1. 20 Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for steel refining

Автори англійськоюNaidek Volodymyr Leontiiovych, Melnyk Serhii Hryhorovych, Kurpas Volodymyr Ivanovych, Narivskyi Anatolii Vasyliovych, Pismariov Kostiantyn Yevhenovych, Hanzha Mykola Serhiiovych, Sychevskyi Anatolii Antonovych

Назва патенту російськоюСпособ рафинирования стали

Автори російськоюНайдек Владимир Леонтьевич, Мельник Сергей Григорьевич, Курпас Владимир Иванович, Наривский Анатолий Васильевич, Писмарев Константин Евгеньевич, Ганжа Николай Сергеевич, Сичевский Анатолий Антонович

МПК / Мітки

МПК: C21C 7/076, B22D 1/00, C21C 7/064, C21C 7/00, C22B 9/10

Мітки: сталі, рафінування, спосіб

Код посилання

<a href="https://ua.patents.su/5-102945-sposib-rafinuvannya-stali.html" target="_blank" rel="follow" title="База патентів України">Спосіб рафінування сталі</a>

Попередній патент: Спосіб керування газотурбінним двигуном

Наступний патент: Установка для видобування сірководню з морської води

Випадковий патент: Спосіб вироблення ефірно-олійного екстракту з бурштину